工程车辆翻新轮胎各层应力数值模拟分析

王 强,齐晓杰,王云龙,杨 兆,王国田

(黑龙江工程学院 汽车与交通工程学院, 哈尔滨 150050)

1 工程车辆翻新轮胎计算机几何模型

本文以26.5 R25工程车辆翻新轮胎为主要研究对象,其材料分布如图1所示。应用Pro/E Wildfire软件折弯等特征构建的三维几何模型如图2所示,构建的接地工况三维装配模型如图3所示,主要由胎面层、缓冲胶层、胎侧层、趾口胶层、钢丝圈层及地面组成[12-14]。本文研究的工程翻新轮胎胎面花纹沟较窄(花纹沟面积仅占胎面总面积的5%左右),将胎面花纹对性能的影响忽略不计,故将花纹简化处理掉。

1.胎面层; 2.缓冲胶层; 3.带束层; 4.胎体层; 5.胎侧层; 6.趾口胶层; 7.钢丝圈

图2 三维几何模型

图3 接地工况三维装配模型

2 工程车辆翻新轮胎与地面接触对模型

26.5 R25翻新轮胎与地面接触对模型应用罚函数法进行构建,并利用摩擦接触模型进行描述,设置轮胎胎面为接触面、地面为目标面。翻新轮胎既受到径向力又受到切向力的作用,其径向力大小与径向接触刚度、胎面与地面的间距有关,可用式(1)来描述。切向力大小与胎面所处状态有关,当胎面处于黏着状态时,其大小与切向刚度、胎面的弹性变形量有关;当胎面处于滑动状态时,其大小与滑动摩擦因数、径向力有关。2种状态下的切向力可用式(2)来描述[14]。

式中: fn为径向力(N); fs为切向力(N);Kn为法向接触刚度(N/mm);C为胎面与地面的间距(mm); Kt为切向刚度(N/mm); ηe为胎面的弹性变形量(mm); μ为滑动摩擦因数。

3 工程车辆翻新轮胎有限元分析模型

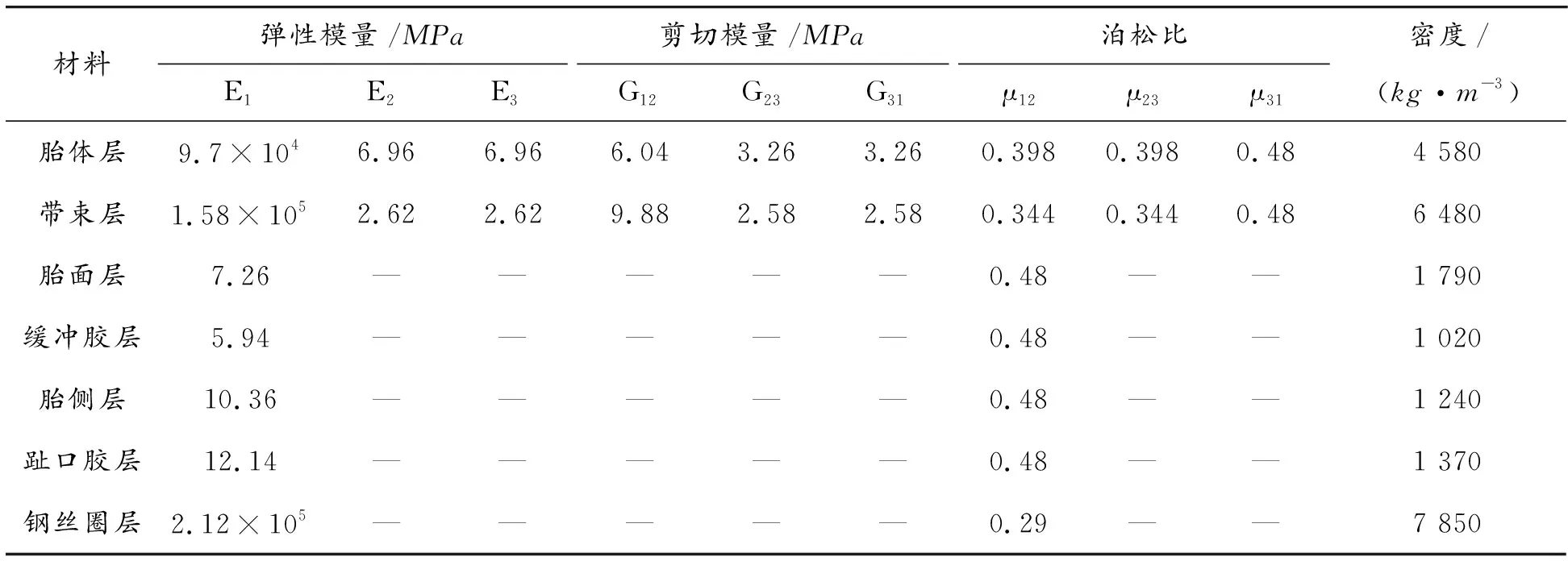

应用ANSYSWorkbench软件构建的有限元模型如图4所示,构建的与地面接触对模型如图5所示。网格划分采用四面体单元形式并局部进行细化,模型由199 976个自由度、68 377个节点、41 554个单元组成,轮胎与地面之间的接触摩擦因数设定为0.9。旧胎体层和带束层采用Layer单元模拟,胎面层、缓冲胶层、胎侧层、趾口胶层采用Mooney-Rivlin模型模拟,钢丝圈层采用Solid单元来模拟[15-18],各层材料参数如表1所示。

图4 有限元模型图5 接触对模型

表1 各层材料参数

4 各层应力及剪切应力有限元数值模拟

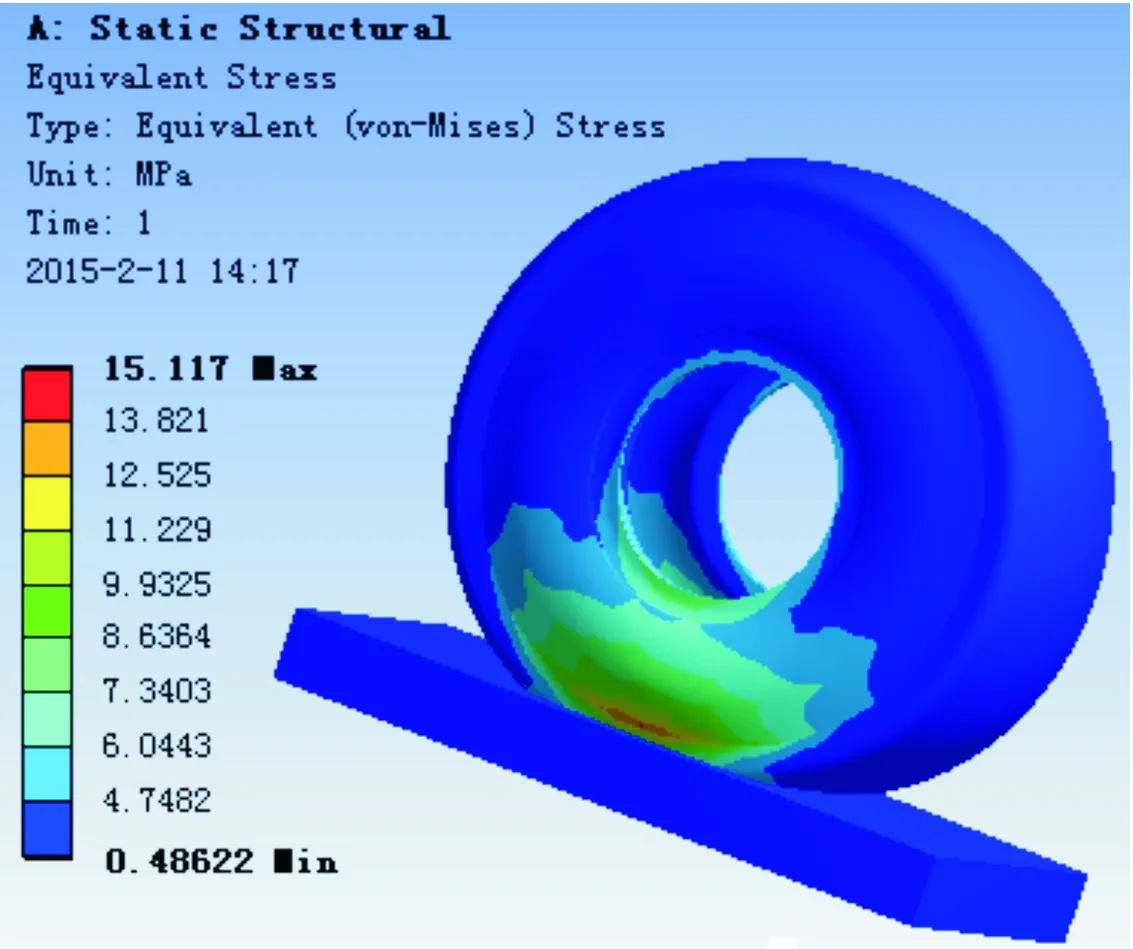

约束加载后的模型如图6所示,钢丝圈部位与轮辋固定全约束,路面各节点固定全约束,轮辋中心点约束X、Z方向自由度,胎压为600kPa、载荷为135kN、摩擦因数为0.9,模型求解计算设定为非线性大变形,采用平衡迭代的方式,计算过程分为1 000个子步。获得的翻新轮胎综合应力云图和综合剪切应力云图分别如图7、8所示。由图7、8可知:其最大应力发生在带束层部位(15.11MPa),最大剪切应力发生在带束层和缓冲胶层界面交联区域(9.51MPa)。

图6 约束加载模型

图7 综合应力云图

图8 综合剪切应力云图

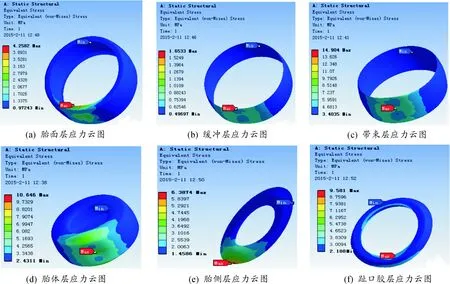

各层应力云图如图9所示,各层应力沿轮胎宽度方向分布曲线如图10所示。

图9 各层应力云图

图10 各层应力沿轮胎宽度方向分布曲线

由图9、10可知:胎面层应力分布范围为 0.97~4.25MPa,其最大应力(4.25MPa)发生在胎肩部位,应力沿轮胎宽度方向呈现“W”型变化趋势;缓冲层应力分布范围为0.49~1.65MPa,其最大应力(1.65MPa)发生在缓冲层的边缘,应力沿轮胎宽度方向呈现“V”型变化趋势,在轮胎接地中心处最小;带束层应力分布范围为3.40~14.90MPa,其最大应力(14.90MPa)出现在带束层与缓冲层交界面的接地区域中心,沿宽度方向向两侧逐渐减小,到带束层边缘处又增大;胎体层应力分布范围为2.43~10.64MPa,其最大应力(10.64MPa)出现在胎体层与带束层交界面的接地区域中心,其变化趋势与带束层相近,沿宽度方向向两侧逐渐减小,到胎体边缘处又增大;胎侧层应力分布范围为1.45~6.38MPa,其最大应力(6.38MPa)出现在胎侧与胎肩接触部位;趾口胶层应力分布范围为1.45~9.58MPa,其最大应力(9.58MPa)出现在趾口胶层内侧。综合分析各层的应力分布情况,工程翻新轮胎各层所受应力大小关系为带束层所受应力>胎体层所受应力>趾口胶层所受应力>胎侧层所受应力>胎面层所受应力>缓冲胶层所受应力,说明工程翻新轮胎带束层为主要承力部件,旧胎体中带束钢丝帘线的好坏程度对翻新后轮胎力学性能会产生较大影响。

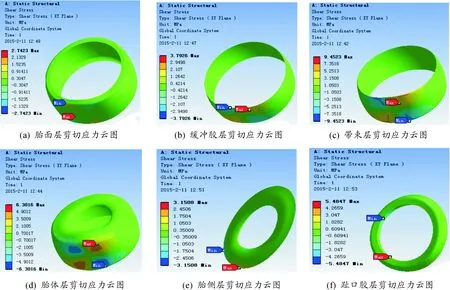

各层剪切应力云图如图11所示,各层剪切应力沿轮胎宽度方向分布曲线如图12所示。由图11、12可知:胎面层剪切应力分布范围为-2.74~2.74MPa,其最大剪切应力(2.74MPa)发生在胎肩部位,剪切应力沿轮胎宽度方向呈现“W”型变化趋势;缓冲胶层剪切应力分布范围为-3.79~3.79MPa,其最大剪切应力(3.79MPa)发生在缓冲层的边缘;带束层剪切应力分布范围为-9.45~9.45MPa,其最大剪切应力(9.45MPa)出现在带束层边缘位置,沿宽度方向向中心区域逐渐减小;胎体层剪切应力分布范围为-6.30~6.30MPa,其最大剪切应力(6.30MPa)出现在胎肩部位;胎侧层剪切应力分布范围为-3.15~3.15MPa,其最大剪切应力(3.15MPa)出现在胎侧与胎肩接触部位;趾口胶层剪切应力分布范围为-5.48~5.48MPa,其最大剪切应力(5.48MPa)出现在趾口胶层内侧。缓冲胶层、带束层、胎体层、胎侧层及趾口胶层的剪切应力沿轮胎宽度方向均呈现“V”型变化趋势,均在接地中心位置剪切应力最小。综合分析各层的剪切应力分布情况,工程翻新轮胎各层所受剪切应力大小关系为带束层剪切应力>胎体层剪切应力>趾口胶层剪切应力>缓冲层剪切应力>胎侧层剪切应力>胎面层剪切应力,其中带束层剪切应力与缓冲层剪切应力相差较大,二者存在较大梯度,这与工程翻新轮胎在实际使用中脱层损坏形式常出现在带束层与缓冲层结合部位相符。因此,翻新时要加强带束层与缓冲层的界面结合强度。

对比不同胎压、不同载荷下各层的最大应力曲线如图13所示,最大剪切应力曲线如图14所示。由图13、14可知:当胎压一定时,工程翻新轮胎随着垂直载荷的增大,各层最大应力及剪切应力均呈非线性变化规律增大;当垂直载荷一定时,工程翻新轮胎随着胎压的增大,其最大应力及剪切应力均减小。因此,胎压不足、载荷超荷均会对工程翻新轮胎内部各层应力及剪切应力性能产生较大的影响。

图11 各层剪切应力云图

图12 各层剪切应力沿轮胎宽度方向分布曲线

图13 最大应力对比曲线

图14 最大剪切应力对比曲线

5 结论

1) 工程翻新轮胎的带束层所受应力最大,胎体层次之,带束层与胎体层应力分布规律相近,胎面层和缓冲层所受应力相对较小。这表明,工程翻新轮胎胎体层和带束层是其主要承力部件,建议在进行翻新前,严格检测旧胎体中带束层钢丝帘线的质量。

2) 工程翻新轮胎带束层所受剪切应力最大,其次为胎体层,缓冲层的剪切应力较胎面层稍大,而缓冲层剪切应力与带束层剪切应力相差较大,二者存在较大梯度。建议翻新前加强胎体层及带束层的质量检测,翻新时要增强带束层与缓冲层的黏合强度。

3) 工程翻新轮胎各层应力及剪切应力分布规律可为翻新轮胎翻新工艺、失效损坏机理及使用寿命提高提供重要的理论参考。