多功能车辆总线芯片验证研究与实现

林子明 崔同兵 谷荧柯 靳 旭 任 军

(1.北京全路通信信号研究设计院集团有限公司,北京 100070;2.北京市高速铁路运行控制系统工程技术研究中心,北京 100070)

1 概述

随着我国高速铁路和城市轨道交通的快速发展,列车通信网络(Train Communication Network,TCN)在列车上的应用越来越广泛。TCN按功能结构分为绞线式列车总线(Wire Train Bus, WTB)和多功能车辆总线(Multifunction Vehicle Bus,MVB)。其中WTB用于车辆间通信,MVB进行列车内部各个设备之间的数据交换。MVB设备广泛应用于高铁,普速铁路和地铁中。由于我国铁路发展起步较晚,全面采用西方标准,在核心部件上完全依赖进口。目前多功能车辆总线控制器由西门子和庞巴迪两家垄断,为提高产品自主化程度,降低对外依赖,北京全路通信信号研究设计院集团有限公司简称(通号院)依据IEC61375协议自主化开发一款多功能车辆总线控制器芯片。从芯片定义到最终成型的各个阶段,为降低生产成本和产品风险,在芯片设计的各个阶段需采用不同的测试验证方法对芯片进行验证,保证芯片的设计完全满足设计需求。

本文基于芯片定义和IEC61375标准,设计并实现一系列的测试验证方法,通过在不同阶段的测试验证,最终确认芯片符合设计需求和协议标准。

2 多功能车辆总线

MVB是一种主要用于(但也并非专用于)有互操作性和互换性要求的互连设备之间的串行数据通信总线。

在物理层,MVB总线采用3种介质传输:无电隔离的短距离电器介质ESD,有隔离的中距离电器介质EMD和长距离光纤介质OGF,数据采用曼彻斯特编码,以1.5 Mbit/s的速率传输。

在链路层,MVB总线以主帧/从帧的结构进行通信,总线上数据帧以广播形式发送,总线上的所有设备都监听总线,接收数据并译码完后根据协议产生响应。MVB根据传输数据类型的不同,分为过程数据,消息数据和监视数据。具体如表1中的几种数据类型。

MVB总线协议包含多种数据类型,最多支持达4096个设备节点。为保证在复杂的通信环境下芯片能够正常工作,需要对芯片的功能、性能和协议一致性进行充分的验证,以保证芯片满足铁路应用需求。

3 集成电路测试

集成电路测试是集成电路出厂前的重要环节,早期的测试只是作为IC生产中的一个工序存在,被合并在制造业或封装业中。随着设计规模的迅速扩张,芯片复杂度,性能要求越来越高,简单的依靠之前的测试手段难以达到芯片测试要求。具体表现在以下几个方面。

1) 早期的测试人员通常为芯片开发人员,其思维方式上存在的失误会传导到测试过程中,导致一些固有缺陷难以被发觉。

2) 在大规模集成电路设计过程中,一般采用模块化设计,边界处存在的设计缺陷难以被简单的功能测试覆盖,大规模设计中的语句、功能测试难以达到很高的覆盖率。

3) 集成电路进入深亚微米阶段后,设计周期长,流片成本高,工艺水平达到90 nm以下后,单次流片周期3到6个月,单次流片成本在百万以上级别,依靠流片后的测试检查会导致项目时间成本和资金成本的增长,需要在整个芯片开发周期内分阶段对芯片进行测试,控制风险。

在现有的大型IC设计公司中,测试团队的比重已经超过设计团队,有些公司中测试人员数量甚至达到70%,目的是保证芯片设计符合芯片的定义,排查可能存在的缺陷,缩短芯片开发周期,降低开发成本。一般来讲,芯片的验证工作从芯片定义阶段开始,到芯片定型出厂结束,在芯片设计阶段,流片封装阶段和流片后阶段采用不同的测试手段,尽可能排除潜在的隐患。

表1 MVB总线帧类型Tab.1 Frame types of MVB bus

本项目设计的芯片应用在铁路通信信号设备中,因此芯片开发过程采用符合IEC61508标准的功能安全芯片开发流程;同时本芯片需兼容既有国外芯片产品并遵循IEC61375协议。因此本项目测试过程需覆盖既有芯片全部功能要求和协议一致性要求。根据IEC61508标准的功能安全芯片开发流程制定对应的测试方案,在芯片定义阶段、前端设计阶段、后端设计阶段,流片封装阶段和流片后阶段进行5个阶段的测试验证,如图1所示,提高芯片开发过程的可靠性。

图1 MVB芯片开发测试流程Fig.1 Development and testing flow of MVB chip

芯片定义阶段:采取设计/测试独立的原则,建立测试团队,依据设计需求制定测试计划和测试方案。

前端设计阶段:测试团队需根据前端RTL设计编写仿真模型,仿真脚本,构建仿真环境,针对前端设计的模块级和芯片级进行功能仿真。

后端设计阶段:测试团队采用综合后的网表加入延时文件进行后仿真,确保芯片的功能与前仿真一致,在此基础上,构建FPGA验证方案,替换ASIC资源进行硬件仿真和调试。

流片封装阶段:由厂家进行测试,主要分为WAT(wafer level的管芯或结构测试),CP(wafer level的电路测试含功能)和FT(device level的电路测试含功能)测试。此部分测试正确性由流片厂和封装厂保证。

流片后阶段:需要对芯片进行功能测试和性能测试。功能测试包含前仿真阶段全部测试向量的硬件测试,协议一致性测试和系统应用测试,对于复杂设计采用ATE测试机台进行测试。性能测试包含电气性能测试和环境测试以及可靠性测试。

经过以上几个阶段的测试,保证芯片的功能正确性和性能的可靠性达到设计要求。

4 MVB控制器芯片测试系统实现

本项目针对MVB的开发,设计实现一整套全开发周期测试验证方案。

4.1 测试计划和测试规范

采取设计与测试相互独立的原则,由测试团队针对设计需求和协议规范制定各个阶段的测试方案,并严格按照计划执行,保证各个阶段输出为测试通过文件。按照IEC61508的芯片开发V模型,制定各个阶段测试方案,形成设计-验证闭环。

4.2 前功能仿真

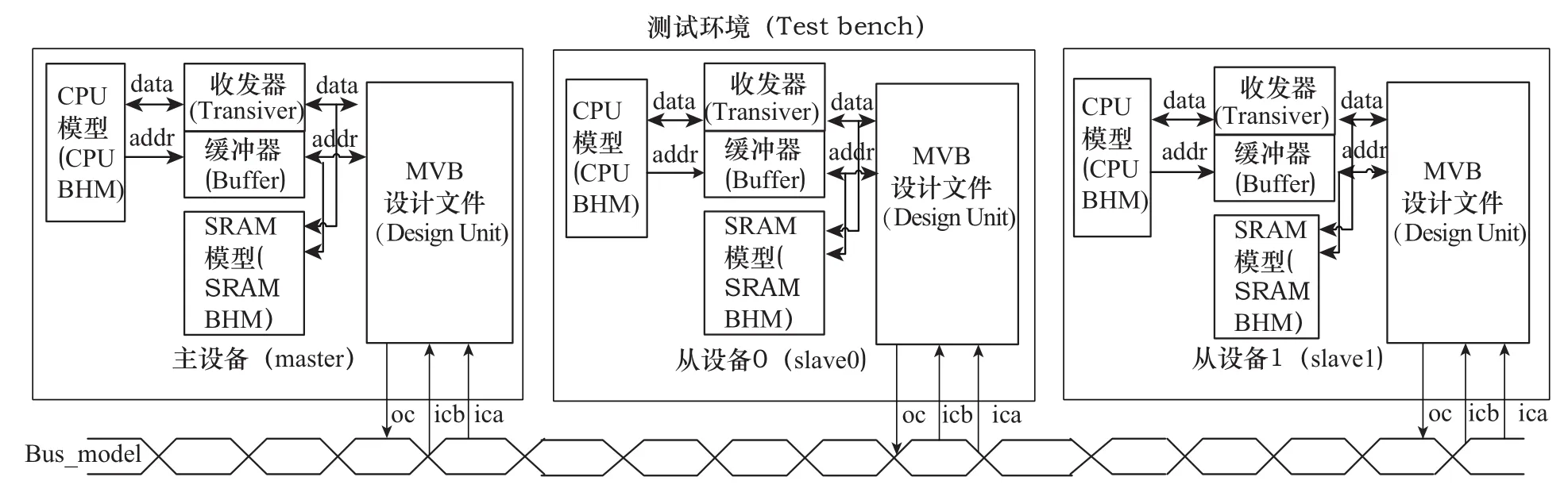

功能仿真的前仿是功能实现的最初验证方案,通过对模块级和芯片级的分别仿真,验证设计的逻辑是否符合最初的定义。在本阶段,测试人员可以详细观察到芯片内部的全部逻辑信号,通过周期级精确仿真验证逻辑设计的正确性。仿真系统如图2所示。

在功能仿真阶段,测试人员需编写CPU行为模型,SRAM行为模型,Transiver,Buffer和MVB总线行为模型,在仿真系统中与设计模块构成一个通信单元,在testbench顶层形成一个master两个slave的总线结构。由master发起通信并观察仿真时序。仿真时序如图3所示。

图2 MVB功能仿真结构图Fig.2MVB functional simulation Architecture

图3 MVB功能仿真时序Fig.3Time sequence of MVB functional simulation

功能仿真仅从逻辑层面验证时序正确性,对于实际芯片来讲,内部组合逻辑产生的延时,时钟偏移,温度变化都会对芯片的时序产生影响,严重时会造成数据setup/hold时间无法保证,导致整个芯片时序错误。因此需对网表文件进行综合后仿真。

4.3 后功能仿真

功能仿真的后仿真是在前端RTL仿真通过的情况下,通过综合产生逻辑网表,并提取延时参数加入仿真环境进行模拟实际延时情况的仿真。此阶段仿真更接近实际情况,结果准确,但存在仿真时间长,逻辑层次不清晰,难以调试的问题。因此需尽量将逻辑错误在前仿阶段解决。

4.4 功能测试

功能测试是流片封装完成后以实际芯片为目标进行的功能测试。功能测试包含前仿阶段覆盖的逻辑功能测试,系统测试和协议一致性测试。

逻辑功能测试部分,采用PC机+测试板卡的模式,通过MVB总线进行组网,测试结构如图4所示。

编写上位机软件,测试内容覆盖芯片定义阶段的逻辑功能,验证芯片逻辑功能实现。为保证芯片与既有产品实现完全兼容,待测板卡中采用自主化MVB芯片与MVBC01芯片混合测试,验证芯片兼容性。

图4 芯片功能测试结构Fig.4 Structure of chip function testing

系统测试部分,通过对既有平台ATP,BTM,GSSAP中MVBC01芯片的替换,实现平台的正常工作。

协议一致性验证,为证明本芯片在实现上完全满足IEC61375标准协议,根据IEC61375-3-2制定协议一致性测试方案,并通过TUV的协议一致性认证。通过示波器监测,MVB总线数据收发符合标准协议,如图5所示。

图5 MVB总线差分信号Fig.5Differential signals of MNB bus

4.5 性能测试

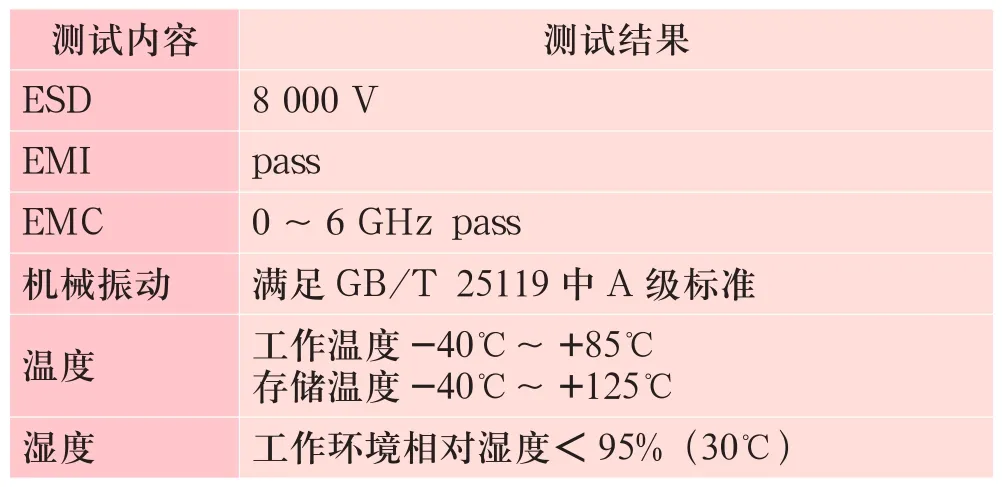

性能测试主要考察芯片流片封装阶段的质量是否满足要求,分为电气性能测试和环境测试。电气性能测试包含ESD测试,latch-up电流测试,EMI和EMC测试。ESD考察芯片管脚耐静电程度。latch-up考察流片工艺,随着工艺水平的提高,CMOS管中两个极之间变薄,导致电源和地之间容易产生漏电流。EMI和EMC考察芯片在使用过程中对外产生的电磁干扰和抗外界干扰度。环境测试主要考察芯片封装情况,进行芯片高低温测试,湿度测试,机械振动测试等。

5 MVB芯片测试结果

基于以上测试,整个MVB设计开发周期的各个阶段实现了完全的测试覆盖。在逻辑功能层面,满足芯片需求定义情况。在兼容性方面,能够在实际系统中实现对现有产品的直接替换。在协议一致性方面,通过TUV南德的协议一致性认证。在性能方面,测试结果如表2所示。

表2 MVB芯片性能测试结果Tab.2 Performance test results of MVB chip

6 总结

本文介绍了集成电路测试的主要流程和基本内容,并结合此流程对多功能车辆总线的开发进行全周期的测试和验证。通过该测试流程,可以证明本芯片满足芯片设计需求,具备对既有产品的直接替换能力,并且符合IEC61375协议对多功能车辆总线的规定。