FUH工程塑料离心泵密封泄漏探究解决

王发财

(青海盐湖工业股份有限公司,青海格尔木 816099)

0 引言

FUH系列工程塑料离心泵是化工部引进项目和“七五”国家重大科技成果,该系列泵过流部件采用超高分子量聚乙烯制作,耐腐蚀性能优良、耐磨性能优异,可以输送酸碱清液、含固体颗粒的料浆和含各种杂质的污水,在输送含细颗粒的腐蚀性液体和氢氟酸、氟硅酸、盐酸、浓碱等方面性能优良。

盐湖化工酸回收车间的稀酸泵,主要为酸回收工艺的主流程净化工序建立冷却塔和洗涤塔的循环,起到觉热酸洗和除固体杂质的双重作用。该泵为150FUH-42-160/40型FUH卧式离心泵,自使用以来,多次发生动力密封泄漏,不仅浪费大量人力、费用等检修资源,还影响着企业酸类物质的正常回收利用。

1 故障原因分析及解决方案

泵由宜兴市工程塑料设备厂出产,多采用引进日本荏原公司的动力密封,主要由副叶轮(或副叶片)与停车密封(橡胶密封)组成。150FUH-42-160/40型卧式离心泵自使用以来,多次发生动力密封泄漏,单台泵密封泄漏频率高达3次/月。通过对该泵副叶轮密封压头的计算可知,泵在设计方面稍有瑕疵,封堵压头比泄漏压头约小5%,当泵出口压力较低时,副叶轮密封可满足密封要求,但当出口压力达到额定值时,副叶轮密封无法满足密封要求,就会发生运转泄漏现象。为了解决这一问题,需要重新计算背叶片及副叶轮尺寸,工作比较繁琐,所以采取密封改进方案。

1.1 副叶轮密封原理、密封压头计算及出口压力比较

1.1.1 动力密封结构及工作原理

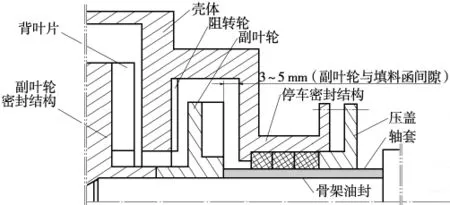

动力密封主要由副叶轮密封与停车密封(橡胶密封)组成(图1):工作时,副叶轮旋转产生的离心力使密封腔处于负压状态,阻止液体向外泄漏,此时停车密封几乎不起作用,橡胶油封的唇口因负压而松开,与轴套产生一定的间隙,以减小之间的磨损;停机时,副叶轮停止旋转,密封腔由负压转为正压,停车密封开始工作,橡胶油封的唇口在压力作用下紧紧包住轴套,达到密封目的。

1.1.2 副叶轮密封结构及密封压头计算核对

(1)副叶轮密封结构及其各部件作用。副叶轮密封又称流体动力密封,通常由位于泵叶轮后盖板外侧面上的背叶片、副叶轮、阻旋片组成。

图1 稀酸泵动力密封结构

背叶片和叶轮后盖组成了一个半开式离心叶轮,产生的扬程起到了封堵输送介质的逆压作用,称此扬程为背叶片密封压头。背叶片还可降低后泵腔的压力和减少阻挡固体颗粒进入轴封区域。副叶轮为半开式离心叶轮,所产生的扬程也起到封堵输送介质的逆压作用。阻旋片的作用是阻止液体旋转,提高封堵压力,致使密封效果更好。

当背叶片与副叶轮产生的压头之和等于或稍大于叶轮出口压力时,便可封堵出口压力的泄漏。

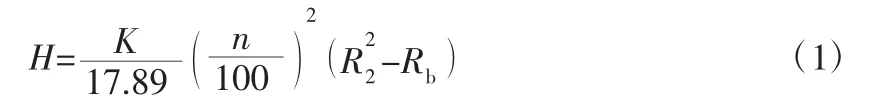

(2)副叶轮(与背叶片)密封压头的计算。核实泵的副叶轮密封是否起到完全密封的效果。副叶轮密封装置的计算是根据结构背叶片、副叶轮半径等已知条件求各自所产生的密封压头,或是根据已知的密封压头求背叶片、副叶轮的半径等。这里需要根据已定的零部件数值求出密封压头,常用计算公式见(1)式[1]。

式中H——密封压头,m

n——泵的转速,r/min

R2——副叶轮叶片外半径,cm

Rb——副叶轮叶片内半径,对于背叶片则为叶轮轮毂半径,cm

K——由试验确定的系数,与副叶轮叶片至密封函间隙d有关,d>3 mm 时,K=0.75~0.85;d<3 mm 时,K=0.85~0.90

泵转速为1450 r/min,出口扬程40 m,副叶轮叶片至密封函间隙5 mm左右,副叶轮外半径为85.5 mm,副叶轮内半径43.5 mm,副叶轮高度为14 mm,背叶片外半径为180 mm,背叶片内半径为6.4 cm,背叶片高度为8 mm。根据上述数据与公式可计算出,当K取最大值0.85时,H密封=H背+H副=6.8+31.7=38.5 m,故该泵H密封<H出,封堵压头比泄漏压头约小5%。

由上述计算可知,该泵在设计方面稍有瑕疵,封堵压头低于出口压力:当出口压力较低时,副叶轮密封可满足密封要求,但当出口压力达到额定值时,副叶轮密封无法满足密封要求,发生泄漏现象。解决这一问题,需要重新计算背叶片及副叶轮尺寸,比较繁琐,所以建议对该密封进行改进或另选密封类型。

1.2 停车密封改进及其效果

为解决该泵运转期间及停车泄漏现象,检修人员自行对原密封组合件进行了改进(图2),将其改为骨架油封与四氟圈相结合及石墨盘根代替骨架油封2种形式。考虑到骨架油封唇口与轴套间存在间隙,采用四氟圈与轴套(0.01~0.02)mm过盈配合,相当于机械密封中的动环,采用耐磨性良好、耐腐蚀性较好的石墨密封。这种方法在使用初期有一定效果,但在泵连续运转半月左右就产生了漏酸现象,不能彻底解决密封频繁泄漏缺陷。

图2 原密封组合件结构

1.3 将动力密封改为非标机械密封

为了解决该泵密封频繁泄漏的问题,可在其轴封处使用冷却水,一方面降低密封填料或橡胶与轴套之间的摩擦温度,另一方面起到润滑作用。但是,稀酸为特殊耐酸物质,不允许在泵体内与水进行接触,因此需要对其冷却水用水封环密封。将上述思路与设备厂商协商后,决定将动力密封改为非标机械密封(图3)。

密封为内装式非标机械密封,采用外冷却方式,同时也是一种平衡式机械密封。由于弹簧部件的存在,密封可以根据液体压力自动调节端面比压,从而减轻端面磨损,延长使用寿命。静、动环均由耐腐蚀性能良好的碳化硅制成。2015年1月改造后至今,密封性能良好,效果优异,解决了设备空开机时间较短等问题点。

2 改造效果

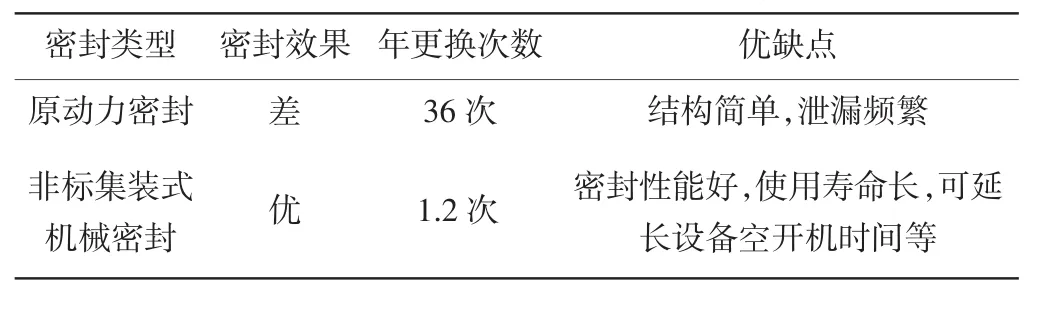

原动力密封与改造后的非标机械密封的密封效果及使用寿命对比如表1所示。

由表1可知,非标机械密封比原动力密封更能适应实际工况下工程塑料离心泵的密封作用,解决了设备空开机时间较短的缺点。

图3 改造后的机械密封组合件

表1 原动力密封与改造后的非标机械密封的密封效果对比

3 结论

试验所用的离心泵,动力密封设计简单,成本较低,如果离心泵叶轮尺寸、副叶轮间隙设计或调整稍有差错,便可导致密封频繁泄漏。而设计加工的非标机械密封不仅可以彻底解决上述故障,还可以解决设备空开机时间较短等问题。