石墨烯增强铝基SiC复合材料抗侵彻机理试验与数值仿真

计晨 ,李素云 ,2

1海军研究院,北京100161

2中北大学机电工程学院,山西太原030051

0 引 言

目前,大型反舰导弹是舰船的主要攻击武器。因机动性能要求,海军舰艇对防护舱壁的重量有所限制。在轻量化设计的要求下,如何在不增加重量的情况下提高舰艇抗破片侵彻的能力,进而提高舰艇的生存能力,是各国海军研究的重点目标。由于传统钢/纤维等复合结构的防护材料存在重量局限性,各国纷纷开展轻量化复合材料的研究[1]。金属基复合材料具有密度小、加工难度低等优点,尤其是铝基陶瓷复合材料,目前被广泛应用在各个领域[2-3]。石墨烯(Graphene)是 21世纪初的热点新型碳材料,为由碳原子以特殊排布方式构成的二维材料[4],具有优异的物理及化学等性能,比表面积达 2 630 m2/g[5],是制备高性能金属基复合材料的理想增强体[6]。石墨烯增强金属复合材料的微观及宏观的强化机理已经被验证。例如,高鑫[6]研究了氧化石墨烯增强铝基复合材料的制备及常温拉伸力学性能;吴文政[7]采用试验与仿真相结合的方法,研究了铝基材料中添加的石墨烯体积分数等因素对石墨烯增强铝基复合材料力学性能的影响规律;Rashad等[8]研究了石墨烯纳米片含量对石墨烯增强铝基纳米复合材料拉伸和压缩力学性能及硬度的影响规律;岳红彦等[9]通过制备石墨烯增强铜基复合材料,研究了石墨烯对复合材料的强化机理;李素云等[10]研究了常温下石墨烯增强铝基SiC复合材料的力学性能,并通过试验数据拟合了Johnson-Cook(JC)[11]及 Cowper-Symonds(CS)[12]本 构 模 型 参数。在抗破片侵彻研究方面,国内学者针对钢板、陶瓷等材料进行了大量研究。例如,沈兆武等[13]、孙宇新等[14]对混凝土和陶瓷等材料的抗侵彻规律开展了较系统的试验研究,总结分析了破片的速度和形状等因素对靶板抗侵彻性能的影响。张元豪等[15]研究了钢/玻璃/钢组合结构对高速弹丸的抗侵彻特性。但有关石墨烯增强金属复合材料作为装甲防护材料的抗侵彻性能研究却较少。

本文拟通过微观形貌分析并结合数值仿真方法,对石墨烯增强铝基SiC复合材料复合装甲靶板的抗侵彻性能进行研究。该复合靶板前、后为1.5 mm厚的铝合金板,中间为石墨烯增强铝基SiC复合材料。石墨烯增强铝基SiC复合材料的主要成分为氧化石墨烯(0.5%~3%)和SiC陶瓷颗粒(35%~55%),剩余部分为铝合金,组分包括Cu(0.1%),Mg(4%),Si(0.4%),Ti(0.15%),Fe(0.4%),Zn(0.25%),Mn(0.4%~1%),Cr(0.05%~0.25%)以及铝。以上均为质量分数。

1 材料显微形貌分析

为分析石墨烯增强铝基SiC复合材料的微观断裂机制,采用光学显微镜(OM)与扫描电子显微镜(SEM)观察准静态试验与动态试验的失效试件。图1为试验前石墨烯增强铝基SiC复合材料的微观形貌图。

1.1 准静态压缩试件形貌观察

在准静态压缩试验中,试件沿45°角发生了剪切破坏,试件纵切剖面特征如图2所示。其中,裂纹3是由试件内部裂纹衍生发展形成的,因此,对图中裂纹1与裂纹3进行显微观察。

裂纹1的微观形貌图如图3所示。在微观形貌图中,可以清晰地看出裂纹形态以及微观特征。对裂纹1进行观察,发现铝基体的强度与硬度较低,表现为弹塑性特征,在正应力作用下发生了塑性流动。如图4所示,SiC陶瓷颗粒属于脆性材料,在应力的作用下发生了碎裂,断口齐整。裂纹附近区域的SiC颗粒发生了明显的断裂破碎,即SiC颗粒细化。对裂纹3进行观察,结果如图5所示。由于基体相铝合金与增强相SiC颗粒力学性能的差异,两相之间存在较大阻力,在剪切裂纹生成区域,铝基体在应力的作用下发生了塑性应变,与SiC颗粒发生界面分离直至失效。

综上所述,在准静态压缩试验条件下,铝基体发生塑性应变,同时SiC颗粒发生脆性断裂产生微裂缝,两相之间的界面发生分离造成两相结合失效。

1.2 动态压缩试件的微观组织形貌观察

在动态压缩条件下,对应变率为2 800,3 600,4 500和5 200 s-1的动态力学试验后的试件进行纵切,通过光学显微镜,观察和分析材料的微观组织变化规律(图6)。由图可见,试件底部沿加载方向形成弧形塑性流动变形带;且随着加载的增加(应变率增大),试件侧面受到稀疏波的拉伸作用,导致铝基体与SiC颗粒界面结合力失效,生成很多孔洞;随着应变率增大,大量孔洞扩展并蔓延形成宏观可见的裂纹,进而发生碎裂崩落。

图7是应变率为2 800 s-1时材料内部SiC颗粒碎裂的微观示意图。由图可见,经局部放大后,可以清晰地看到在冲击载荷作用下导致的SiC颗粒碎裂。图8是应变率为5 200 s-1时材料内部压缩形成的塑性带示意图。在准静态压缩过程中,加载速度慢,铝基体变形缓慢,由于铝基体的流动性太差,在最大剪切应力作用下,导致包裹在铝基体内的SiC颗粒发生失效,失效变形区域较窄。在动态压缩过程中,受载时间较短,应变率较大,铝基体变形剧烈且迅速,导致流动变形区域变宽。

1.3 扫描电子显微镜(SEM)观察分析

为进一步观察微孔洞的变化,对动态压缩过程中的微孔洞进行观察。图9为SEM下微孔洞的形态,可见微孔洞边缘开裂蔓延,在其周围形成明显可见的微裂纹;随着冲击强度的增大,微裂纹扩展形成宏观裂纹,最终导致材料失效。

综上所述,在动态压缩过程中,石墨烯增强铝基SiC复合材料试件发生了剧烈变形。究其原因,在压缩过程中,SiC颗粒对铝基体的塑性变形形成了阻碍;同时,受冲击作用影响,SiC颗粒发生碎裂,在SiC颗粒边缘与铝基体交界处由于应力集中导致界面分离,形成裂纹衍生。

2 数值仿真分析

仿真过程中,本构模型的选择对仿真计算的结果影响较大。在冲击领域常用的材料模型有JC及CS本构模型,二者均适用于弹塑性材料。Johnson-Holmquist(JH)本构模型适用于陶瓷等脆性材料。

2.1 弹道枪试验

首先对本文研究的装甲板进行弹道枪试验。弹道枪试验布置图如图10所示,弹道枪试验结果如表1所示。

表1 试验数据Table 1 Testing data

2.2 力学试验及拟合的本构模型参数

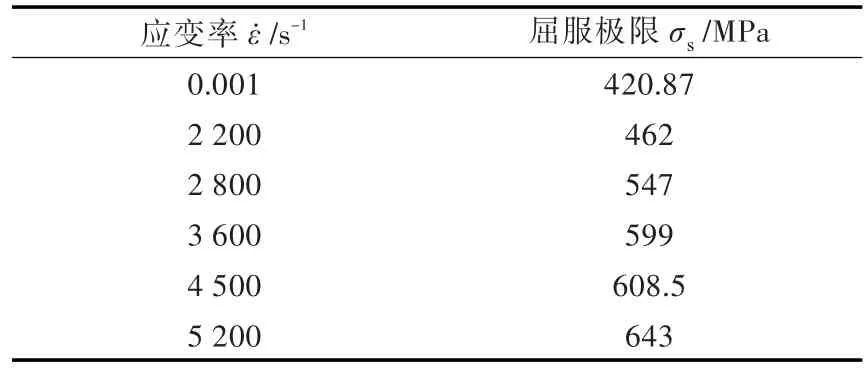

李素云等[10]以石墨烯增强铝基SiC复合材料为研究对象,利用万能材料试件机、霍普金森压杆(SHPB)对其在不同应变率下的力学性能进行测试,表2[10]为不同应变率下的力学试验数据,材料的JC及CS模型本构方程参数如表3所示[10],图 11[10]为不同应变率下的真应力—应变曲线。

表2 不同应变率下的力学试验数据Table 2 Mechanical test data at different strain rates

表3 JC及CS模型本构方程参数Table 3 Constitutive equation parameters of JC and CS model

使用AUTODYN软件自带的铝基SiC复合材料参数,对照力学试验对已知数据进行修改,JH本构模型参数如图12所示,失效等采用软件自带参数。

2.3 不同本构模型下靶板抗侵彻仿真计算

2.3.1 仿真模型

分别采用JC,CS和JH本构模型,使用ANSYS/AUTODYN非线性有限元软件,模拟厚度为43 mm的三明治结构靶板(前、后各1.5 mm厚铝合金板,中间为40 mm厚的石墨烯增强铝基SiC复合材料)抗30 g(尺寸为Φ11.2 mm×40 mm)平头钢破片的侵彻过程。如图13所示,计算模型设置为沿中轴面对称,建立1/2模型,网格中心加密,在铝合金与石墨烯增强铝基SiC复合材料之间添加0.1 mm厚的共节点粘结层。图14为靶板结构示意图。

2.3.2 计算结果分析

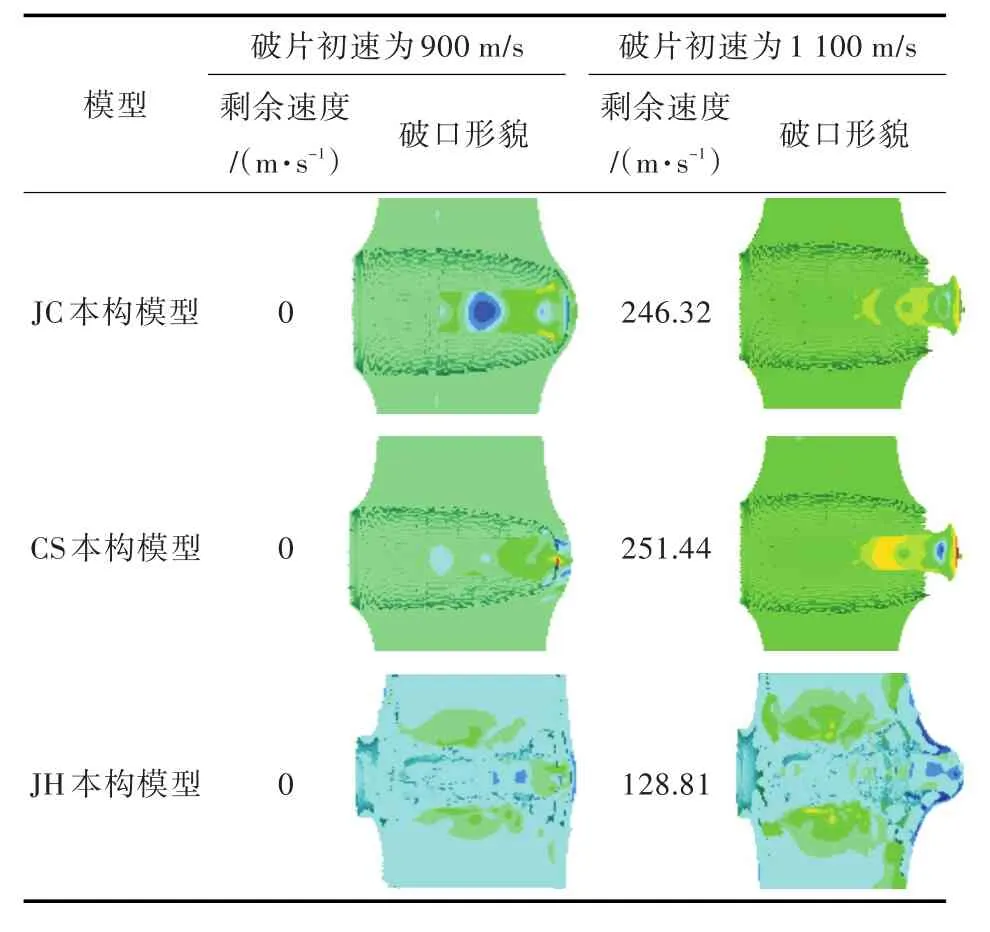

根据弹道枪试验结果,选用破片初始速度为900和1 100 m/s,对3种本构模型的靶板进行侵彻试验。以1 100 m/s的破片速度工况为例,计算过程的靶板压力云图和速度变化曲线分别如图15和图16所示,表4为不同破片速度工况下的计算结果。

在动态力学试验中,强冲击会导致材料形成强烈的塑性流动,边缘出现明显碎裂,形成碎块。在弹道枪试验结果中,内部石墨烯增强铝基SiC材料在破片侵彻作用下形成碎块,背弹面破口由裂纹衍生造成剪切破坏。综合仿真对比结果,本文材料更适合采用JH本构模型进行描述。

2.4 复合靶板的抗侵彻机理分析

进一步分析复合靶板的抗侵彻机理。由图15(c)可得,破片侵彻石墨烯增强铝基SiC复合材料靶板的过程共分为4步。

1)当破片初始接触靶板时,最大压强为11 450 MPa,远大于破片以及靶板材料的屈服极限。破片开始破碎,靶板迎弹面铝合金材料在应力作用下发生塑性流动变形,形成外翘卷曲型破口,同时,迎弹面的石墨烯增强铝基SiC复合材料在应力波的作用下发生破碎,部分碎块嵌入卷翘的铝合金破口中。靶板破口及其背弹面破坏的特征对比结果如图17所示(未显示两侧铝合金面板)。

表4 不同破片速度下3种本构模型的仿真计算结果Table 4 Simulation results of three constitutive models at different fragment velocities

2)破片初始侵入靶板。此时靶板对破片主要进行磨损侵蚀作用,破片不断被磨损;靶板受到剩余破片的侵彻而破碎,破片头部侵蚀面积增大导致靶板破口范围略大于破片直径。

3)破片贯穿靶板过程。随着侵彻不断深入,靶板在受侵彻区域范围的厚度不断减小,最终在破片撞击作用下发生斜45°剪切,且在破片持续侵彻作用下产生裂纹并衍生,如图18所示。

4)破片穿透靶板过程。由于背板铝合金具有较好的韧性,且靶板之间互相连接,破裂的石墨烯增强铝基SiC复合材料嵌入铝合金中,铝合金的变形运动受前层碎块移动的影响,向后运动破裂形成花瓣型破口。仿真结果表明,以900与1 100 m/s的速度侵彻43 mm厚的靶板,当靶板剩余厚度小于25 mm时,靶板会形成斜45°剪切变形锥。

3 结 论

本文对石墨烯增强铝基SiC复合材料的抗侵彻性能进行了仿真计算,通过对JC,CS和JH本构模型进行验证,选取合适的本构模型进行了计算,并与弹道枪试验结果进行对比,得出如下结论:

1)通过对比利用JC,CS和JH本构模型计算30 g破片侵彻43 mm厚靶板的结果,结合准静态压缩力学试验、动态力学试验及弹道枪试验的结果,认为本文研究的石墨烯增强铝基SiC复合材料宜采用JH本构模型进行描述。

2)通过对石墨烯增强铝基SiC复合材料进行微观形貌分析,得出材料失效的主要原因是因为颗粒增强物与铝基体发生了界面分离。

3)结合弹道枪试验及仿真计算,得到石墨烯增强铝基SiC复合材料复合靶板抗侵彻的过程。破片初始侵彻靶板时,受破片挤压以及中间石墨烯增强铝基SiC复合材料反射的应力波作用,靶板表层铝合金形成环形卷曲破口,同时石墨烯增强铝基SiC复合材料表层受破片影响产生碎片,嵌入卷翘的铝合金中;破片继续向后挤压的过程中,靶板不断侵蚀破片头部;当靶板剩余厚度小于25 mm时,靶板发生斜45°剪切变形,形成锥形区域,但由于铝基体具有良好的塑性,破裂的石墨烯增强铝基SiC复合材料碎块仍“连接”在一起;剩余破片继续冲击剩余的锥形变形的靶板,当破片速度足够大时,贯穿靶板形成花瓣型破口。