钙法除硝联产α型高强石膏技术研究

宋小霞,万建东,彭卓飞

(江苏一夫科技股份有限公司,南京 211178)

引言

离子膜法、隔膜法、水银槽法烧碱生产工艺中均要求进电解槽的二次精制盐水中的硫酸根离子浓度<5g/L,而原卤和粗盐制备的氯化钠饱和溶液中SO42-的质量浓度高于这个限定值,因此需对原料带入和生产系统脱氯产生的SO4

2-进行脱除,以达到工艺要求[1、2]。目前盐水精制除硝方式主要有钡法、大冷冻法、小冷冻法(膜法富硝+冷冻结晶),其中钡法运行成本比大冷冻法和小冷冻法低[3]。但对前5年的综合效益而言,膜法脱硝成本较低,且钡法除硝添加的氯化钙部分得不到利用,造成浪费。

某公司原采用膜法富硝+冷冻结晶相结合的方法进行除硝,但由于能耗较高,副产十水硫酸钠(芒硝)无销售市场,同时芒硝的固体废物处理给企业也带来一定的环境压力,因此,需寻求更节能的除硝工艺。江苏某科技股份有限公司建议将该企业的除硝工艺改成钙法,副产二水石膏和氯化钠,氯化钠为电解食盐水的原料进行回用,石膏微溶于水,经固液分离和预处理后,其白度和纯度能达到天然石膏中特级石膏等级,该副产石膏作为α型高强石膏的优质生产原料,通过水热法生产α型高强石膏技术得到高附加值的高强石膏粉。

1 钙法除硝技术的研究[4]

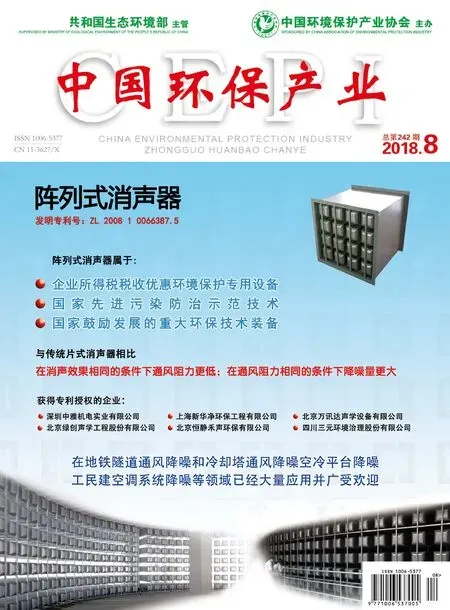

朱天松等[4]以膜法脱硝系统产生的富硝盐水和氨碱法纯碱产生的复晒废液为原料,富硝盐水中氯化钠质量浓度约为200g/L、硫酸根质量浓度为50g/L,复晒废液中氯化钙质量分数约为30%,经过单因素进行试验,得到钙硫摩尔比为0.80∶1,反应温度40℃、反应时间30min、停留时间90min,pH值10.5的优化工艺条件,得到颗粒粒径大于分离的二水石膏晶体,其中二水石膏最大粒径D100达714.7μm,中位径D50达134.9μm,如图1所示。

图1 二水石膏激光粒径分布示意图

由于膜的富集作用使盐水中的碘、硅、铝、镍等微量元素一段时间后浓度偏高,需定期排放,补充新的原料。经钙法脱硝工艺改造后,测得盐水中此类微量元素低于限值,工艺改造后盐水中的碘离子浓度最低,低于分析仪器检测限值,减少了因富集导致其他微量元素超标造成的增加环境和生产成本问题。按富硝盐水30m3/h,年生产时间8000h进行测算,除硝工艺改造后,进冷冻结晶工段每年可节省运行成本约511万元,同时解决了芒硝滞销以及芒硝煅烧成元明粉能耗大、成本高以及销量差等问题。

2 二水石膏原料预处理的研究

以钙法除硝工艺得到的二水石膏浆液为处理对象,经增稠装置,固液分离设备后分别得到高盐母液水和二水石膏滤饼,由于滤饼中会残留一定质量的氯化钠且颗粒粒径较大,若直接进行α型高强石膏的产业化生产,会加大设备材质及搅拌装置的选择难度,并影响产品质量,故需对原料进行预处理。为较大限度的回收氯化钠溶液,该工艺采用旋流器增稠、真空带式过滤机固液分离洗涤,湿式球磨机粉磨等得到合格的二水原料。

2.1 旋流器增稠

富硝盐水和复晒废液反应得到的二水石膏固含量约8wt%,经旋流器增稠后,底流物料增稠至固含量约30wt%,进入下一个工序-固液分离及洗涤,溢流物料回原氯碱生产系统化盐处理。

2.2 A#真空带式过滤机固液分离及洗涤

增稠后固含量约30wt%的石膏浆液经A#真空带式过滤机过滤分离,母液水单独收集后回化盐工段,工艺水喷淋至滤饼洗涤后,进入下一工序球磨水洗工段。

2.3 湿式球磨机粉磨

如图2所示,该工艺得到的二水石膏晶体的颗粒粒度较大,甚至还有多个晶体聚集,导致颗粒沉降速度较快,影响后面的搅拌。另外,由于结晶过程中会有氯化钠包藏于晶体之间,需进行水磨洗涤,提高除杂效率。石膏∶水约为1∶1进行混合球磨,使氯化钠充分溶解在水中,同时控制二水石膏晶体的粒径在20~60μm之间,停留时间5~20min出料,进入下一个分离洗涤工段。

图2 二水石膏100倍电子显微镜图

2.4 B#真空带式过滤机固液分离及洗涤

湿式球磨后石膏浆液进入B#真空带式过滤机固液分离,分离后经上方喷淋装置进行喷淋洗涤石膏,最终得到的二水石膏物料中氯离子<0.1wt%,钠钾离子总量<0.06wt%,作为该装置α型石膏高强石膏的合格原料。

3 水热法生产α型高强石膏的研究

3.1 转晶剂研究

江苏某科技股份有限公司[5]采用分子动力模拟技术研究了转晶剂与石膏的相互作用,重点计算了其在CaSO4·0.5H2O晶体各晶面的吸附能的差异,根据模拟数据选出适合作为转晶剂的物质,并进行了试验验证。在此基础上,对适合做转晶剂的物质进行适当改性,促进其与石膏之间的活化作用,提高转晶效率,同时减少转晶剂的用量,降低其在生产废水中的含量;母液水回收利用,减少新增转晶剂添加量,减少废水的排放,节约成本,达到环保的要求。

该公司在实施案例中,以苹果酸0.05%、硝酸钛0.01%、石膏固含量40%,其转晶压力控制在0.35MPa左右,得到的α型高强石膏经固液分离后迅速干燥,产品过筛后进行力学性能测试,其中2h抗折强度为7.8MPa,球磨改性后力学性能有所提高,测得2h抗折强度为9MPa,干抗压强度90.4MPa,初凝时间5min、终凝时间<30min,其产品指标达到《α型高强石膏 》(JC/T 2038-2010)中最高等级α50。

3.2 工艺转晶工艺参数研究

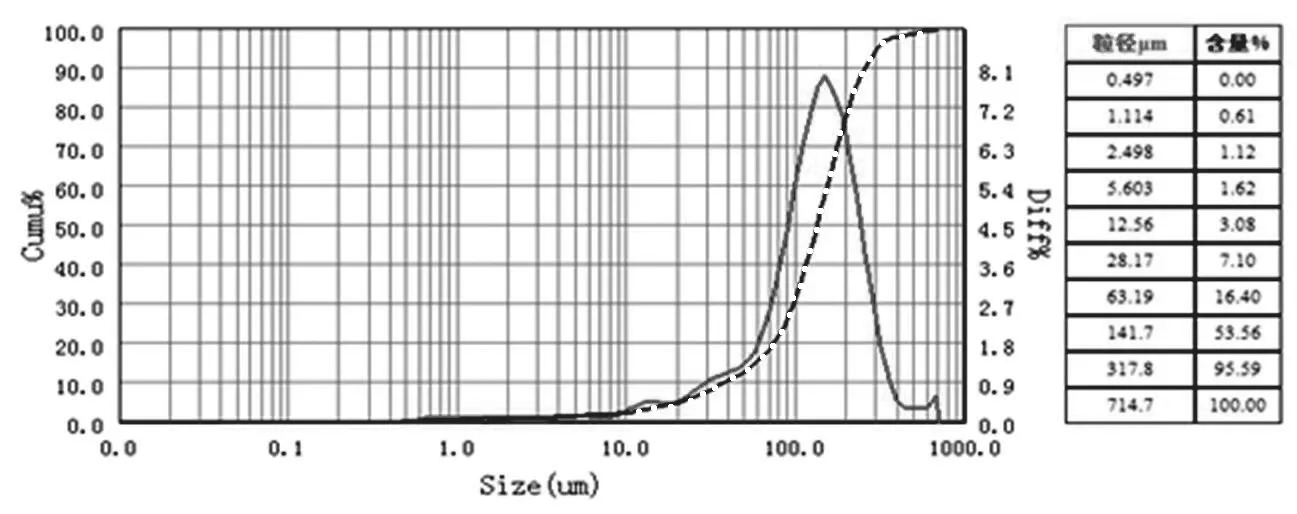

该工艺采用动态水热法生产α型高强石膏,预处理的原料经计量后与一定量的转晶剂、水混合均匀,加入转晶釜中,进行升温升压,温度控制在110℃~140℃之间、压力0.15M~0.4MPa,转晶剂约为浆液质量的0.05%~0.4%,保温保压一定时间,得到晶型发育完整的短柱状晶体,其晶体形状如图3所示,成长棒状,长径比在1.5~2.5之间,粒径分布如图4所示,中位径为40μm。

3.3 分离-干燥产业化研究

转晶完成后,进入下一个关键工段:分离及干燥,该工段是工业化的难点,一直制约着水热法生产α高强石膏产业化的进程。转晶完成后,釜内为α型半水石膏浆液,在温度低于90℃时会迅速水化成二水石膏,在大量水存在的情况下,水化成细颗粒的二水石膏;在水含量较少(水膏比约<1)的情况下易水化凝结成胶凝材料,会堵塞设备,难以清理。

图3 α型高强石膏晶体100倍电子显微镜图

图4 α型高强石膏粒径分布图

针对石膏的特性,该公司自主研发的离心机[8]和石膏滤饼干燥机[9]进行固液分离和快速干燥。利用该预处理后的原料生产的α型高强石膏浆液固液分离后半水石膏中的游离水约8%,分离效果好,经快速干燥后的物料既不过少,也不欠少,产品质量稳定,经球磨改性后干抗压强度达60MPa以上,超过《α型高强石膏 》(JC/T 2038-2010)中α50等级。产业化中工艺设计时,采用先进技术及节能设备,提高设备利用率,降低能耗;采用控制系统,减少了人为操作失误;生产装置按流程顺序自上而下,尽量采用势能,减少动力输送能耗。

4 结语

本研究以钙法除硝产生的二水石膏为研究对象,通过增稠提浓、固液分离、洗涤球磨等预处理,得到氯离子<0.1wt%、钠钾离子总量<0.06wt%的合格原料,再经配料、打浆、升温升压、转晶、固液分离、快速干燥及收集、粉磨改性、包装、除尘收集得到α型高强石膏粉。该工艺解决了富硝盐水中除硝固废,并将其转化为高附加值产品,是化工与无机材料完美结合的跨学科研究项目,同时属于环保节能项目。