基于LabVIEW的传感器数据采集系统设计

陆鹏

摘要:在LabVIEW下开发了基于铁鸟试验台应用的两款新型传感器测量的测控系统,内部软件部分通过串行接口与PC通信,研究了基于LabVIEW和RS485通信接口的软、硬件设计方法,构成基于LabVIEW的测控系统。通过两款传感器的测量数据分析,同时与其他加装传感器数据对比,表明基于LabVIEW的传感器数据采集系统能够完成对高温压力传感器和油液品质传感器的精确测量。

关键词:LabVIEW;RS485;数据采集

LabVIEW是Laboratory Virtual Instruments Engineering Workbench的缩写,即试验室虚拟仪器工程平台,是美国国家仪器公司为数据采集、仪器控制和虚拟测试等领域而研发的开发平台。

LabVIEW程序又称为虚拟仪器,它的表现形式和功能类似于实际的仪器,可用于采集、分析、显示和存储数据。程序主要由前面板、框图程序和图表连接端口组成,前面板中包含众多控件,只需要将各个控件用鼠标拖到前面板的指定区域,便可以使用该控件的功能。为用户提供了简明、直观、易用的图形编程方式。

LabVIEW不仅可以与数据采集、视觉、运动控制设备等硬件进行通信,还可以与GPIB、PXI、VXI、RS232和RS485等仪器进行通信。从1986年发布的LabVIEW1.0至今,每一个版本都对测试测量领域带来巨大帮助。使用LabVIEW开发的程序以其开发周期短,效率高,成本低的优势,已经被越来越多的采用和认可。

本文基于RS485通信和LabVIEW软件平台研发了一套液压油液温度和油液品质监测系统。该系统具有可视化的监测界面,可实时显示液压系统的工作状态,并可供用户查询历史数据以便进行统计分析。

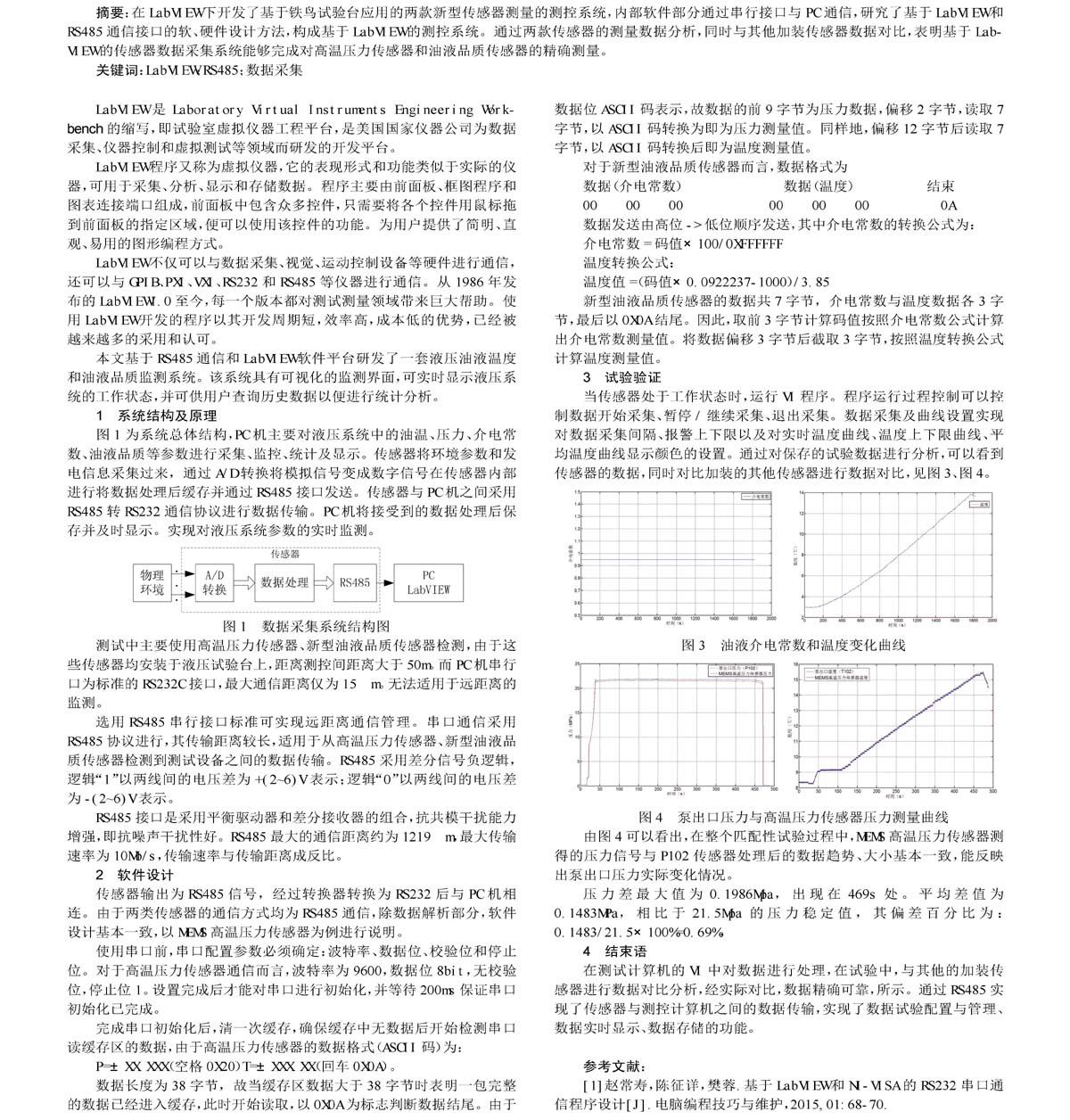

1 系统结构及原理

图1为系统总体结构,PC机主要对液压系统中的油温、压力、介电常数、油液品质等参数进行采集、监控、统计及显示。传感器将环境参数和发电信息采集过来,通过A/D转换将模拟信号变成数字信号在传感器内部进行将数据处理后缓存并通过RS485接口发送。传感器与PC机之间采用RS485转RS232通信协议进行数据传输。PC机将接受到的数据处理后保存并及时显示。实现对液压系统参数的实时监测。

测试中主要使用高温压力传感器、新型油液品质传感器检测,由于这些传感器均安装于液压试验台上,距离测控间距离大于50m。而PC机串行口为标准的RS232C接口,最大通信距离仅为15 m。无法适用于远距离的监测。

选用RS485串行接口标准可实现远距离通信管理。串口通信采用RS485协议进行,其传输距离较长,适用于从高温压力传感器、新型油液品质传感器检测到测试设备之间的数据传输。RS485采用差分信号负逻辑,逻辑“1”以两线间的电压差为+(2~6)V表示;逻辑“0”以两线间的电压差为-(2~6)V表示。

RS485接口是采用平衡驅动器和差分接收器的组合,抗共模干扰能力增强,即抗噪声干扰性好。RS485最大的通信距离约为1219 m,最大传输速率为10Mb/s,传输速率与传输距离成反比。

2 软件设计

传感器输出为RS485信号,经过转换器转换为RS232后与PC机相连。由于两类传感器的通信方式均为RS485通信,除数据解析部分,软件设计基本一致,以MEMS高温压力传感器为例进行说明。

使用串口前,串口配置参数必须确定:波特率、数据位、校验位和停止位。对于高温压力传感器通信而言,波特率为9600,数据位8bit,无校验位,停止位1。设置完成后才能对串口进行初始化,并等待200ms保证串口初始化已完成。

完成串口初始化后,清一次缓存,确保缓存中无数据后开始检测串口读缓存区的数据,由于高温压力传感器的数据格式(ASCII码)为:

P=±XX.XXX(空格0X20)T=±XXX.XX(回车0X0A)。

数据长度为38字节,故当缓存区数据大于38字节时表明一包完整的数据已经进入缓存,此时开始读取,以0X0A为标志判断数据结尾。由于数据位ASCII码表示,故数据的前9字节为压力数据,偏移2字节,读取7字节,以ASCII码转换为即为压力测量值。同样地,偏移12字节后读取7字节,以ASCII码转换后即为温度测量值。

对于新型油液品质传感器而言,数据格式为

数据(介电常数) 数据(温度) 结束

00 00 00 00 00 00 0A

数据发送由高位->低位顺序发送,其中介电常数的转换公式为:

介电常数=码值×100/0XFFFFFF

温度转换公式:

温度值=(码值×0.0922237-1000)/3.85

新型油液品质传感器的数据共7字节,介电常数与温度数据各3字节,最后以0X0A结尾。因此,取前3字节计算码值按照介电常数公式计算出介电常数测量值。将数据偏移3字节后截取3字节,按照温度转换公式计算温度测量值。

3 试验验证

当传感器处于工作状态时,运行VI程序。程序运行过程控制可以控制数据开始采集、暂停/继续采集、退出采集。数据采集及曲线设置实现对数据采集间隔、报警上下限以及对实时温度曲线、温度上下限曲线、平均温度曲线显示颜色的设置。通过对保存的试验数据进行分析,可以看到传感器的数据,同时对比加装的其他传感器进行数据对比,见图3、图4。

由图4可以看出,在整个匹配性试验过程中,MEMS高温压力传感器测得的压力信号与P102传感器处理后的数据趋势、大小基本一致,能反映出泵出口压力实际变化情况。

压力差最大值为0.1986Mpa,出现在469s处。平均差值为0.1483MPa,相比于21.5Mpa的压力稳定值,其偏差百分比为:0.1483/21.5×100%=0.69%,

4 结束语

在测试计算机的VI中对数据进行处理,在试验中,与其他的加装传感器进行数据对比分析,经实际对比,数据精确可靠,所示。通过RS485实现了传感器与测控计算机之间的数据传输,实现了数据试验配置与管理、数据实时显示、数据存储的功能。

参考文献:

[1]赵常寿,陈征详,樊蓉.基于LabVIEW和NI-VISA的RS232串口通信程序设计[J].电脑编程技巧与维护,2015,01:68-70.