锭子磨损分析及改进方法

白尚志

(山西晋中三鑫纺织专件有限公司,山西 晋中 030601)

0 引言

锭子对纱线进行加捻、卷绕,是以两点为支承的细长回转轴为主体的组合件,在粗纱机和环锭细纱机、捻线机上都有使用[1]。其以细长多锥的锭杆与锭盘组成回转体,以轴承为上支承,锭底为下支承,承载着纱管作变载荷回转运动;在高速转动过程中,由于锭杆与轴承、锭尖与锭底的接触表面发生磨损,会导致锭子磨损失效[2]。因此,锭子质量与纱线品质、工作环境噪声、生产效率等密切相关。

笔者选用2套4211型废旧锭子为样本,其使用时间为3 a、锭速为18 kr/min,通过对其外观及磨损量等进行观察分析,结合陀螺旋转规律,从锭子结构设计方向提出改进方法。

1 锭子磨损调查

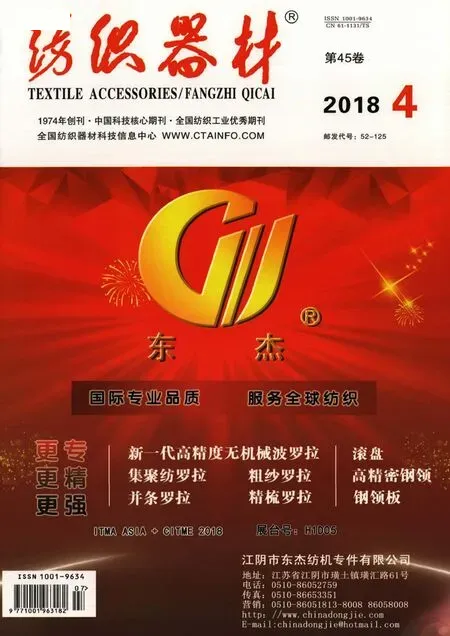

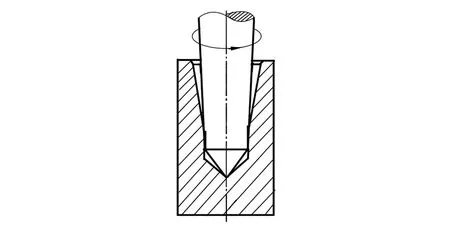

锭杆下端的锭尖60°圆锥台的高度由3.2 mm磨损至2.5 mm,磨损量为0.7 mm;磨损时形成约90°的“肩膀”,肩膀以下磨损出φ0.7 mm~φ1.1 mm不等的小圆锥台,俗称“葫芦头”;圆锥下部(锭杆下端圆锥)磨损出1个新的圆锥,且直径减小0.1 mm~0.3 mm;锭底锥孔(与锭杆圆锥配合的锥孔)磨损明显,锥孔底部出现了1个与葫芦头形状相似的凹坑或锥孔(见图1);其中1套废旧锭子存在锭盘与锭座接触并磨损明显。

2 锭子磨损情况分析

2.1 摩擦磨损规律

1—锭座;2—锭杆。图1 锭底锥孔磨损

两个物体相互接触且作相对运动即可发生摩擦磨损,摩擦磨损与两个物体的接触面积、相对运动的线速度以及正压力相关;在接触面积和相对运动的线速度一定的情况下,正压力越大则磨损越严重;当保持相对运动的线速度和正压力不变时,接触面积越小则磨损越严重;当接触面积和正压力固定时,线速度越大则磨损越严重,反之则磨损会较缓慢;若相对运动的线速度为零时,磨损为零或极其缓慢,有润滑的摩擦则磨损情况即会减缓[3]。

2.2 陀螺旋转规律

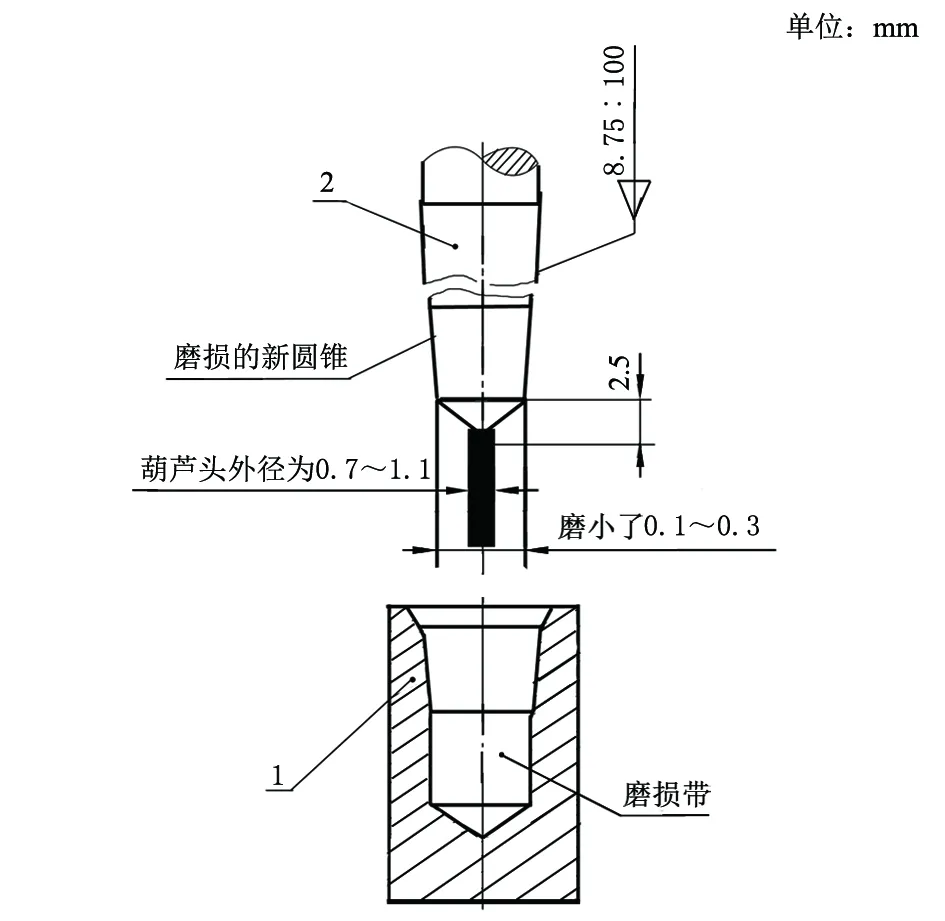

图2 用手捻动陀螺在水平面上打转

锭杆转动和陀螺的旋转相似,用手捻动陀螺旋转后,其总是在水平面上打转,如图2所示。这是因为手捻动的陀螺使用中心线总是不能与水平面相垂直,陀螺的下支承球面与水平面的接触点偏离了陀螺旋转中心线,因而接触点的摩擦力方向改变,使陀螺在接触点像车轮一样向前滚动,不能停留在原地而总在打转。

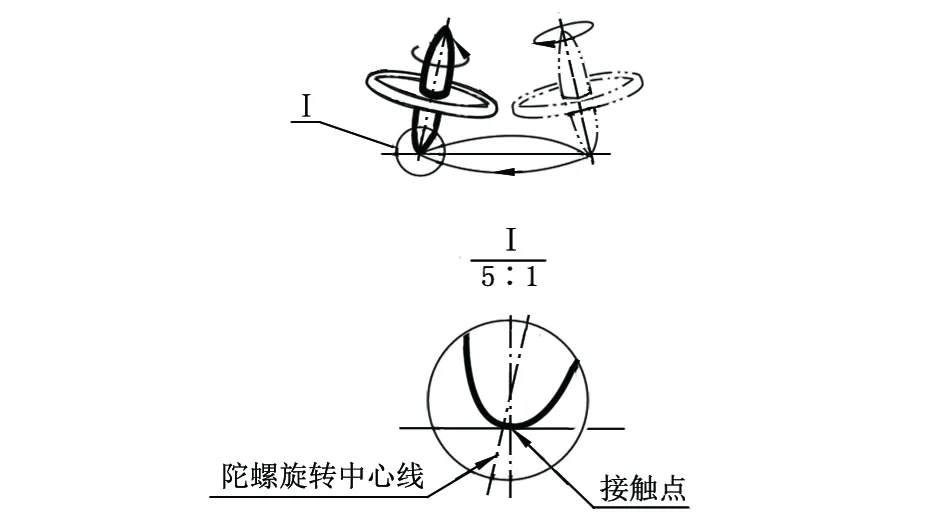

使陀螺在水平的纸面上旋转,然后掀起纸的一边以形成斜坡,当掀起的斜坡接触到陀螺时,陀螺不是顺着斜坡F的方向滑到坡底,而是顺着F′的方向移动(见图3所示);将纸围成1个圈,便形成了1个锅底状坑,当陀螺旋转到锅底状坑中时则会迅速跑出到坑外的平面上旋转(如图4所示);如果在锅底状坑边缘筑壁(如图5所示),将陀螺旋转在此坑中,陀螺迅速跑到坑边缘、贴着坑壁打转,当陀螺转速达到一定程度时,陀螺会跳过坑壁跑出坑外。其原因均与摩擦力和摩擦力方向有关。

图3 陀螺在斜坡上运动轨迹

图4 陀螺在锅底状坑中旋转轨迹

图5 陀螺在锅底状坑边缘筑壁旋转轨迹

陀螺旋转现象表明,旋转物体与静止物体相接触时,旋转物体总是向着接触点摩擦力的反方向运动[4]。

2.3 锭子磨损原因分析

2.3.1锭子磨损原因

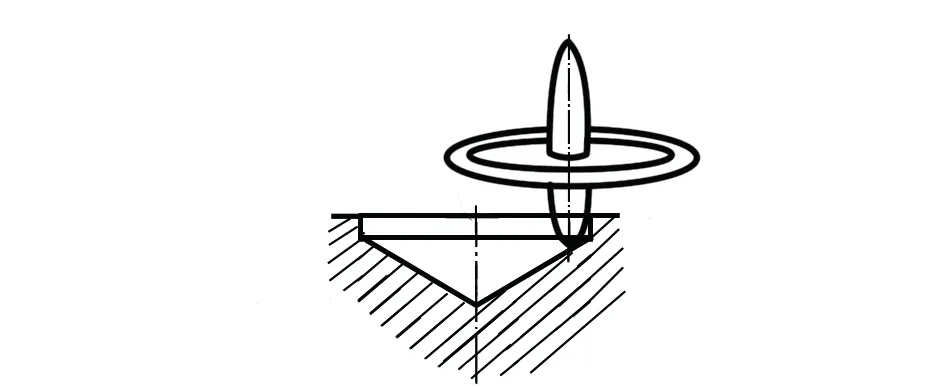

图6为锭子设计的理想运转状态。锭杆顺着圆锥状锭底的斜坡滑到锥底最低点,锭尖中心最低点和锭底最低点的接触为点接触,高速旋转时该点的线速度为零。锭杆圆锥与锭底圆锥孔之间存在间隙,运转时相互不接触,理论摩擦损失为零。

图6 锭子设计的理想运转状态

根据旧锭子磨损情况和陀螺旋转规律可知锭杆转动时不是呈理想状态,而是受锭带沿周向的拉力、管纱和杆盘质点偏移产生的径向离心力以及图4和图5中锭杆、锭底接触点摩擦力的作用下,锭杆偏离锭底中心,锭杆圆锥贴着锭底锥孔的壁摇摆旋转。

如图7所示,锭杆在摇摆旋转时,锭杆转动和锭杆摇摆旋转的方向相反,锭杆和锭底初始运转时的真正接触点为A点和B点,也是初始转动时的接触摩擦点,即产生磨损的起始点。

图7 锭杆实际转动状态

初始摩擦磨损点(A、B点)对于锭杆中心线,处于不同直径的圆周上。锭杆同一转速下,离中心近的地方线速低,离中心远的地方线速高;线速不同,磨损程度不同,即:线速低,磨损缓慢;线速高,则磨损加快。A点线速低,磨损较慢;B点线速高,磨损较快。当线速低于锭杆使用材料的极限值(φ1.1 mm×π×18 kr/min=62 m/min)时,磨损极其缓慢。不同的磨损程度便产生了不同直径的圆锥台,因此圆锥台直径大小与锭杆转速有关,锭杆转速越高圆锥台直径就越小,反之则越大。

同时,考察使用情况相同的2套锭子,配合间隙小的1套,圆锥台直径为0.7 mm;配合间隙大的1套,圆锥台直径为1.1 mm,表明圆锥台直径大小还与锭杆圆锥与锭底锥孔的配合间隙有关。

锭杆的摇摆旋转使锭杆顺着圆锥状锭底的斜坡爬上了一个高度H(见图7),锭杆圆锥与锭底锥孔的配合间隙越大则锭杆爬得越高。锭杆与锭底在图7的A点不断磨损,以至锭杆不断下降,将锭底磨损出新的孔坑。H逐渐减小至0,之后继续磨损直至锭杆整个下端面全面与锭底接触磨损,随着磨损的积累其接触面积逐渐增大,压强也随之下降,则相应磨损也越来越缓慢。

2.3.2锭杆摇摆旋转的影响

锭杆摇摆旋转是锭子产生摩擦磨损的主要原因,由锭底圆锥状坑和锭杆圆锥与锭底锥孔之间存在的间隙引起,以致会出现锭子振动、钻孔效应、锭子能耗上升及润滑困难等问题。

2.3.2.1锭子振动

锭杆摇摆旋转是锭子的振动源。锭杆圆锥与锭底锥孔配合间隙越大,锭杆摇摆旋转的幅度越大、产生的振动幅度越大。用于检测时感到麻手和摆头的问题,一方面来自锭杆弯曲所引起的振动,而最主要的振动则来自锭杆的摇摆旋转。

2.3.2.2钻孔效应

锭杆定心旋转时,锭尖顶点线速度为零;摇摆旋转时,锭尖顶点作画圈运动;由于存在运动速度,因而摩擦磨损就不可避免。摇摆幅度越大,运转速度(即线速)越大。锭子运转初期,锭尖顶点与锭底并不接触,以后随着磨损而使锭杆下降,两者才开始接触磨损。顶点承受着杆盘、管纱的全部质量,其接触面积小、压强大使磨损情况十分严重。与此同时,锭底中心处的磨损加剧,特别是锭底原材料中心疏松级别差时则抵抗不住锭尖圆锥台的摩擦,从而产生锭尖钻孔效应。

2.3.2.3锭子能耗上升

锭尖锥角原来的60°圆锥台被磨损出约90°“肩膀”,与锭底锅底状坑吻合,是由摩擦产生,此时锭子能耗会有明显的上升;之后,磨损情况加剧、杆盘继续下沉,以致锭盘与锭座开始接触摩擦,锭子能耗急剧上升。

2.3.2.4润滑困难

高速旋转的物体上加润滑油,油液总是从线速低的中心地带被甩到线速高的外沿。润滑油极少能进入锭尖速度低的部位。特别是磨损后期,锭杆和锭底磨合至全面接触,油液进入该区域更加困难,其磨损形式多为接触磨损,摩擦磨损加剧。

3 改进措施

通过对锭杆与锭底的非正常磨损情况分析,应变滑动摩擦为滚动摩擦,使锭杆定心旋转、避免摇摆,锭杆旋转使顶点真正实现线速度为零。为实现锭杆定心,可在锭底部位采用可插拔滚柱轴承;因为滚柱轴承的接触是滚动接触、线速为零,可有效降低磨损,能够长期保证锭杆的定心旋转。

锭底面设计为平面式(如图8所示),其工艺性好、结构简单、润滑液容易进入底部区域。同时选择更好更耐磨的材料作锭底,可有效避免锭底原材料中心疏松的缺陷。

图8 平面锭底

4 结语

锭子长期使用中存在严重磨损问题,根据陀螺旋转规律进行分析说明锭杆的摇摆旋转是锭子产生摩擦磨损的主要原因,由锭底圆锥状坑和锭杆圆锥与锭底锥孔之间存在的间隙引起,从而造成锭子振动、钻孔效应、能耗上升及润滑困难等问题。

在锭底部位采用与上轴承一样的可插拔滚柱轴承,或锭底面设计为平面式,不仅工艺性好、结构简单、润滑液容易进入底部区域,而且能长期保证锭杆的定心旋转,实现零线速,有效降低锭子磨损。