数控重型卧式车床静压中心架的调整及油膜厚度计算

陈雪芳 崔凤有 毕洪颖

摘 要:静压中心架在数控重型卧式车床中属于定位工件的关键件,定位细长轴类工件时,由于工件自身挠度较大,为减小变形量,我们在静压中心架设计中会将轴瓦与下面支撑套筒之间设计成球面轴承,轴承间采用静压卸荷的结构以保证球面轴承的灵敏性,确保加工过程中工件与轴瓦之间的静压油膜厚度的稳定性。本文主要讲述了静压中心架的调整及静压油膜厚度计算,解决实际生产中的实际应用问题。

关键词:静压中心架、调整、油膜、计算方法

1 静压中心架的工作原理及调整:

静压中心架最大的承载能力为150吨。本机床配有两个静压中心架下体和两个中心架上体,用户可根据加工需求更换上体,上下体的连接通过螺栓和定位键实现,液压系统管路连接通过快换接头实现。中心架下体位于工件床身上,中心架下体在工件床身上的移动由电机驱动,到位后由碟簧油缸将中心架卡紧在床身上。中间瓦块的高低调整靠中间套筒下面的油缸驱动,油缸外有锁紧螺母,由电机驱动锁紧螺母,将中间套筒锁紧。

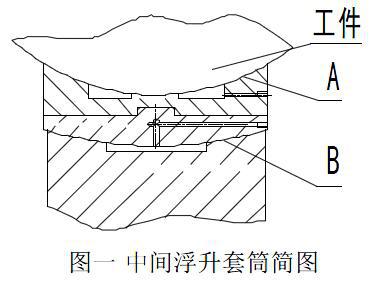

为了适应大型工件的中心调整的准确性,在三个支承瓦的调整上还设有手动微调机构。当支撑工件时,应将卸荷泵(安全压力设定在270 Kg/平方厘米)和静压泵均打开。如还是感觉调整操作困难,需重新配研球面瓦和静压瓦的各接触面,即下图中的A、B面,保证其接触处的油膜刚度足够。

中心架工作时的操作步骤:

本机床可采用主轴和尾座顶尖顶紧工件后再中心架托起找正中心的方法;也可采用直接利用中心架托瓦将工件找正中心的方法。下面描述的是后一种直接找正的方法。

中心架移动:

1、按下中心架体放松按钮,利用中心架移动按钮将中心架移动到目标位置(工件架口处),找正位置后按下中心架体夹紧按钮,此时夹紧指示灯亮。

2、将第二个中心架也按上述方式操作。

工件中心高低调整:

3、利用中间套筒快速升降按钮将套筒位置调到距离中心位置较接近的地方(按架口的直径尺寸计算)。

4、然后按上述方式再操作另一个中心架。

5、将工件放在托架上,根据工件托瓦处的直径尺寸计算出距离主轴中心线的高低偏差。打表测量时要以中心架的测量基准来计算。

6、然后利用中间套筒慢速升降按钮操纵套筒的上下位置,将工件中心调整到接近目标值±3mm处。

7、利用螺母锁紧按钮将套筒用螺母锁紧(锁紧螺母下旋),当电流继电器发讯后停止。

8、然后按上述5、6、7条所述方式再操作另一个中心架。

9、到中心架液压车的后面观察顶起压力表的读数,根据其数值旋动液压阀的旋钮使用力表的读数值下降至原有读数的85。

10、利用中间套筒锁紧放松按钮进行工件的中心调整。

11、最后利用扳手旋动图中的7进行中心的手动找正,旋动每转工件中心升降的0.03mm,刻度每格为0.005,从而实现机床中心的精准定位。

12、然后按上述9、10、11条所述方式再操作另一个中心架。

工件中心左右调整及静压的启动:

13、调整静压瓦液压泵处的流量选择开关,根据工件重量选择合适的档位,当工件的重量处在哪个档位,即将旋钮旋到相应位置,以保证静压油膜的稳定。然后根据工件的重量计算出静压中心架轴瓦的压力值,将四个油室压力继电器根据计算后的压力设置好。(两个中心架可同时操作)

14、将静压多头泵启动按钮和轴瓦卸荷油泵启动按钮均按下。如中心架静压调整指示灯亮了,说明管路有问题,应停机检查。(两个中心架可同时操作)

2 静压油膜的计算:

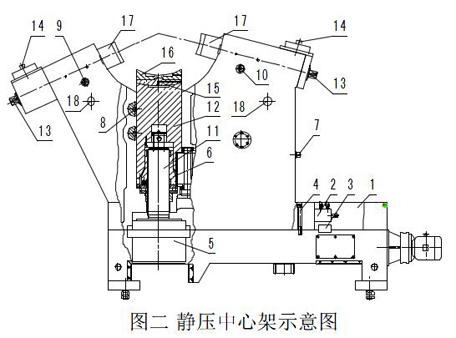

下图为静压中心架简图,

1、走台盖板2、分油器3、定位块4、把合螺钉5浮升油缸6、升降锁紧螺母

7、套筒手动调整方头8、套筒定位螺钉9、左侧套筒定位螺母10、右侧套筒定位螺母

11、套筒升降丝杠12、中间套筒13、左右套筒调整方头14、左右套筒微动调整方头

15、卸荷摆动瓦16、中间静压托瓦17、左右侧顶托瓦18、起吊桩

中间瓦块的高低调整由中间套筒下面的油缸驱动。套筒的油缸移动都是采用液压伺服电动换向阀调节控制,油缸外装有锁紧螺母,中间套筒被顶起后,按动锁紧螺母上升的按钮,通过电机驱动锁紧螺母将中间套筒锁紧。螺母锁紧后由压力继电器发信,这时油缸通过减压阀调整使其压力下降(下调原有压力的15%),通过点动电机和手动微调方头来实现套筒的微量调整。

在与工件接触的静压支承块上开四个油室。由四头柱塞泵供油。每路上安装一个压力继电器,四路共用一个安全阀,压力调到27~25Mpa。另外,在四个油路上装有蓄能器,当在操作过程中,发生突然停电时,蓄能器中的油液将自动放出,以保证在停电后维持静压20秒。支承块如图所示

计算公式如下:

Pr=W/4Ab (1)

Pr—每腔油室压力

W—负载(工件重量)

Ab—每腔有效受力面积

式中:Ab=(L+L1)(B+B1)(2)

L,B—为油腔尺寸

L1,B1—为封油边长度

Q=P r (h立方)(L/B1+B/L1)6 u t (3)

其中:Q—通過每腔的流量

h—浮升(油膜厚度)

u t—液压油动力粘度(=pv)

根据工件重量,给定油腔尺寸、泵的流量及液压油的参数即可根据公式(1)、(2)、(3)计算出每腔油室压力及工件浮升。

3 小结

通过中心架的调整方法及油膜的厚度计算,来及时调整以确保静压油膜厚度的稳定性,以保证工件加工精度。