铝活塞铸造缺陷分析改进

■ 王云峰,王剑,李晓婧,邓士东,商玉猛,高青

扫码了解更多

活塞是发动机的核心部件,在缸体内的工作环境十分恶劣。随着汽车性能的提高,对活塞的要求也越来越高。为了达到活塞耐高温、耐磨损等性能,活塞厂家会采用基于阿尔芬法的活塞环槽镶奥氏体耐磨镶圈技术。活塞环槽镶耐磨镶圈,不仅可以提高活塞的耐磨性,还可以延长活塞的使用寿命。当铸造条件不当时,活塞铝基体和铸铁镶圈结合层会产生氧化皮、夹渣等铸造缺陷,严重时会导致活塞开裂。由于活塞镶环工艺要求严格,镶环废品率过高是活塞生产厂家的一个难题。镶圈缺陷虽然可以通过超声波无损检测出来,但从铸造源头降低废品率才是解决问题的根本。

1. 生产现状

BH1303-1活塞是我公司为某汽车厂设计研发的一款重点柴油机产品。该产品顶部镶耐磨镶圈,且带有内冷油道,采用我公司自主研发的QZ180A全自动铸造机生产,工艺稳定性强,生产效率高。该产品废品率一直在10%以上,由于供货量大,铸造废品给我公司带来了很大的经济损失,同时对我公司的计划排产也造成了很多困扰,因此我们针对该产品进行重点改进。

2. 废品统计分析

(1)通过统计,2017年上半年共生产BH1303-1活塞50058只,产生铸造废品6570只,铸造废品率高达13.12%(见表1)。

(2)镶环铝活塞的铸造废品类型主要有镶环废品、夹渣和缩松等。针对BH1303-1产品的铸造废品类型进行统计分析(见表2),镶环废品占整个铸造废品的88%,因此降低镶环废品率是解决BH1303-1活塞铸造废品率过高的关键。

3. 原因分析

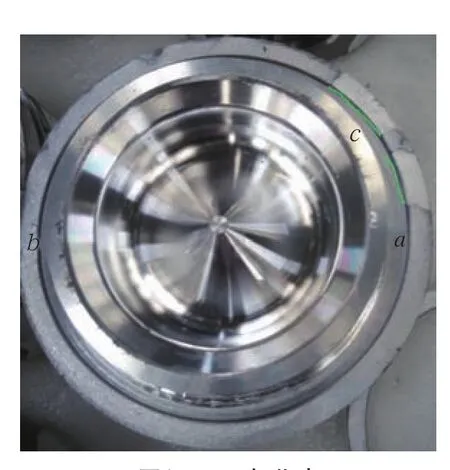

镶环废品一般有环下氧化皮、渗环不合格、渗铝层断裂几种形式。为确定具体的环废形式,我们把耐磨镶圈从废品活塞上破坏剥离下来进行观察。共取10只活塞进行破坏性试验,发现全部为环下氧化皮废品(见图1),并且氧化皮全部都在位于浇道同一侧(图1中a侧)的同一位置区域内。在倾转浇注时,镶圈a侧最先接触到铝液,即最先接触到铝液表面的氧化物。根据试验结果,氧化皮固定出现在偏离ab中心线的固定区域c内,说明浇注过程中c处的铝液冲刷效果不好。

表1 BH1303-1活塞铸造废品统计

表2 BH1303-1活塞铸造废品类型统计

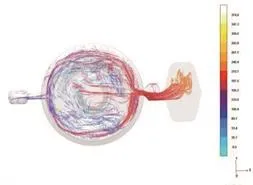

侧注式浇注系统在活塞上应用较为广泛,当个别活塞长径比较大时,传统的开放式浇注系统铝液对镶环冲刷力偏弱,会造成镶环无损检测废品较高。将目前使用的传统浇注系统建立3D模型,导入MAGMA软件进行铸造模拟分析(见图2)。通过对浇注模拟过程反复观察分析发现:活塞浇注系统内浇道的流速取决于压头的大小。当浇注量小时,现有的开放式浇注系统由于浇注时间比较短,整个浇注过程中铝液流速变化不明显;当浇注量大时,浇注时间相对增加,特别是在浇注后期,随着模具型腔内外液位差逐渐降低,压头越来越小,铝液流速就会变慢。铝液没有充足的动力源,一旦液面上氧化薄膜黏附在镶环上,不容易被冲刷下来,从而产生环下氧化皮废品。

4. 制订措施及实施

图1 环下氧化皮

为防止镶环氧化皮废品,铝液在浇注过程中要保证有足够的压头和尽可能快的浇注速度。理论上分析,增加动力源与型腔之间的高度位置差,可以加大压头,增加浇注速度。但是从实践中发现,动力源过高,浇注铝液流速快,铝液的表面张力就不能约束液流,铝液在浇注过程中不能保持平稳充型,会将空气中的氧气卷入铝液中,氧气与铝液反应生成氧化物。在平稳浇注时,铝液外表致密的氧化层会隔绝氧气,保护铝液内部不被氧化。

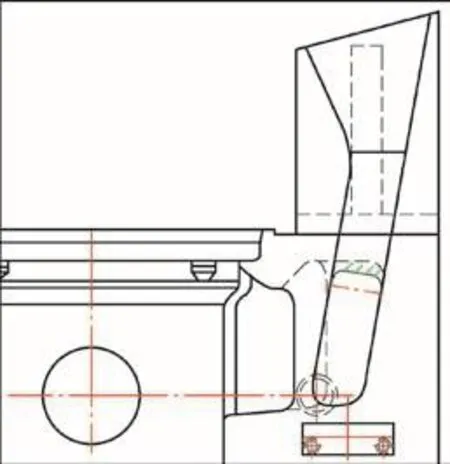

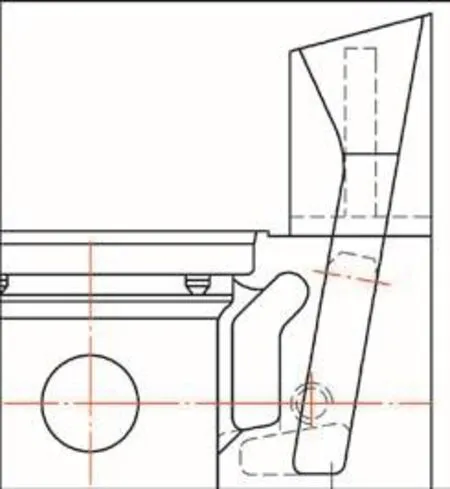

保持原有的浇口杯高度不变,在之前侧式缝隙浇注系统(见图3)的基础上,我们更改了横浇道与内浇道和直浇道的结合方式,横浇道下移形成了类似底注的侧式浇注系统(见图4)。直浇道与横浇道采用圆滑过渡,结合目前使用的自动倾转浇注工艺可以最大限度地保持铝液的平稳充型。

将更改后的模具结构进行铸造过程模拟,发现浇注过程铝液流向与之前产生环下氧化皮位置区域重合(见图5),因此更改后浇注铝液对镶圈的冲刷效果较好。

5. 改进效果

图2 侧注式充型模拟

将更改后的模具进行试验生产,我们取10个活塞进行破坏性试验,未发现环下氧化皮废品。经过几次小批量生产验证后,铸造废品率较之前有明显降低。因此我们将更改后的模具用于批量生产。

经过统计,2017年下半年共生产BH1303-1活塞63450只,共产生料废3742只,铸造综合废品率5.9%,其中镶环废品率大幅降低,改进效果明显。

6. 结语

本文只是针对BH1303-1活塞分析了铸造缺陷的产生原因及应对措施,并提供了解决问题的思路。合理的浇注系统不仅可以保证铸件的内在质量,还可以提高铝液的铸件出品率和生产效率,产生的经济效益十分显著。

图3 更改前浇注系统

图4 更改后浇注系统

图5 铝液粒子追踪

在实际生产中,活塞结构种类繁多,铸造缺陷更加复杂。只要基于活塞的铸造原理,从工艺、模具、过程控制出发,不难找出铸造缺陷的主要成因。再用模拟软件辅助,通过现场试验改进,可最终解决问题。