超大型薄壁雁型板在刘家峡排沙洞扩机工程复杂条件下的运输与吊装

翟忠保,孙 磊,王 宇,王 彪

(中国水利水电第六工程局有限公司,辽宁省沈阳市 110000)

1 概述

1.1 工程概述

刘家峡洮河口排沙洞扩机工程位于刘家峡水电站左岸,主要建筑物由排沙洞、发电支洞、调压井、压力管道及岸边电站厂房等组成。扩机电站装机2台,总装机容量300MW,工程属二等大(2)型工程。

发电厂房(长×宽×高)为82m×24m×23.7m,由7号机组、8号机组、安装间组成。厂房屋面布置梁板合一的预应力雁形板,雁形板制作长度21.9m、宽度3m、27块。

1.2 关键工序

预制场地位于距离安装现场2.5km的碳化硅厂内,预制场地到安装现场弯急坡陡,最长能行驶13m板车,而雁形板长度为21.9m,宽度3m,且为薄壁构件,运输难度大,运输过程中易损坏。

本厂房为引水式发电厂房,位于出水口处,1面临水、3面高边坡,施工现场吊装地势空间狭窄,雁型板不能直接到位,雁形板运输只能通过交通洞运至安装间。主机间雁型板先吊至安装间小车上,通过槽型梁上安装的轨道滑移就位,施工难度较大。

2 施工准备

2.1 测量放线

槽型梁施工完成至设计强度后,进行雁型板安装位置的确定,校核槽型梁尺寸和雁型板轴线跨距,确定每块雁型板的布置位置,采用墨线弹到槽型梁预埋板上,弹出行走系统轨道轴线;同时,校核槽型梁预埋件之间最大高差为1.5cm,在允许误差范围内。

2.2 设备选型

2.2.1 运输设备选型

单块板重:0.1×3×21.9×25=164.25kN

吊装重:164.25×1.05=172.46kN

由于雁型板长度21.9m,运输整体长度最短大于21.9m,同时考虑道路崎岖、弯多路窄、坡陡,为保证转向幅度,选用车体较短的13m长、6轴挂车,为降低整体中心,考虑挂车车头高度,运输时颠簸容易倾斜,增加雁型板加固架斜向布置。

加固架的具体形式:加固架通过钢丝绳缠绕架体,固定在车体上,使用钢管在钢丝绳中部旋转拉紧,钢管一侧固定在架体上,铁线固定避免钢管移位,钢丝绳松动,架体不稳,同时再将架子与车体通过钢筋焊接加强固定。

2.2.2 预制厂吊装设备选型

根据雁型板重量18t,长度21.9m,两个吊点的距离20.7m,雁型板装车的前后吊装高度4.5m和3.2m。根据重量、尺寸和装车的前后高差不同要求,选用两台25t吊车进行同时指挥吊装,满足吊装要求。

2.2.3 现场吊装设备选型

根据雁型板重量18t,长度21.9m,两个吊点的距离20.7m,吊装高度21.8m,按照45°计算,钢丝绳的吊高长度10.35m,雁型板梁高0.4m,考虑吊钩长度和吊车自由弯度1m高,总计33.55m,因此选用吊车型号为80t吊车(80t吊车臂长为36m,半径8m,起吊重量为18t),满足工程要求。

2.2.4 主吊绳选型

因系单机吊装,起吊重为172.46kN,吊点距23m,选用两根同型号同尺寸钢丝绳。主吊绳与水平线夹角按45°计算,则斜向分力为172.46/2×1.414=121.93kN,取破断拉力系数为0.82,安全系数为5.0。则钢丝绳的总拉力为121.93×5/0.82=743.48kN。钢丝绳的抗拉强度(国标)是520N/mm2,3股直径为ϕ26钢丝绳总拉力值为827.83kN,满足设计吊装使用要求。因此,为加大周转安全保证率,选用两根6×37规格钢丝绳。

2.2.5 轨道、小车制安

按照测量轴线安装行走系统轨道,上下游轨道安装桩号为0+000~0+048,先用塔机将轨道吊装至作业面,轨道(单块尺寸长120cm、宽40cm,厚5mm钢板,上面焊接ϕ16圆钢)一个个按照从小桩号至大桩号的顺序排开,确定膨胀螺栓的具体位置,直接打膨胀螺栓,将轨道固定,保证轨道平顺、笔直。小车(由20mm厚钢板及两个槽轮焊接而成)放置于轨道上,保证小车在轨道上运行平稳。根据运动过程中小车受力情况为:

(1)雁型板重18t,每个小车平均受力9t,选用的小车抗压力为50t,满足抗压要求。

(2)水平运动的拉力,即小车摩擦力,经查表计算取0.05×9=0.45t,选用2t卷扬机,满足作业要求。

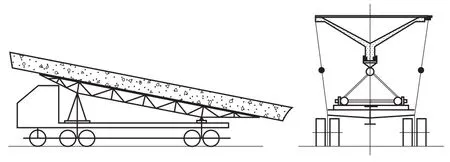

轨道和小车型式见图1。

图1 轨道及小车示意图Fig.1 Railway and tiny vehicle sketch drawing

3 雁型板吊运施工方法

吊运程序:轨道、小车制安→雁型板装车→雁型板运输→雁型板吊装→雁型板滑移就位及焊接。

3.1 雁型板装车

在雁型板预制时已经考虑吊装的先后顺序,并且计算核定选用两台25t吊车抬吊保证雁型板的斜度、稳定性和吊装高度进行吊装。雁型板预制时,按照规划场地由内向外进行雁型板预制,即从厂左0+082向厂左0+000进行预制;雁型板吊装时,由外向内进行装车,即从厂左0+000向厂左0+082进行吊装。

雁型板运输吊装施工程序:采用2台25t吊车抬梁,13m板车运输至安装间,再采用80t吊车吊至行走小车上,水平运输至设计位置,就位固定焊接。

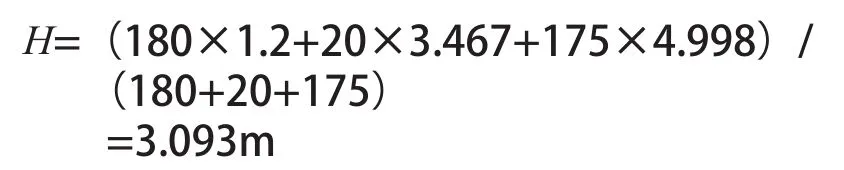

(1)雁形板的绑扎方法。雁形板的主吊绳分为长短两付。先用长3m短绳兜绳从雁形板两端所留的吊装孔兜住雁形板肋梁,再用卡扣将长短绳连接在一起,长绳另一端挂在吊钩上。信号工指挥吊车起升至主吊绳受力时停止,将副吊绳兜住雁形板并与主吊绳上卡住的卡扣通过导链相连,收紧导链,使雁形板保持平衡,避免吊装时倾斜,再起升吊钩,雁形板离地面约500mm时再停住,检查所有起重机具及工具是否安全可靠后再继续起升。吊装加工形式见图2。

图2 吊装加固形式示意图Fig.2 Hoisting and strengthening form sketch drawing

(2)两台吊车在同侧(按照板车行进方向)分前后升至4.5m和3.2m高,拖车开到板下,将雁型板平稳的放在支撑架体上,保持主绳受力,在支撑架两个支撑点顶部梁上加两根槽钢,通过导链与车体连接固定,防止雁型板侧倾。卸去吊钩,完成一次吊装。

图3 吊车及滑轮示意图Fig.3 Crane and pulley sketch drawing

3.2 雁形板运输

运输路线:碳化硅厂→左岸上坝公路→进厂公路→进厂交通洞,运距2.5km。此段路程相对较长,蜿蜒崎岖,对此段道路局部进行修整。

(1)由于预制场位于距离发电厂房2.5km的碳化硅厂内,道路弯道多,坡度大,且路面窄,道路目前最长能通行13m拖车。而雁形板长度为21.9m、3m宽,悬挑长度不能大于3m。根据现有条件和要求,在现场制作一个钢桁架,行架底座长度11m,上边长度为18m,雁形板放置上边一边悬挑2m,采用13m拖车,现道路基本能满足拖车要求。但用桁架运输雁形板高度将达到5.3m,对预制场到安装现场高度<5.3m的几处线路和其他干扰因素进行处理,满足运输要求。

(2)沿路配备人员看守,防止其他车辆阻挡及发生不安全事故。

(3)弯点运输最大倾斜角度校验。

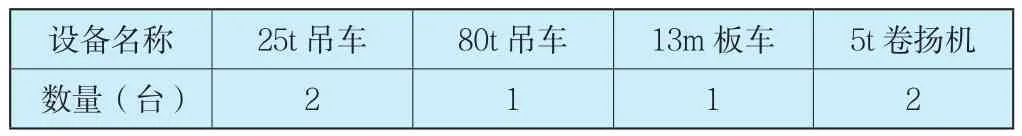

雁形板运输时总系统重心点距地面高度为:

根据车辆侧翻原理(车辆重心点垂线超出车辆一侧支撑点)并根据重心高度绘图(图4)可得出最大倾翻角约18°,由此可知在运输过程中只要左右倾斜角度不超过18°,即左右轮胎高差不超过61.8cm(sin18°=x/2,2m为车的宽度),运输便能保证安全可靠。同时为防止车辆运输颠簸影响车体稳定,因而控制运输速度<5km/h。

图4 弯段倾斜示意图Fig.4 Curving section incline sketch drawing

(4)运输路线障碍排查。

由于预制厂场地受限,只能选择在刘家峡碳化硅厂,碳化硅厂至现场道路万多、路陡(超过10°坡),路途中障碍多,排除运输障碍具体见表1。

(5)资源配备。

3.3 雁型板吊装

根据现场场地情况,雁型板吊装分为两部分,一部分为7号、8号机组雁型板的吊装,另一部分为安装间雁型板的吊装。7号、8号机组雁型板吊装是采用80t吊车起吊就位与移动小车上,再通过卷扬预指定位置就位;安装间雁型板是直接吊装就位。

表1 排除运输障碍表Tab.1 Cleaning of obstacle on the road

表2 人员配备表Tab.2 Staffing

表3 吊运设备配置表Tab.3 The deploy of hoisting equipment

80t吊车停放于安装间中部(桩号:厂上下0+005,厂左0+050~0+060)位置,臂杆直接伸长36m,摆正角度,板车停放于吊车下游,雁型板吊装加固方式与预制厂装车相同方式。雁型板水平起吊,通过两侧的导向绳稳固方向提升至槽型梁以上,转动吊车将雁型板调正垂直于槽型梁,平稳放于小车上。雁型板移动加固方式为通过倒链将雁型板上的槽钢分别与小车两端连接在一起,避免移动运输时倾斜。

3.4 雁型板滑移就位

(1)在安装间布置两台卷扬机,分别设置3个滑轮(图5)。两台卷扬机设一个开关,确保雁型板两边同时滑行,并装设限速器使卷扬机速度<0.1m/s。滑行小车(含导轨)高205mm。雁形板搁置于滑行小车上时其肋梁离槽型梁顶面高205mm。使用卷扬机将雁型板移动至设计位置后,采用撬棍和楔形铁调准雁型板的下落位置,即在偏移方向按照设计线设置楔形铁,另一侧用撬棍撬动小车对准位置。

(2)用千斤顶分2~3次将雁型板放下就位,每次下落高度根据垫块尺寸和千斤顶的伸出长度,理论下落高度为110mm。雁型板左右交替下落。在雁型板设计时,行走小车内侧10cm位置的雁型板上设计一个贯穿孔,使用M50螺栓对称固定两个调节支撑体,根据支撑点高度,在千斤顶底部增加适当厚度的钢垫块。雁型板两端分别使用2台YQ20型液压千斤顶将雁型板顶升至220mm高,退出滑行小车,在板底设置一块110mm钢垫块,板体每端两个千斤顶同时泄压下落至钢垫块上(同时下落保证板体不偏移);采用同样方式另一端进行千斤顶泄压,完成一次下落。第二次下落,去掉千斤顶底部垫块,先进行另一端千斤顶的调节操作,去除板底垫块直接落在槽型梁钢板上,一端再进行下落。雁型板就位施工示意见图6。

图5 卷扬机系统布置图Fig.5 Hoist system layout drawing

(3)雁型板在实际下落过程中,与设计位置可能出现偏差。在雁型板落在槽型梁上之后,可通过设置千斤顶的支撑角度来调节雁型板的位置。雁型板左右移动,雁体两侧的千斤顶向雁体内侧倾斜,提升千斤顶顶住雁体,向一侧移动就顶升另一侧千斤顶,顶升高度最大2cm(保证雁体稳定),收一侧的千斤顶,完成一次水平移动。轴向移动采用同样方式,4根千斤顶延轴向内侧顶住,顶升一侧千斤顶降另一侧千斤顶,完成一次轴向移动。

(4)雁型板底高程调整,根据槽型梁钢板的实高程,通过千斤顶调节(≥1cm)雁体高度,在雁型板两侧进行焊接固定。因雁型板张拉时形成底部反弧,造成雁型板与槽型梁搭接部位不平,加固方式为两侧布置钢筋棍进行满焊,焊接长度20cm。

4 结束语

通过精细研究、筹备和复杂条件下雁型板运输、吊装、固定的实际校验,总结了施工过程中控制的要点和施工重点。明确施工过程中梁托架、雁型板固定方式,运输路线蜿蜒曲折的解决办法;通过移动小车运梁、雁型板就位加固的实施,有效地解决了直接吊装就位不便的场地制约难度。因此,科学的组织施工可以解决施工条件复杂难题。