交流变频技术在矿用刮板输送机设计中的应用

于之龙

(山西新景矿煤业有限责任公司, 山西 阳泉 045000)

1 刮板输送机设计选型

此煤矿每小时可产煤3 700 t,采煤工作面长300m,其中刮板链的设计速度为1.5m/s。设计刮板输送机需要考虑很多因素,首先要根据实际工况计算刮板机的运输能力以及在负载运输过程中产生的阻力大小等,同时还要选择合适的电机。

刮板机输送量的计算公式如下:

式中:Q为刮板机的输送量,t/h;A为刮板机上的负载最大的截面面积,m2;φ为刮板机满载系,取0.9;γ为单位体积的负载,t/m3,取值0.9;v为运行时输送机的速度,m/s。

根据实际情况得知,输送机的运输量Q为3 700 t/h,速度v为1.5m/s,由上式可得刮板机上负载最大的截面面积A为0.85m2。

1.1 运行阻力和总牵引力计算

考虑到刮板输送机的实际运行状态,在计算运行阻力时分为直线段和曲线段两类。若刮板输送机沿曲线段方向运行,则不仅受到负载和刮板链自重力的影响,还受到在倾斜方向上负载和刮板链引起的下滑力的影响。因此,在计算时,将两者之和统称为总运行阻力。

刮板输送机在井下实际工况中,不仅存在直线运行还存在曲线运行。这两种运行方式下刮板输送机受到的阻力是不同的,在计算总的运行阻力时要把两部分产生的阻力加到一起。

曲线运行段产生的总阻力的计算公式如下:

直线运行段产生的总阻力的计算公式如下:

总的阻力计算公式如下:

式中:Wzh为曲线运行段总阻力,N;q为单位长度刮板输送机上负载的质量,取686 kg/m;q1为单位长度刮板链的质量,取36 kg/m;L为刮板输送机自身长度,取300m;ω为负载煤在溜槽内滑动时的阻力系数,取0.7;ω1为刮板链在溜槽内滑动时的阻力系数,取0.3;g为重力加速度,取9.8m2/s;β为运行时刮板输送机的倾斜角,取12°;Wk为曲线运行段总阻力,N;Wf为附加的阻力系数,取1.1。

将已知数据带入式(2)(3)(4)可得 Wzh=970 665 N;Wk=53 063N;W0=1 238 711N。

1.2 刮板链强度验算

现在需要对刮板链的受力强度进行计算,链条分别受到静张力和动张力,两类张力最大值之和就为链条最大张力值[1]。

当刮板输送机选择双链型时,其安全系数应该满足下面的关系式:

式中:Sp为某一链条被破坏时所受的拉力,N;λ为圆环链受力不均匀系数,取0.85;Smax为链条的最大抗拉强度。

经逐点张力法计算可以得知Smax=975 665N。如果Sp=3 010 kN,那么K=4.37>3.5。由此可见刮板链的强度设计满足要求。

根据上述计算结果,选择SGZl000/3000中双链变频刮板输送机。

2 刮板输送机配套设备的设计选型

2.1 轮式破碎机

轮式破碎机的作用是切割煤层并破碎煤层。切割煤层的工作原理是利用高速运动的切割刀快速通过目标煤层,目标煤层会受到比较大的冲击力,实现切割煤层的目的。破碎机接着会把割下的煤层进行破碎,破碎煤层的工作原理是利用破碎机上刀座的速度与刮板链和破碎轴的速度之间的差值来实现对割下煤的挤压,最终实现对割下煤层的破碎。在实际的矿井下,需要将破碎后的煤进行运输,因此破碎机还需要与输送机一起组合使用。轮式破碎机有很多型号,本文选择对PLM5000型轮式破碎机进行设计研究。此破碎机利用4个部件联合使用来达到传动的目的,这4个装置包括电动机、液力偶合器、减速器、弹性联轴节。这个破碎机的优点是可以调节出煤的块度。此功能是根据进入破碎机煤的块度来控制垫板实现的。

2.2 转载机

在井下机械选型时,不能单纯只考虑一个器械的性能,要考虑其和其他配套设施一起使用时的性能,本文选择SZZl350/500型转载机与刮板输送机配套使用。SZZl350/500型转载机的电动机采用的是变频电动机,其传动系统采用的是齿轮传动,并且转载机通过花键来实现链轮组件和减速器的连接。为了减少转载机所占的体积,把它平行布置在传动装置一侧。为了方便转载机的灵活运移和转动,SZZl350/500型转载机设有铰接槽和拉移点。

3 矿用刮板输送机主要结构件设计

3.1 链轮和链轮组件

刮板机通过链轮组件来实现其动力传动[2],因此链轮组件的好坏直接影响刮板输送机的性能。可以通过多方面措施来提高链轮组件的性能。比如短齿的抗压强度比较大,可以利用短齿来增强链轮的强度,实现链轮结构的优化。同时可以通过编程设计来精确链窝的外形和尺寸。可以通过改善热处理工艺,来增强链轮组件的抗磨性能。同时为了方便链轮组件的维修,选用德国格茨的浮动密封件,其承受变形的能力大,装配轴之间间距的改变比较简单。通过一系列措施的改进,来提高链轮组件的整体性能。

3.2 链条和刮板

刮板输送机中的链条传动有两部分组成,分别是链轮组件、刮板链,这两个组件中刮板链是传动的核心。刮板输送机在井下运输的距离比较长,并且运输煤的量很大,为了满足上述两个要求,设计了内径为48mm、外径为152mm的圆环链和配套的链传动系统。圆环链有很好的灵活性,可以实现垂直面、水平面上的弯曲变形。为了提高圆环链的强度和弯曲的灵活度,在圆环链主截面和圆形接触截面之间增加平滑的过渡结构。同时可以对热处理工艺进行改进,来增强环链的韧性。通过ANSYS数值模拟,找到刮板设计时的最大应力分布部位,然后设法降低甚至消除。

为了方便刮板安装,降低刮板刮卡,刮板的结构使用双向对称模锻。在热处理工艺中,让刮板中间和两端分别采用不同的工艺,其中后者应用中频淬火,通过这种方式来降低刮板使用中出现的磨损情况。

3.3 中部槽

中部槽是刮板输送机的承重部件[3],易和其接触物出现摩擦,因此极易因摩擦而出现磨损。并且作为承载部件,很容易因为大的负载而出现变形。根据上述所示,为了保证刮板机稳定使用,中部槽要有良好的抗磨性能以及抗变形的强度。

中部槽的底部作为一个整体,采用铸焊封底,中部槽的两边则采用强度比较大的新型材料。为了防止材料因焊接出现强度下降,中板的搭接方式运用能用机械化焊接的U型搭接,同时为了进一步提高焊口的精度,增加其使用年限,还需要对焊接后的槽体进行整体加工。通过对中部槽整体受力分析,找到受力过大易发生损坏的部位,进行加固。通过合理计算,使得销轨、轨座等之间的装配公差更加合理,通过对中部槽的一系列优化措施,使得其核心部位的有较高的安全系数。

3.4 机头机尾部

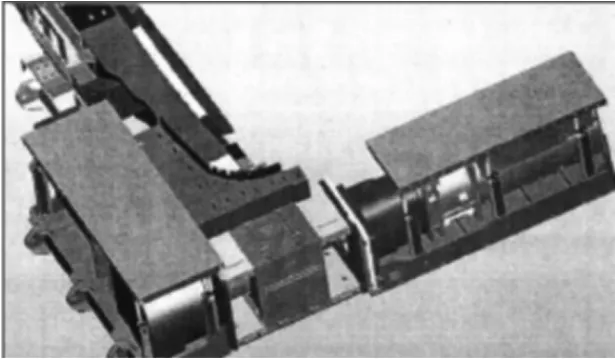

刮板输送机运用交叉侧卸式的机头,来降低卸煤高度和卸煤过程中产生的阻力。同时为了方便维修转载机上的链条,机头架的中板设有天窗。采用防脱落片哑铃联接结构来增强机头架与过渡槽两者之间的强度。为了让卸煤过程更加流畅,可以通过以下措施进行改进:扩大主要卸煤口的尺寸、优化犁煤板的形状与结构。同时为了增加刮板输送机的使用年限,要避免刮板与中板发生接触和碰撞。为了防止输送机和转载机的链条相互缠绕而发生故障,链条安装方式应用多孔交错的方式。研究设计的刮板机机头部的三维模型如图1所示。

图1 刮板机机头部三维示意

刮板输送机尾部的伸缩结构可以实现自动化,刮板机机尾架电控系统的功能很多,首先可以控制机尾架的伸缩功能、电液控制系统同时还可以控制位移和压力传感器指令。尾部的伸缩功能就是电控系统利用指令来控制液控系统实现的。自动化的电液控制系统可以根据输送机实际运行情况,来及时调整链条的张弛程度,进而改善链条受力情况,减少不必要的磨损,提高使用年限。为了在一定程度上防止刮板机尾部链条发生刮卡,尾部的链条适宜使用有抗撞功能并且倾斜角比较小的压链体。通过对薄弱部位结构的优化,来增强输送机的稳定性。

4 结语

对于刮板输送机的设计选型及其主要构件的设计,应充分考虑各煤矿的具体情况,使其合理,满足生产需要。本设计通过联合交流变频技术、自动恒压紧链装置等实现了对刮板运输机的智能控制。