碳纤维复合材料-泡沫铝夹芯板的冲击响应

肖先林, 王长金, 赵桂平

(西安交通大学 航天航空学院 机械结构强度与振动国家重点实验室,西安 710049)

泡沫铝夹芯结构因具有各向同性、不易腐蚀、成型容易及良好的缓冲吸能等特点而引起广大学者的普遍关注。研究表明[1-2],泡沫铝夹芯结构较相同质量的实体结构,具有更高的强度、更大的刚度、更优异的抵抗冲击与爆炸荷载的能力,被广泛地用于建筑、包装行业,以及汽车、舰船、高速列车及航空航天飞行器的外壳结构等[3]。

目前研究泡沫铝夹芯结构动态冲击响应的试验方法有:落锤冲击、炸药爆炸冲击、气枪加载子弹冲击或侵彻等。Crupi等[4-6]利用落锤试验机对不同芯层的夹芯板进行了一系列低速冲击试验,并使用热成像仪和CT扫描系统研究了夹芯板的损伤机理。Vaidya等[7]使用真空辅助树脂传递模塑法(Vacuum Assistant Resin Transfer Molding, VARTM)制备了四种不同复合材料面层的泡沫铝夹芯板,并设计了低速和高速冲击试验,发现抗冲击能力是芯层相对密度、面层粗糙编织程度和前面板强度的函数。在此基础上Zhu等[8-9]利用爆炸冲击摆系统对泡沫金属夹芯板进行了大量的爆炸冲击试验,研究了泡沫夹芯板在爆炸冲击作用下后面板的挠度和结构响应时间的理论解。Radford等[10]提出了使用金属泡沫子弹模拟爆炸冲击波的方法,指出加载冲量可以通过改变子弹长度、相对密度及撞击速度来实现。敬霖等[11-13]运用金属泡沫子弹加载技术进行了大量的撞击试验,分别研究了泡沫金属夹芯梁、板、壳等不同结构在撞击荷载下的动力响应,并建立了相应的理论模型,求得夹芯结构动力响应的理论解。

复合材料板能克服单一材料缺陷,具有高硬度、高强度、高韧性、低密度、低成本等特性[14]。目前对复合材料泡沫金属夹芯结构的研究主要是落锤冲击或弹道侵彻,鲜有研究爆炸冲击载荷对复合材料泡沫金属夹芯结构动态响应的影响。因此本文依据Radford的理论,采用泡沫金属子弹撞击夹芯板,模拟爆炸冲击波对复合材料泡沫金属夹芯结构的作用,并结合数值模拟, 分析夹芯板的变形失效模式,研究面板和芯层变化对夹芯板变形和吸能的影响。

1 实 验

首先通过实验,研究碳纤维复合材料面层-泡沫铝芯层夹芯板在不同加载冲量的动载荷作用下,芯层相对密度对四边固支夹芯板动态响应的影响。

1.1 试件结构

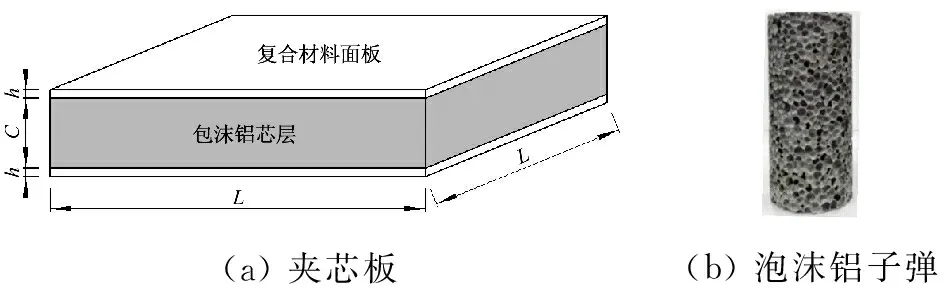

复合材料面层-泡沫铝夹芯板由环氧树脂胶将上下两层复合材料面板和泡沫铝芯层黏结构成,如图1所示, 芯层厚度为C=20 mm,面板厚度为h=1 mm,夹芯板边长L=210 mm,子弹直径37 mm,长度80 mm。面板为T700碳纤维正交铺设环氧树脂基层合板。泡沫铝芯层为洛阳中船重工725研究所生产的泡沫铝,泡沫子弹的材料由东南大学制备。

(a) 夹芯板(b) 泡沫铝子弹

图1 实验试件示意图

Fig.1 Diagram of the experimental specimens

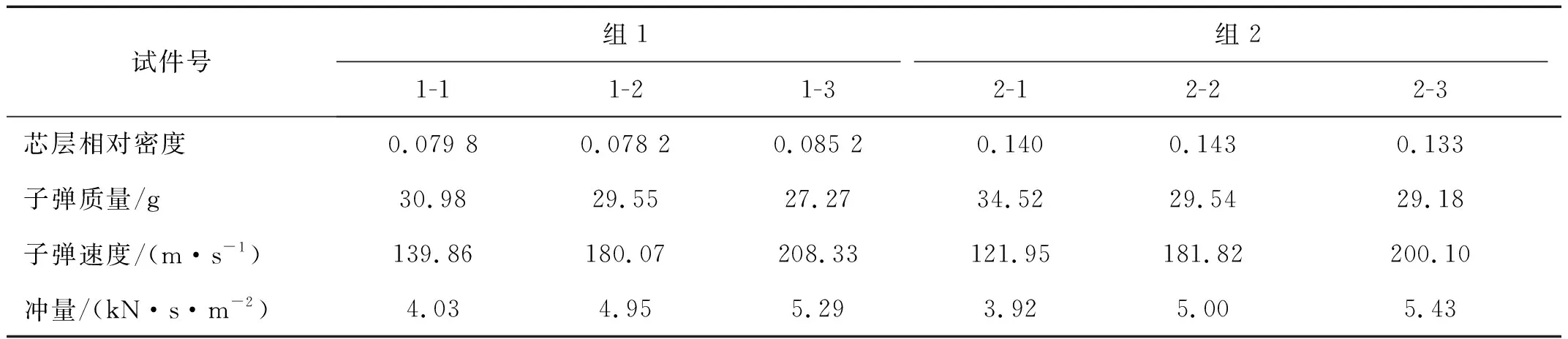

实验试件分为2组,第一组试件芯层相对密度约为0.08,第二组约为0.14,每组加载三种不同的冲量载荷,如表1所示。

表1 实验分组

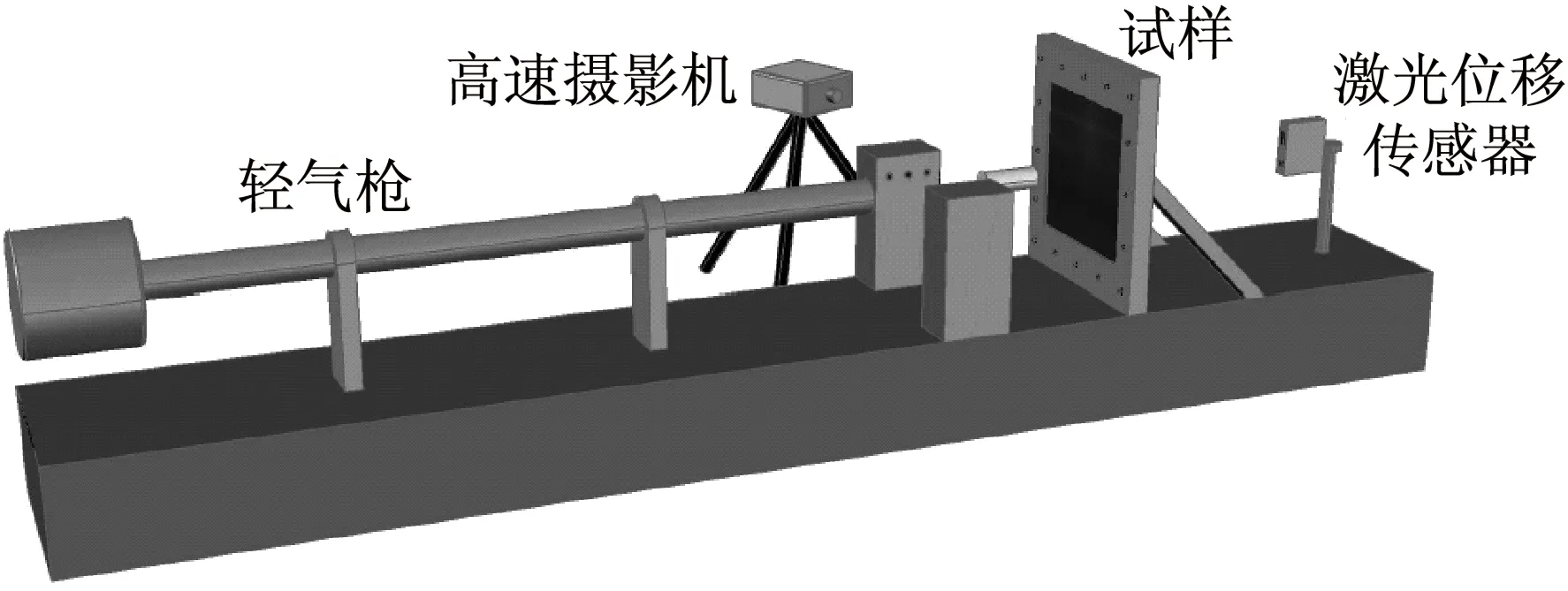

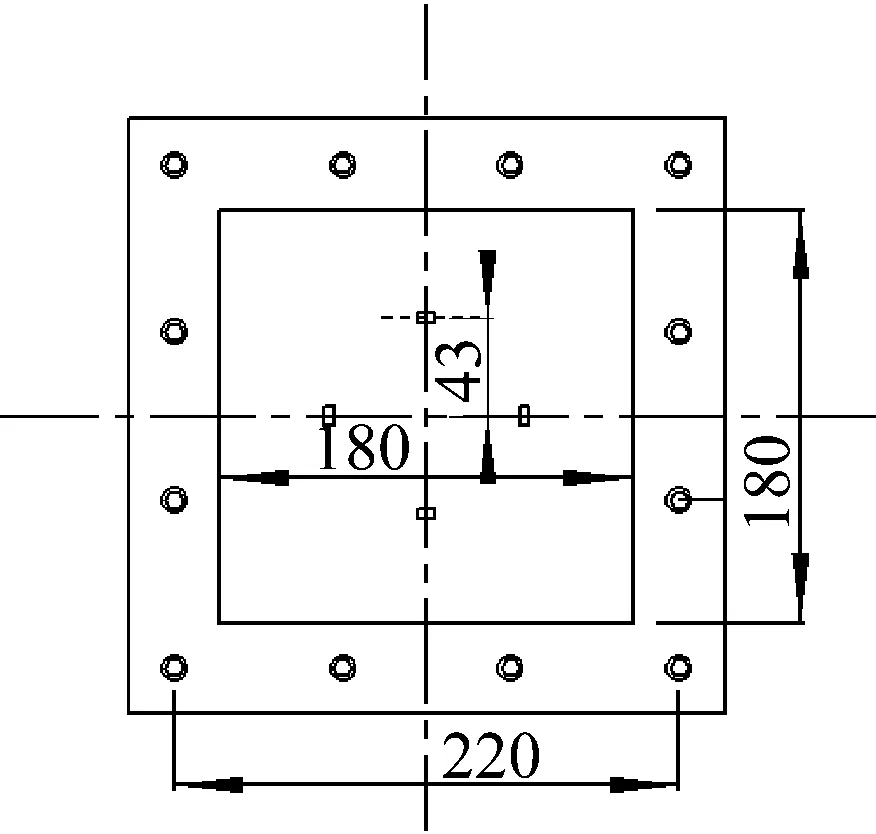

1.2 实验装置

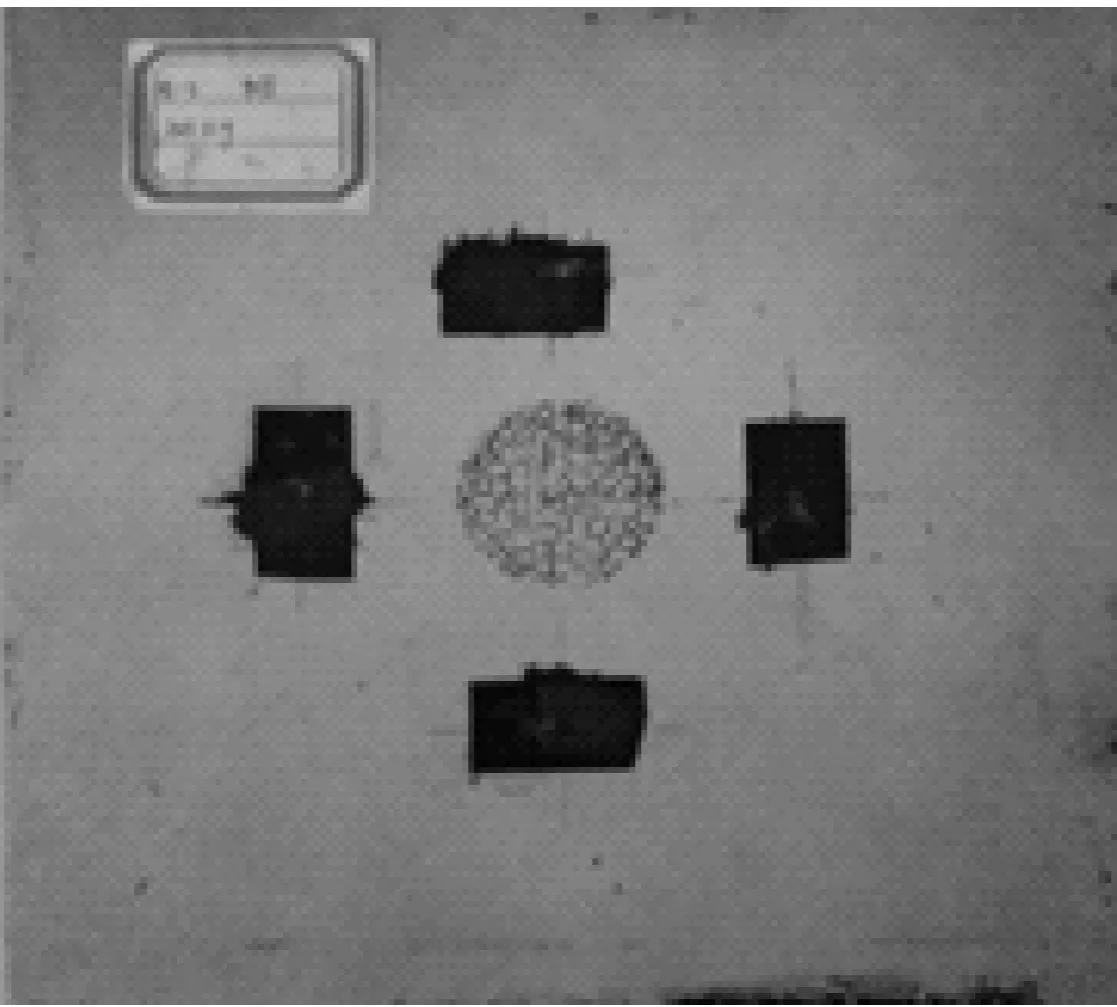

如图2所示,实验装置主要由轻气枪、激光测速装置、试件夹具、激光位移传感器、高速摄影机和动态电阻应变仪等组成。由轻气枪加载泡沫铝子弹撞击夹芯板,子弹的速度可通过气压控制,并由激光测速装置测得;子弹撞击夹芯板的过程由高速摄影机(Phantom V1210,美国)记录;应变片的粘贴位置考虑了夹芯板的边长、泡沫子弹的直径以及子弹撞击偏差,同时尽可能位于板的中心区域,因此在前面板距离中心43 mm处的四个方向各贴一个二轴90°应变花,测量这些点的应变变化;夹芯板受到子弹撞击,后面板中心点位移最大,采用激光位移传感器(ILD 2300,με,德国)记录该点的位移变化。为实现固支边界条件,试件夹具由2块端面平整的中空方形钢框架组成,并用12个M12的螺栓固定,使钢框架加紧夹芯板四周。

(a)

(b)

2 实验结果分析

2.1 子弹撞击夹芯板的过程

泡沫子弹撞击1-2夹芯板的典型过程如图3所示,子弹速度为180.07 m/s。对比高速摄影拍摄的每帧图像,以子弹刚接触前面板为0时刻,应变片开始产生应变信号。此后子弹前端逐步发生塑性变形,撞击产生塑性应力波作用于前面板。前面板发生弹性变形,芯层在子弹撞击的中心区域逐步向内凹陷,夹芯板势能增加。当子弹速度降为0时,夹芯板势能达到最大,子弹达到最大塑性变形。此后夹芯板释放弹性势能,子弹反弹,夹芯板经过小幅振动后恢复静止。

实验发现,同一组试件在不同冲击速度下,夹芯板到达最大势能的时刻几乎是一致的。第一组实验中,泡沫子弹都是在接触前面板约409 μs后开始反弹。

(a) 0 μs

(b) 204 μs

(c) 409 μs

(d) 2 499 μs

2.2 前面板和芯层的变形和失效模式

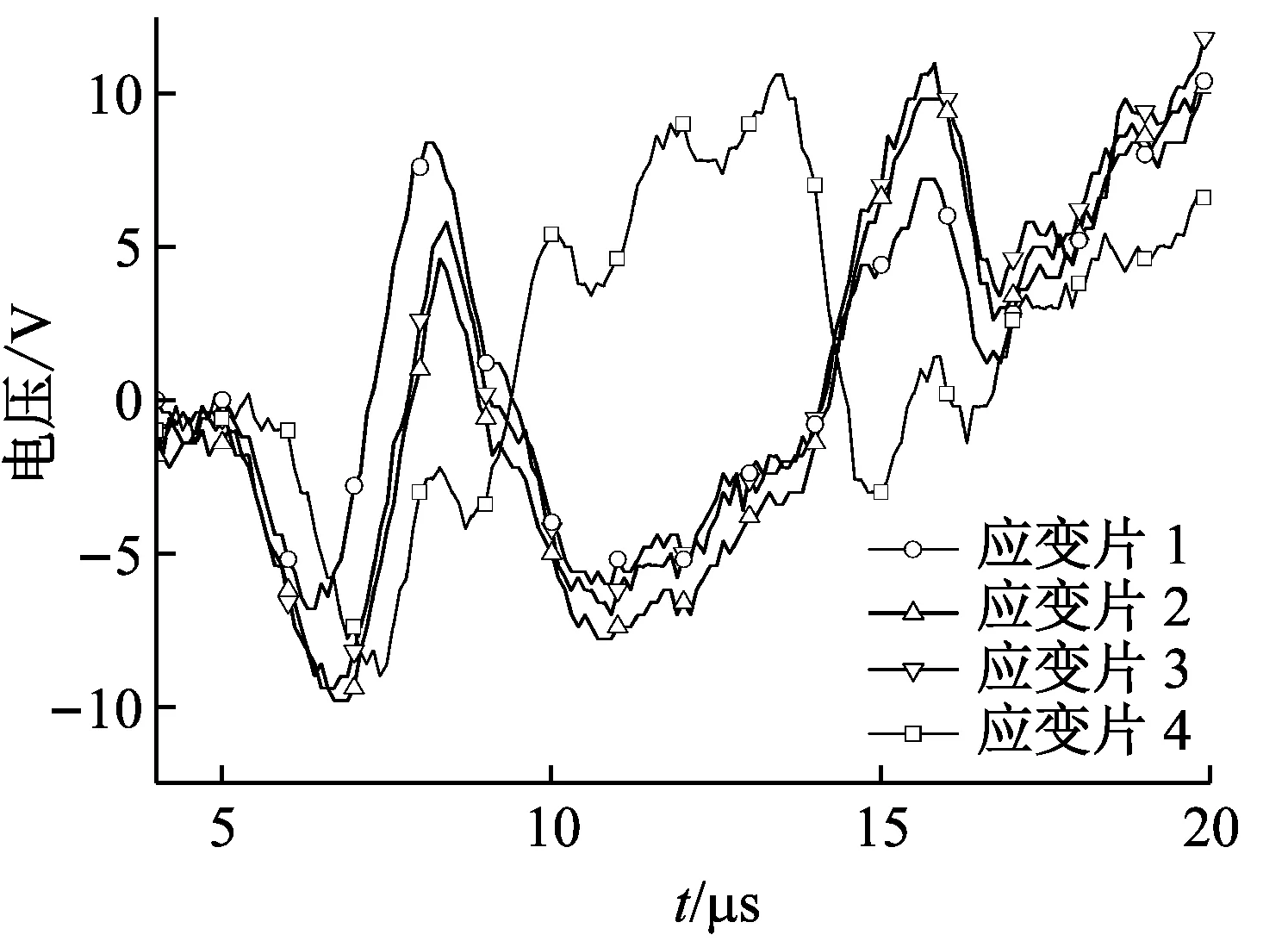

夹芯板受到泡沫铝子弹撞击后,应力波传到前面板,平行于夹芯板边界的应变片测得的信号比较混乱,垂直于边界的应变片测得比较规律的应变信号如图4(a)所示。4个点的应变约在5 μs时刻开始同时变化,且波动上升,说明应力波遇到面板边界时反射,在前面板内反复传播。由于冲击能量较大,只采集到撞击初期的应变信号,之后应变片脱落或失效。图中3条应变曲线的变形趋势大致一致,说明在正交铺设的复合材料面板里,应力波由撞击点向四周均匀传播。其中4号应变片的数据离散,可能是由于应变片粘贴的方向或位置略微偏离了预设的位置。图4(b)为撞击后的前面板,鉴于高速摄影拍摄的光线要求,在前面板表面喷涂白色涂料。前面板受到子弹撞击后,在中心区域留下黑色印记,且有微小的残余变形。

(a) 应变信号曲线

(b) 前面板撞击后形态

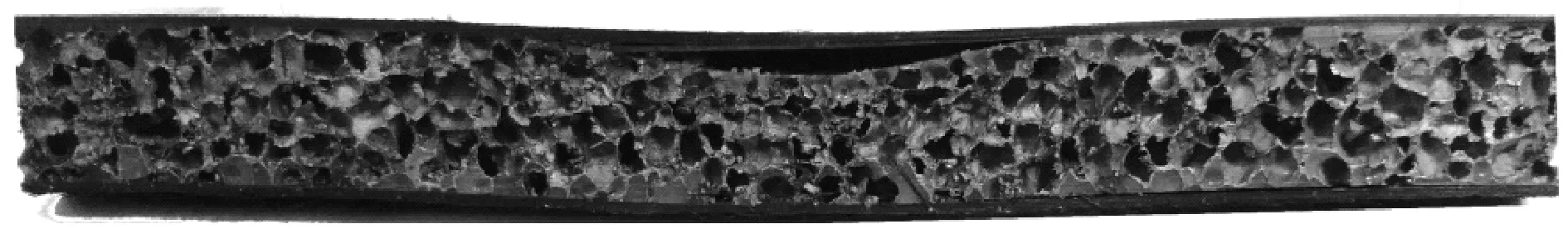

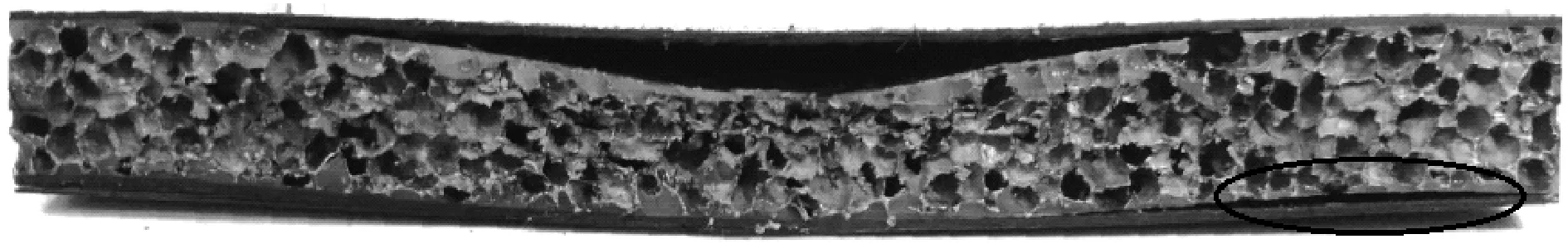

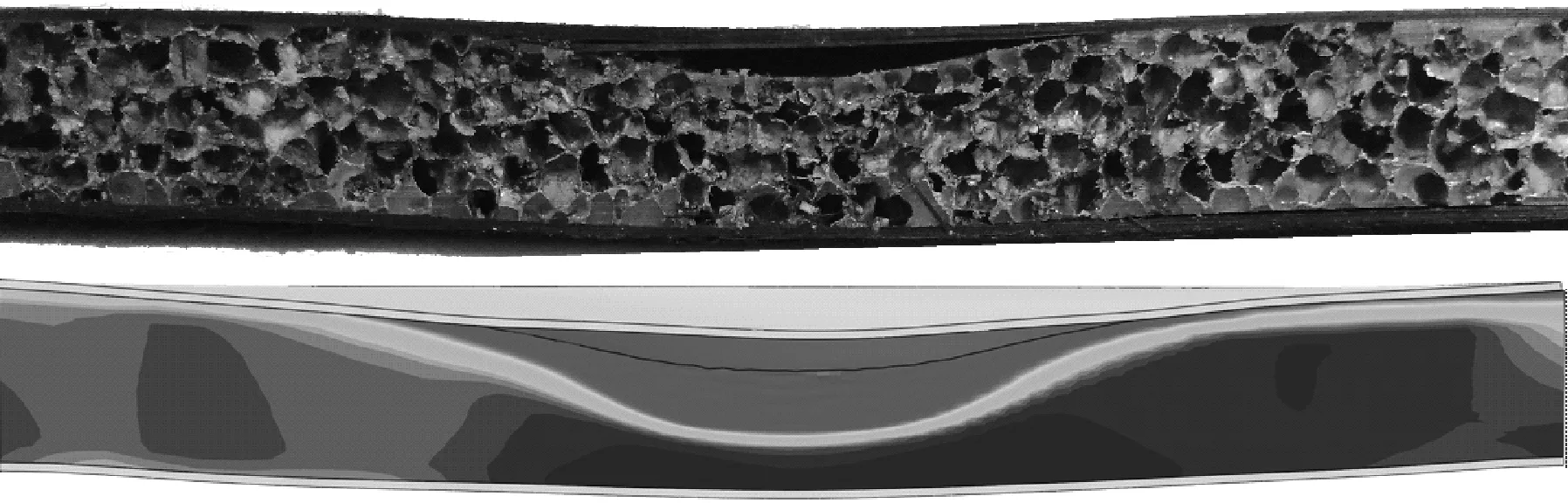

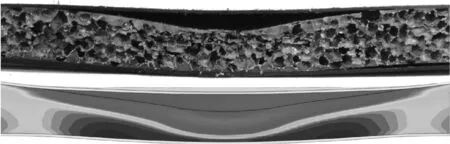

实验后将试件沿中面剖开,图5展示了两个试件试验后的界面图。可以看出,在实验冲量条件下,夹芯板主要发生界面脱黏,芯层局部压缩变形。前面板与芯层主要在子弹加载区域发生界面脱黏,并且随着加载冲量的增大界面脱黏区域逐步增大,当加载冲量增大到一定程度,在夹芯板固支的四边处,后面板与芯层之间也会发生界面脱黏。芯层的变形按照破坏程度不同,可分为压缩区和无压缩区。压缩区主要发生在子弹撞击的中心区域,该区域可观察到泡沫铝的局部塑性大变形,泡沫孔壁弯曲、坍塌甚至胞孔完全压实。而在距离加载区域较远处以及固支端,泡沫芯层几乎没有发生任何变化。

(a) 试件1-1

(b) 试件1-3

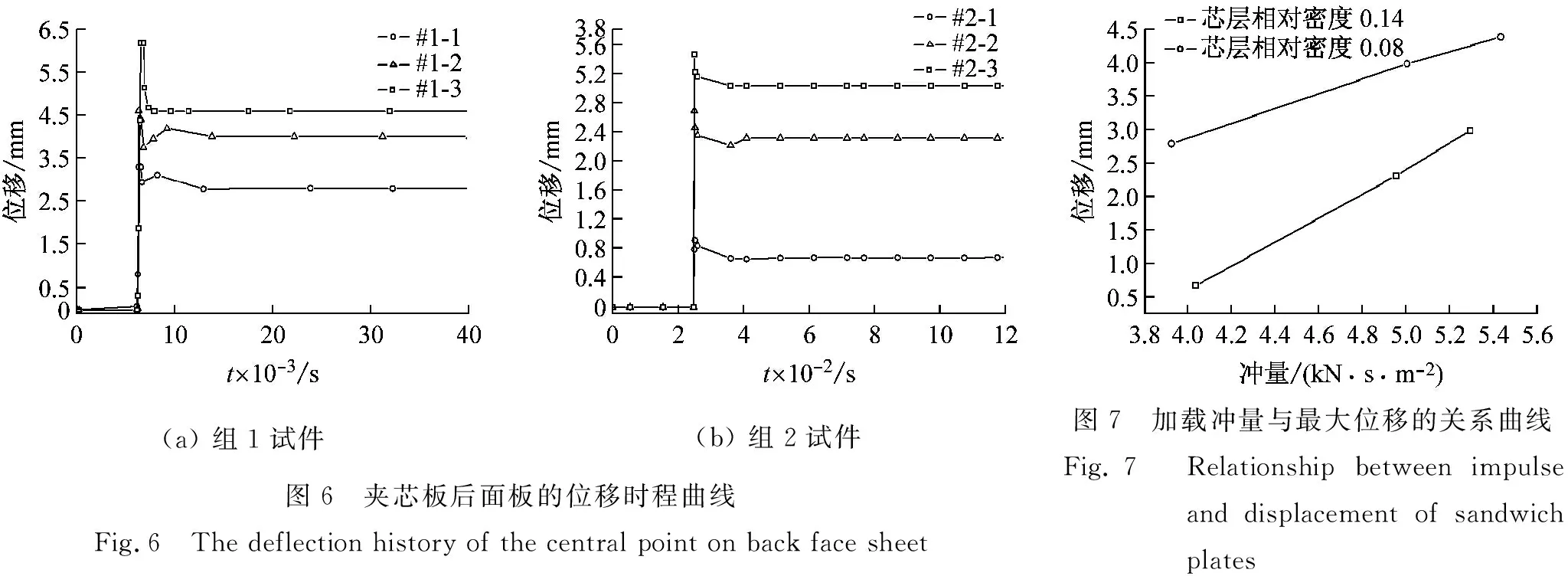

2.3 后面板的变形模式

从图5可以看出,后面板中心点变形最大,向边界区域逐渐减小。图6为后面板中心点位移的时程曲线,可以看出应力波传播到后面板时,后面板发生变形并快速达到最大值,经过小幅振动之后趋于一个稳定值。如图7所示,加载冲量与后面板最终挠曲变形成线性关系,且芯层相对密度较小的夹芯板,后面板最终挠曲变形较大。

(a) 组1试件(b) 组2试件图6 夹芯板后面板的位移时程曲线Fig.6 The deflection history of the central point on back face sheet图7 加载冲量与最大位移的关系曲线Fig.7 Relationship between impulse and displacement of sandwich plates

3 数值计算结果及讨论

在实验研究的基础上,通过数值分析研究面层铺设方向、厚度以及芯层密度、厚度等参数对碳纤维复合材料面层-泡沫铝芯层夹芯板在冲击载荷作用下动态响应的影响。

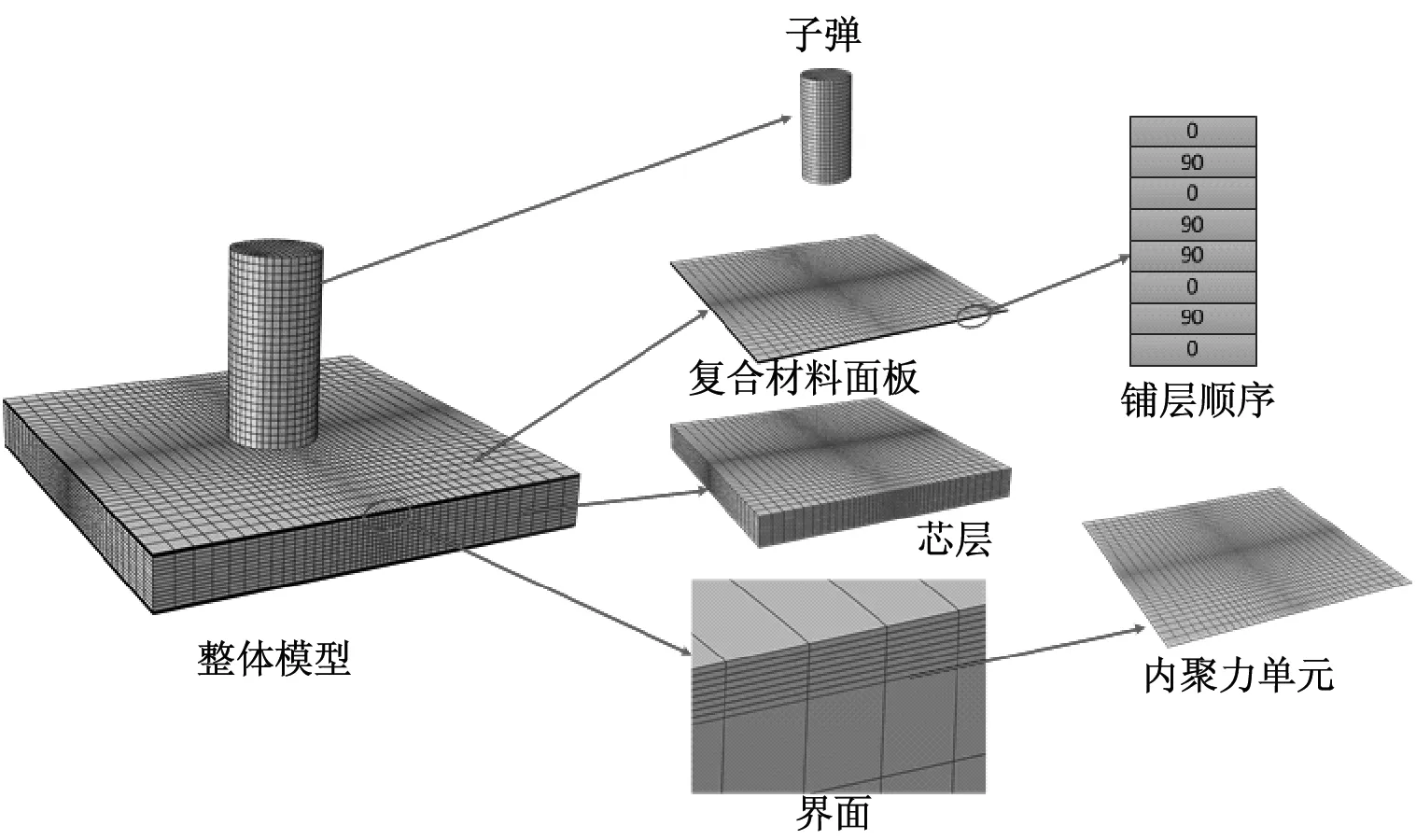

3.1 有限元计算模型

采用ABAQUS有限元软件建立数值分析模型如图8所示。其中泡沫铝子弹和泡沫铝芯层的单元类型为C3D8R。复合材料层合板面层为连续壳单元,其单元类型为SC8R。界面层为零厚度内聚力单元,其单元类型为COH3D8,建模时对界面层网格节点进行位置修正,使得界面层与面板和芯层的接触面共节点,实现界面层零厚度,再将环氧树脂胶的材料属性赋予界面单元,满足单元破坏准则即发生界面脱黏。网格剖分由边界向中心偏轴布种,子弹撞击的中心区域网格较密,而在边界区域的网格则相对稀疏,整个模型采用通用接触。

图8 有限元模型示意图

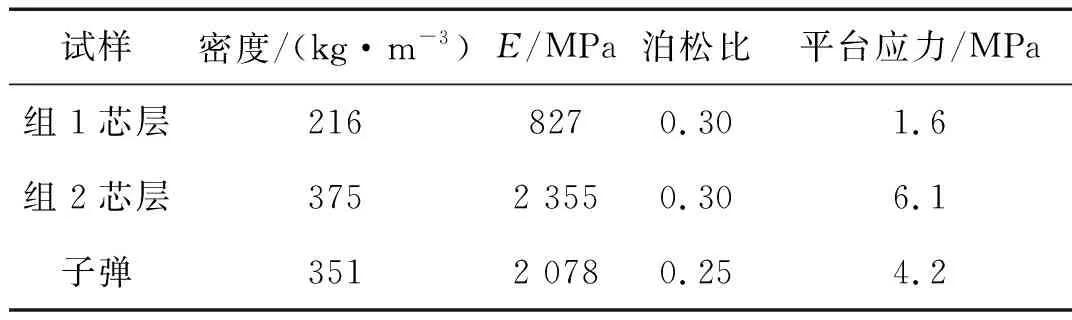

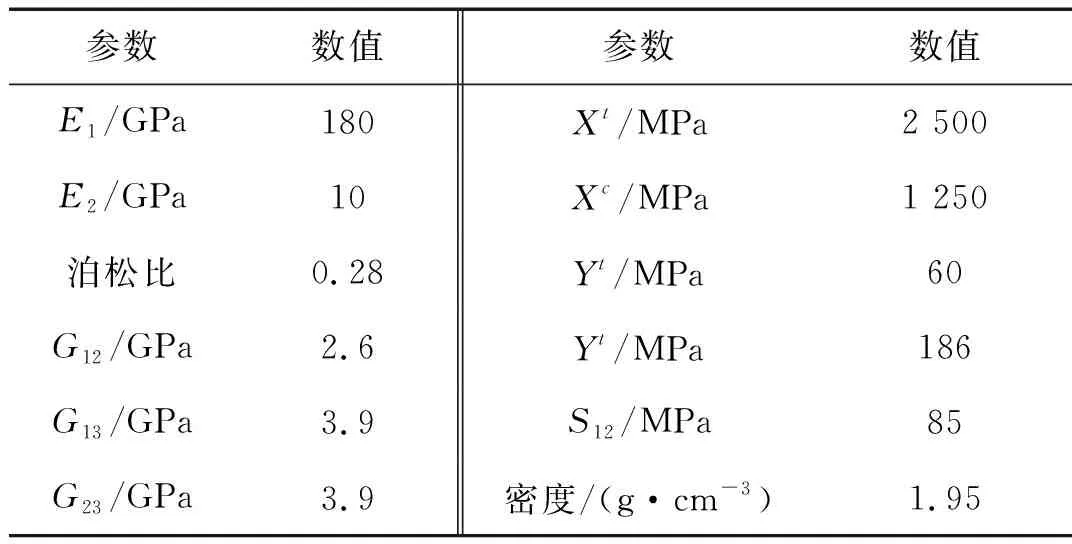

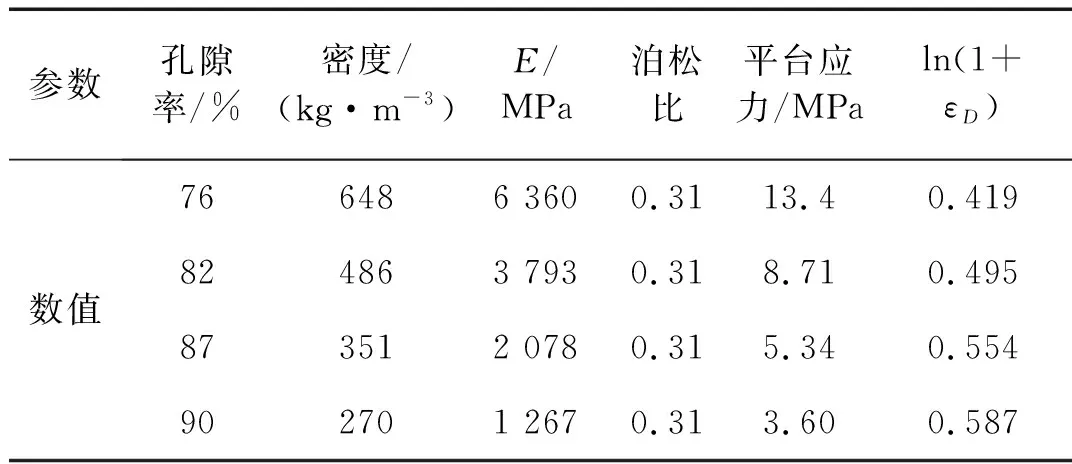

实验的载荷条件下,泡沫铝应变率效应不明显[15],予以忽略。芯层和子弹泡沫铝材料力学参数由单轴压缩实验测得,如表2所示。T700碳纤维增强环氧树脂基复合材料板材料属性如表3所示,内聚力单元模拟的环氧树脂胶界面参数如表4所示。

表2 泡沫铝材料力学参数

表3 复合材料力学参数

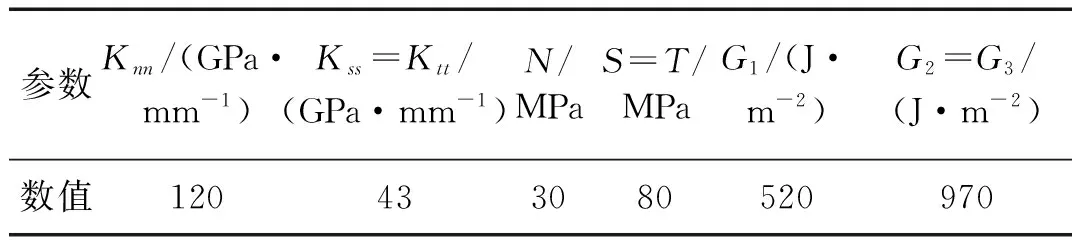

表4 内聚力单元材料参数[16]

3.2 夹芯板数值计算结果验证

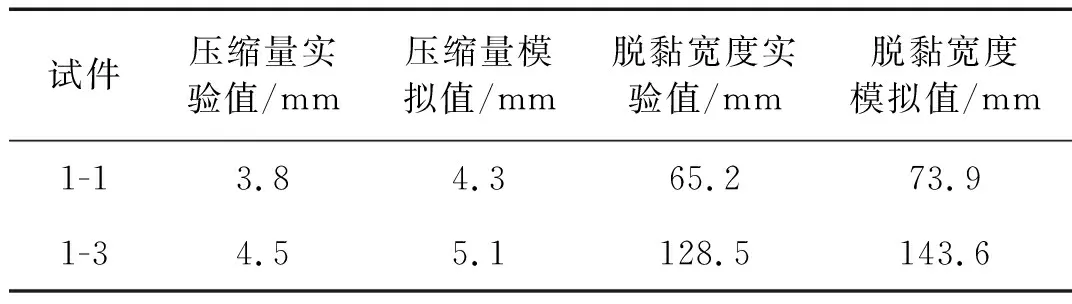

夹芯板有限元模型横截面的塑性应变云图与实验试件横截面变形的对比结果如图9所示,数值模拟和实验后泡沫铝芯层的凹陷深度和界面的脱黏宽度对比如表5所示,结合截面图、芯层凹陷以及界面脱黏的宽度的定量对比可以看出,无论芯层的压缩区域,还是界面的脱黏情况,数值模拟的变形模式与实验结果都十分吻合。

(a) 试件1-1

(b) 试件1-3

试件压缩量实验值/mm压缩量模拟值/mm脱黏宽度实验值/mm脱黏宽度模拟值/mm1-13.84.365.273.91-34.55.1128.5143.6

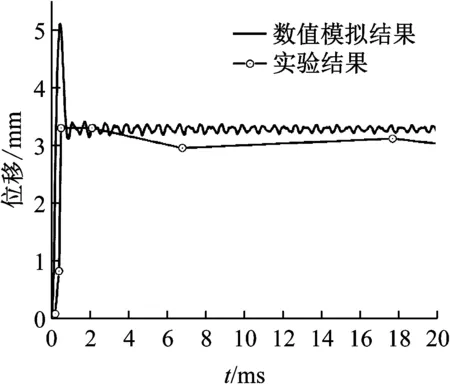

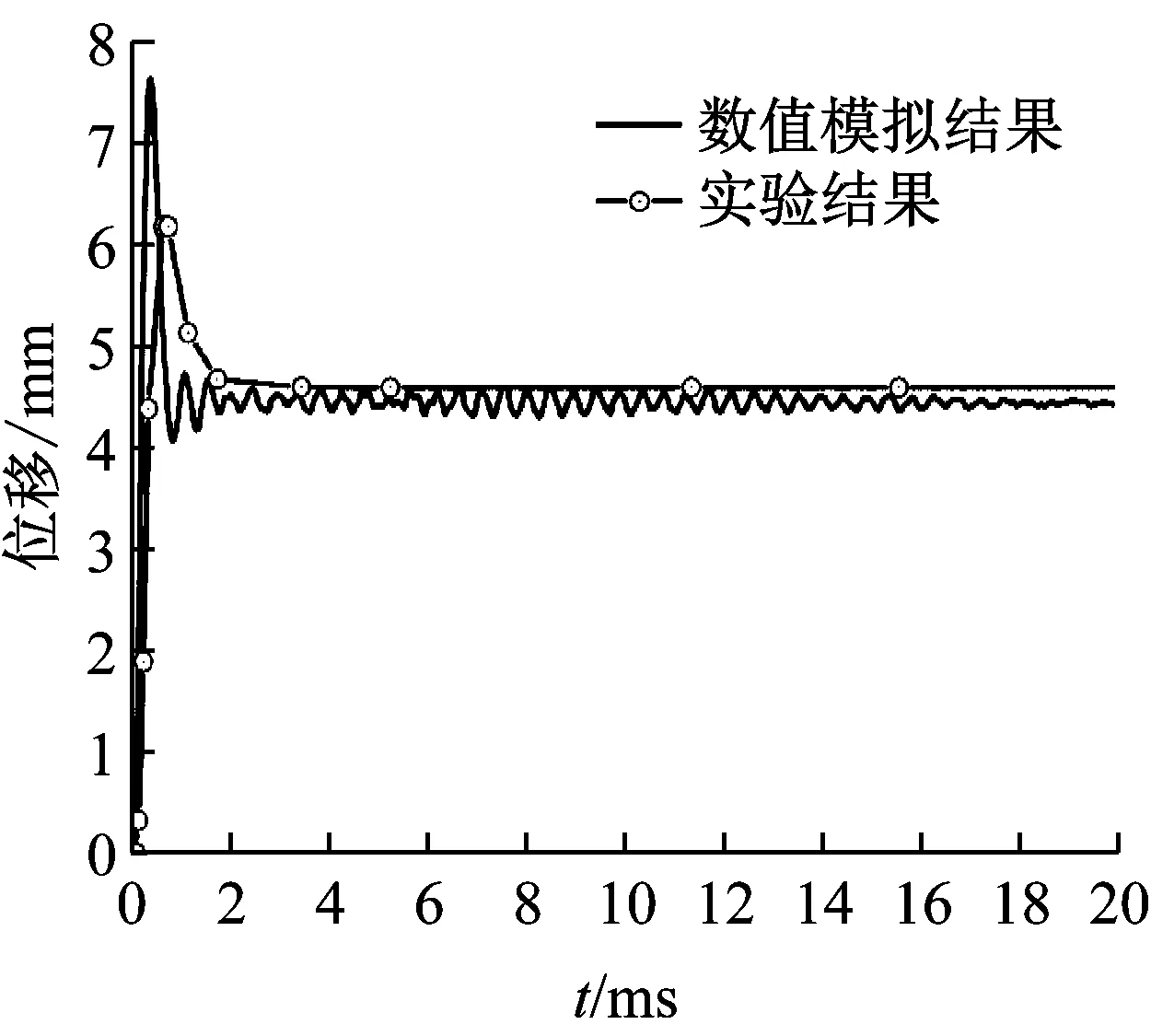

后面板中心点位移时程曲线对比如图10所示。由于激光位移传感器采样频率有限(两次实验采集频率不同),因此图示时间段内实验数据点较少。对比两种数据,发现数值计算中夹芯板后面板的变形与实验结果吻合较好,都表现为位移迅速增大,达到峰值后又快速下降,并趋于一个稳定值。数值计算中,夹芯板1-1的最终位移为3.2 mm, 1-3最终位移为4.5 mm,与实验结果数值相近。

(a) 试件1-1

(b) 试件1-3

3.3 夹芯板抗冲击性能研究

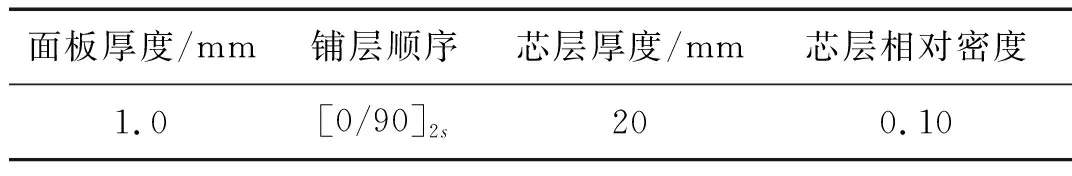

分别研究不同面层厚度;面板不同铺层顺序;不同芯层相对密度;不同芯层厚度的夹芯板的抗冲击性能。它们的共同参数如表6所示。

表6 夹芯板基本参数

相对密度为0.13的泡沫铝子弹以941.61 J的动能分别冲击这些夹芯板。通过分析夹芯板的吸能率以及后面板中心处的位移变化,研究夹芯板能量吸收能力和抵抗冲击变形能力。

夹芯板的面层材料选用Fibredux HTA/6376C碳纤维复合材料板[17],界面依然采用环氧树脂胶,计算中涉及的几种泡沫铝参数如表7所示。

表7 泡沫铝的材料参数

3.3.1 面层厚度对夹芯结构动响应的影响

第一组夹芯板面层厚度分别为:mh1-0.5 mm(4层);mh2-1.0 mm(8层);mh3-1.5 mm(12层)。

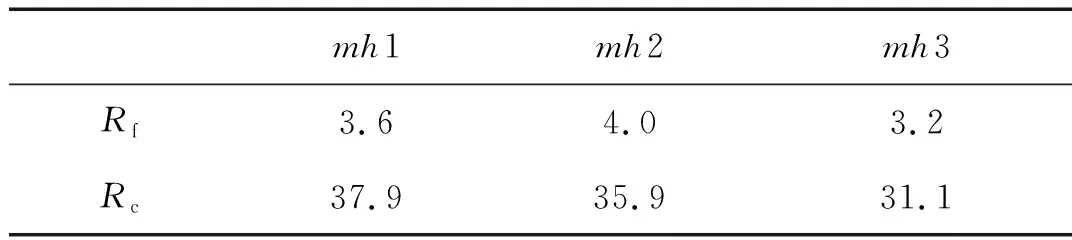

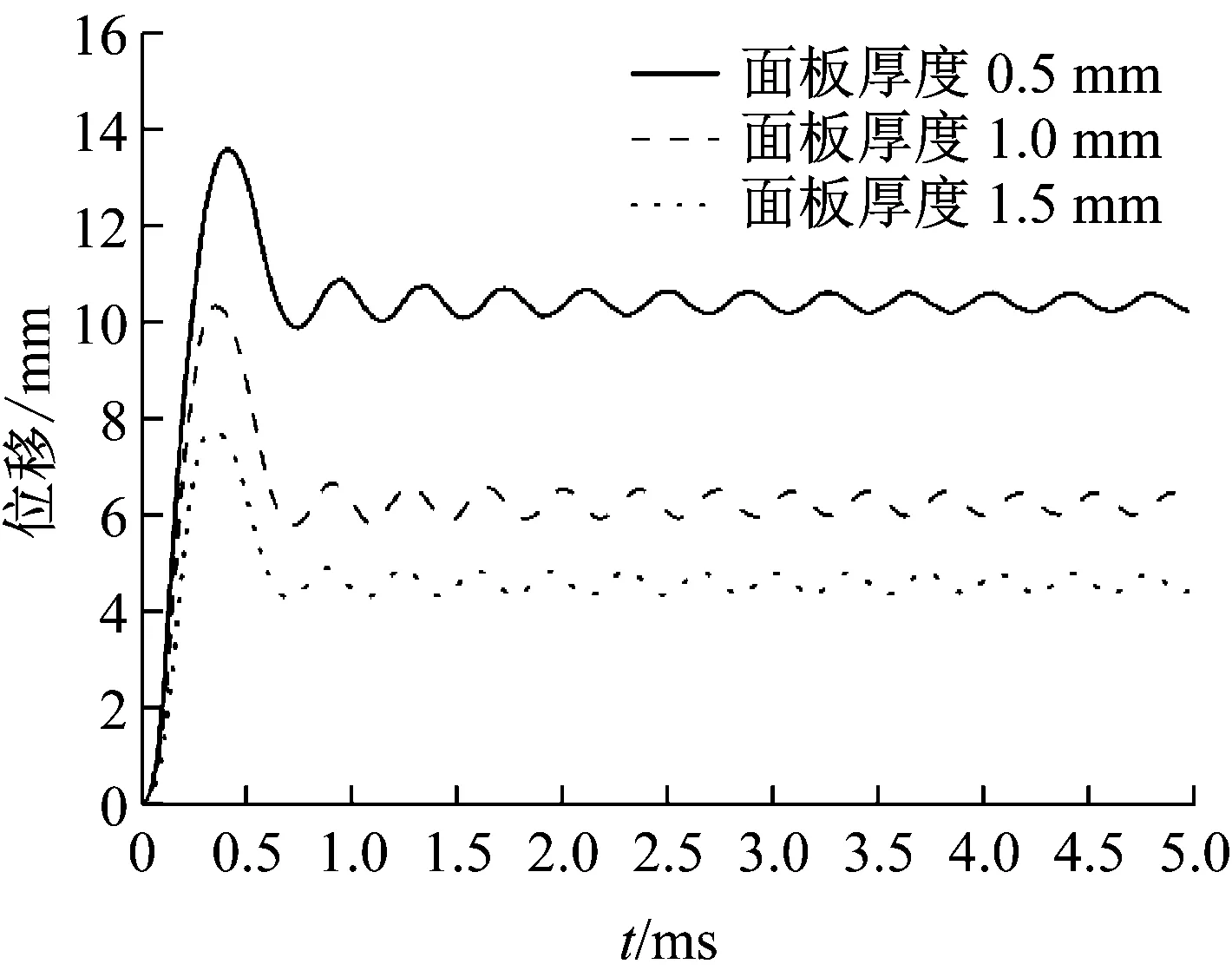

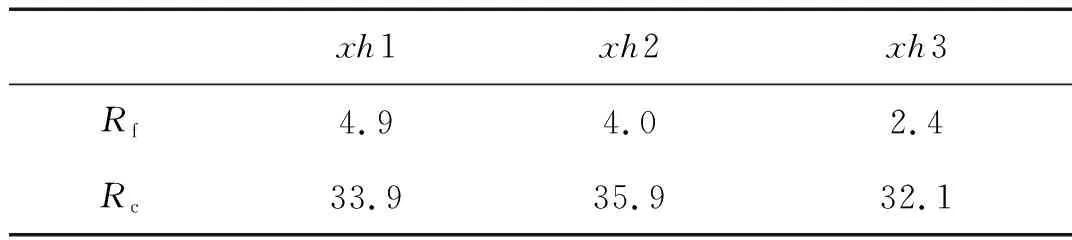

文中以损伤耗散能表征面层吸能,以塑性耗散能表征芯层吸能。内聚力单元破坏吸能与夹芯板整体吸能相比较小,忽略不计,且文中不考虑摩擦因素的影响。定义面板吸能率Rf为面板吸能量与子弹初动能的比,芯层吸能率Rc为芯层吸能量与子弹初动能的比,不同厚度面板的夹芯板吸能率如表8所示,后面板中心点位移变化如图11所示。

对比发现芯层吸能以及后面板中心处位移随面板厚度增大而减小。因为面板厚度增大,其抗弯刚度也增大,受到冲击时夹芯板的变形减小,芯层压缩变形也减小,而夹芯板主要靠芯层压缩变形吸收冲击能,因此夹芯板吸能总量降低。

表8不同面层厚度的夹芯板吸能率

Tab.8 Energy absorption rate of sandwich with different thickness of face sheets%

图11 不同面层厚度的夹芯板位移变化比较

3.3.2 面层铺设方向对夹芯结构动响应的影响

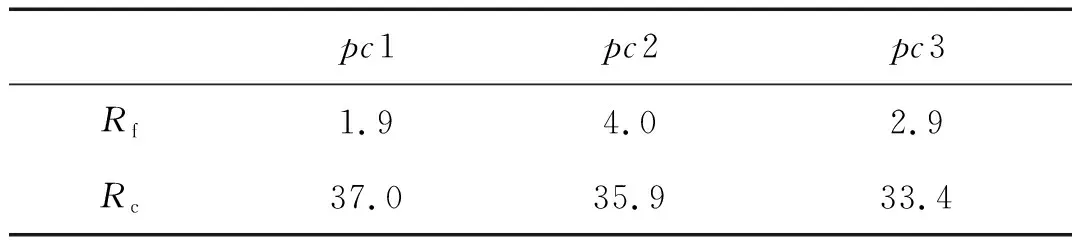

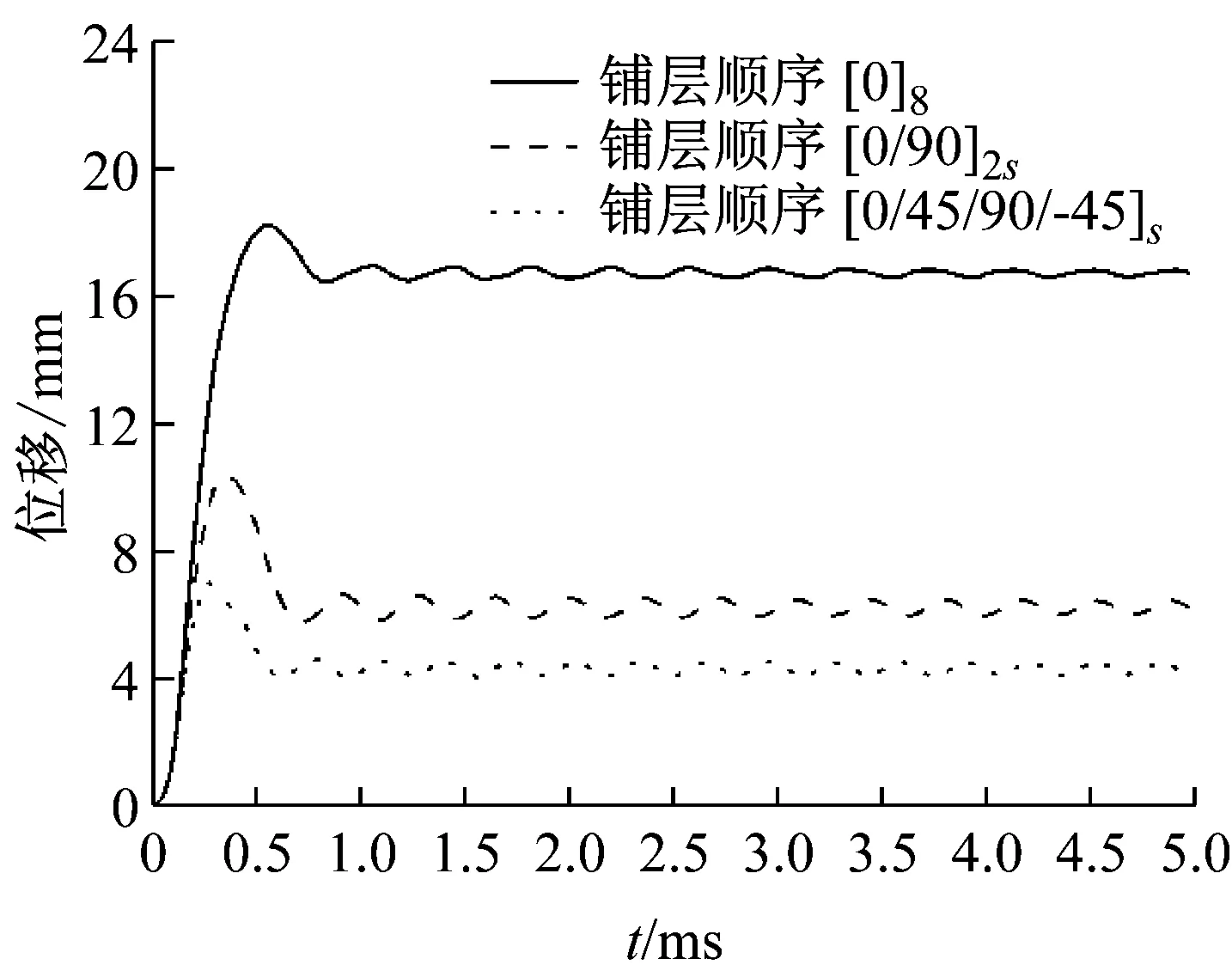

第二组试件复合材料面板铺层分别为:pc1-[0]8;pc2-[0/90]2s;pc3-[0/45/90/-45]s。

夹芯板吸能率和后面板位移分别如表9和图12所示,芯层吸能最多的是单向铺设面板的夹芯板,这是由于单向铺设的层合板的抗弯刚度最小,因此受到相同能量的子弹冲击时,这种面板的变形最大,芯层的压缩变形也最大。对比发现单向铺设面层的夹芯板后面板位移远大于其他两种夹芯板。这是因为单向铺设复合材料层板在垂直于纤维方向强度较弱,相同冲量下,基体材料大量开裂导致复合材料面层刚度的大幅下降,影响夹芯板抵抗冲击变形的能力。

表9不同铺层面层厚度的夹芯板吸能率

Tab.9 Energy absorption rate of sandwich with different stacking sequence of face sheets%

3.3.3 芯层厚度对夹芯结构动响应的影响

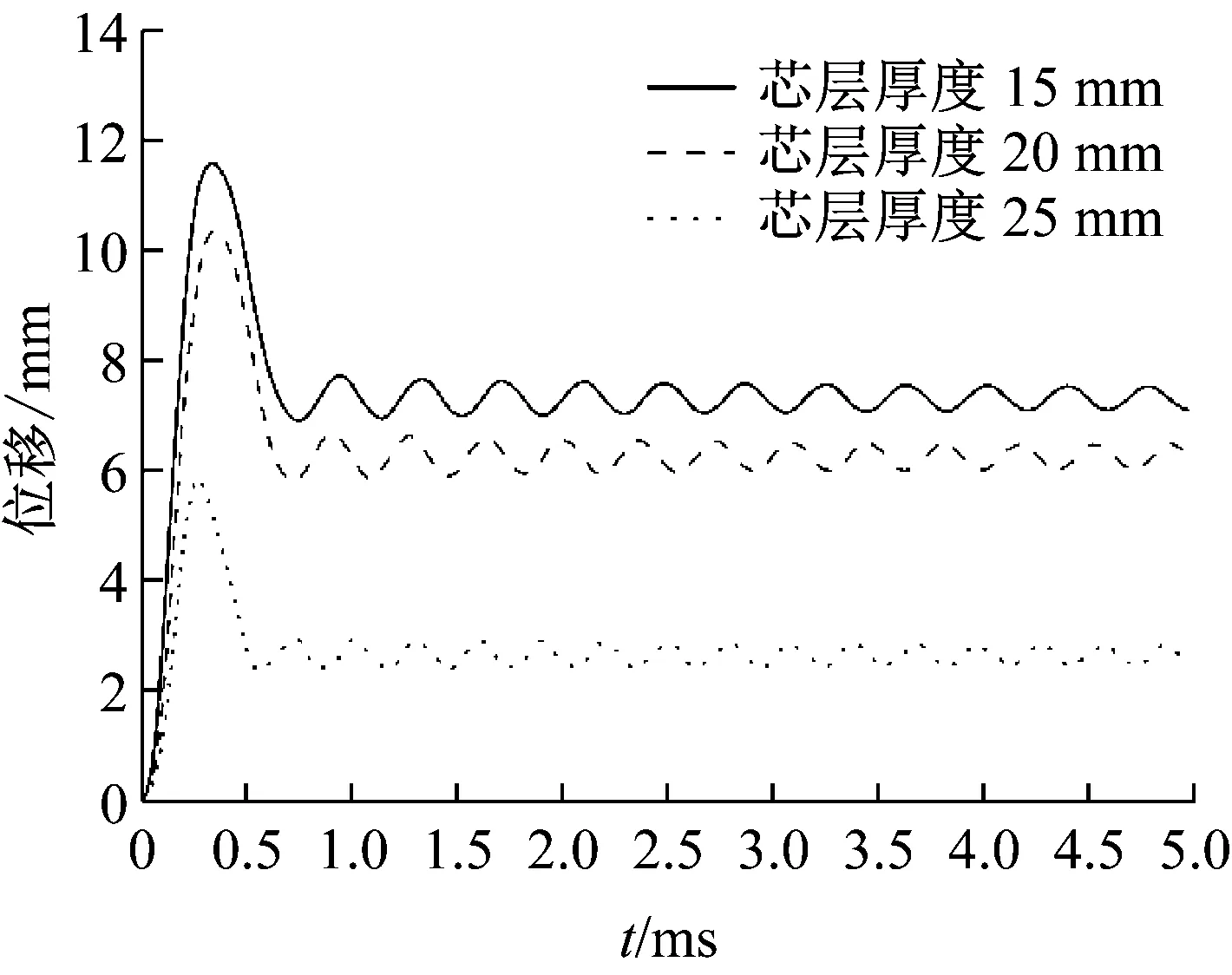

第三组试件芯层厚度分别为:xh1-15 mm;xh2-20 mm;xh3-25 mm。

从表10可以看出,芯层吸能随着芯层厚度的增加先上升后下降。在加载冲量相同的情况下,较薄的芯层变形模式除了局部压缩变形外,夹芯板发生整体弯曲,芯层在固支边界也会发生较大的塑性变形,吸收较多的能量。随着芯层厚度的增大,夹芯板的抗弯刚度增大,当芯层的厚度增大到一定程度,夹芯板整体弯曲变形很小,芯层的变形模式主要是中心区域压缩塌陷,因此吸收的能量反而下降。从图13的对比也可以验证这个一解释,试件xh3后面板的最终位移远小于xh1和xh2试件。这是由于xh1和xh2夹芯板的整体弯曲变形较大,而xh3夹芯板的整体弯曲变形较小。

图12 不同铺层面层的夹芯板吸能及位移变化

Fig.12 Displacement of sandwich plates with different stacking sequence of face sheets

表10不同芯层厚度的夹芯板吸能率

Tab.10 Energy absorption rate of sandwich with different thickness of core%

图13 不同芯层厚度的夹芯板吸能及位移变化

Fig.13 Energy absorption and displacement of sandwich plates with different thickness of core

3.3.4 芯层相对密度对夹芯结构动响应的影响

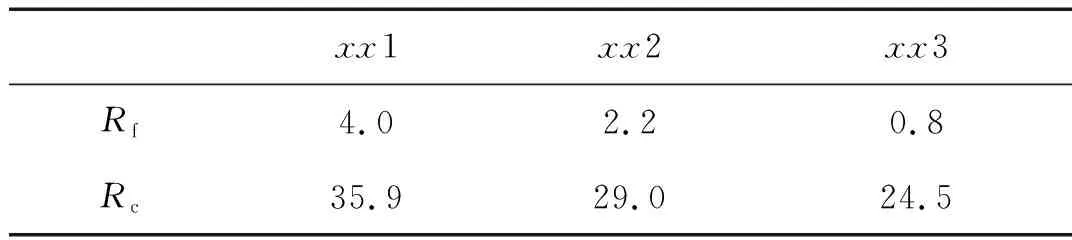

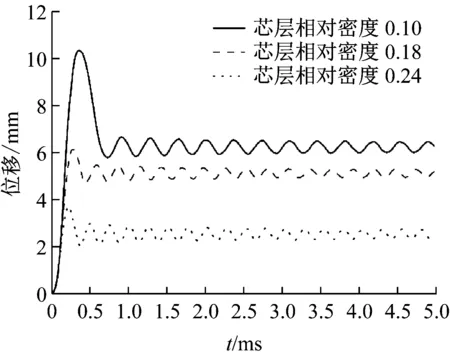

第四组试件芯层相对密度分别为:xx1-0.10;xx2-0.18;xx3-0.24。

泡沫铝芯层的强度和弹性模量随着相对密度的增大而增大,弹性模量增大致使夹芯板的抗弯刚度增加,泡沫铝强度增大使芯层更难发生压缩坍塌。因此在相同的加载冲量作用下,泡沫铝芯层的压缩变形减小,吸能量也减少,如表11所示。同时由于夹芯板抗弯刚度增大,夹芯板的抗冲击变形能力也增强,因此夹芯板后面板的位移减小,如图14所示。

表11不同芯层相对密度的夹芯板吸能率

Tab.11 Energy absorption rate of sandwich with different relative density of core%

图14 不同芯层相对密度的夹芯板吸能及位移变化

Fig.14 Energy absorption and displacement of sandwich plates with different relative density of core

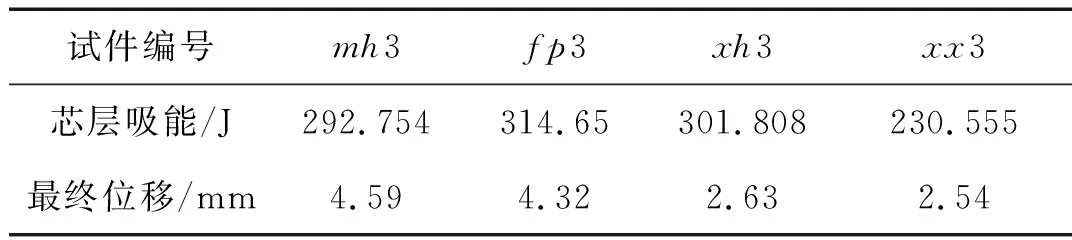

面层厚度1.5 mm(mh3)、铺层方向[0/45/90/-45]s(fp3)、芯层厚度25 mm(xh3)和芯层相对密度0.24(xx3)对应的4个夹芯板芯层吸能以及后面板最终位移对比如表12所示。

对比试件mh3和fp3,试件mh3的面层质量是试件pc3面层质量的1.5倍,而后面板中心点的最终挠度值却比试件fp3略大。而试件pc3的芯层吸能大于试件mh3。相比试件xh3和试件xx3,两者后面板中心处的最终位移值相近,而试件xh3的吸能大于试件xx3,且试件xh3芯层质量仅是试件xx3的52%。

综上,在质量相同的情况下,冲击载荷一定,增大芯层的厚度对夹芯板抗冲击性能的提升效果比增大芯层相对密度的提升效果更明显;使用铺设方向为面内准各向同性的[0/45/90/-45]s面层比增大面层的厚度对夹芯板抗冲击性能的提升效果更好。

表12 不同夹芯板芯层吸能与后面板变形

4 结 论

本文分别从实验研究和数值计算两个方面研究了复合材料面层-泡沫铝夹芯板在冲击载荷下的动态响应。主要结论如下:

(1) 通过冲击实验研究发现,夹芯板后面板最终挠度值随加载冲量的增大而线性增加;增大芯层的相对密度对夹芯板抵抗冲击变形的能力有明显的提升作用;在实验所涉及的冲量作用范围内,前面板有微小残余变形,上界面层脱黏且芯层发生塑性变形。

(2) 数值模拟结果表明,在一定的冲击能量范围内,增加面层和芯层材料的刚度和强度,能提高夹芯板抵抗冲击变形的能力;但是从吸能角度看由于夹芯板整体变形减小,芯层塑性压缩变形区域也减小,其吸能总量降低。只考虑泡沫铝子弹参数变化,夹芯板吸收的总能量,随加载冲量的增大而增大。