PMMA相变微胶囊的合成及其性能研究

姬春梅

(榆林职业技术学院,陕西 榆林 719000)

微胶囊相变材料在运输过程中出现的腐蚀、相分离、泄漏等问题,相变材料作为囊心,被封存在壁材中,与外界环境隔离。相变材料在我们的生产生活中应用得很广泛,想变材料的稳定性可以提高,不像其他材料污染环境,这种材料绿色环保,相变蓄热技术会用得越来越多。微胶囊生产方便,便于运输,用高分子材料合成包裹形成的微小胶囊,可以应用到我们的实际社会生活中。相变材料在自然界可以发生四种相变:固态变为固态,固态变为气态,固态变为液态,液态变为气态。相变材料可以储藏一定的能量在我们需要这种能量的时候放出来,当我们不需要这种能量的时候就不会放出来,给我们的生活都带来了很多便利之处,可以利用周围环境温度来调节相变材料对能量的释放。

微波也是一种电磁波,微波的作用原理与电磁波类似,微波是怎么与物质之间发生作用的?其实微波能够被物质所吸收,微波加热产生热量,虽然微波加热时我们不需要太高的温度,但是物质内部的温度已经升高到很高,因为微波加热很强,这种热效应我们难以想象,微胶囊粒子受热会作无规则热运动,微波电磁场的交变,剧烈摩擦,使得粒子的热运动加剧,我们知道摩擦生热,产生大量的热量,温度升高,运动就会更加剧烈,剧烈的碰撞,微波所产生的热量被其加热的物质所吸收,吸收后在高温下就能发生聚合和包覆,也有可能小颗粒结合在一起形成比较大的颗粒,理想的状态就是芯材被壳材包覆形成微胶囊。

本文采用微波加热法制备聚合物储热相变微胶囊。以甲基丙烯酸甲酯为反应壁材、硬脂酸为相变材料、十二烷基苯磺酸钠为乳化剂、偶氮二异丁腈为引发剂,设定温度为70℃,微波功率300 W、转速600 r/min,微波加热时间15 min,在微波加热下制备相变微胶囊。在实验过程中研究引发剂、乳化剂、核壳比对聚合物储热微胶囊性能的影响。我们分别改变乳化剂的用量保持其他含量不变来研究乳化剂对相变微胶囊潜热值和粒径的影响,其他的变量也用同样的方法研究,用激光粒度仪测定了聚合物相变储热微胶囊的粒径分布;用差示扫描量热分析仪(DSC)测定了微胶囊的热性能;用傅里叶变换红外光谱仪(FT-IR)表征了微胶囊的化学结构。

1 实验部分

1.1 实验试剂

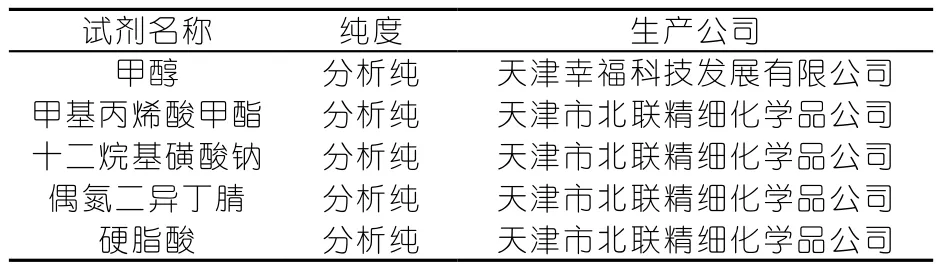

实验主要试剂见表1。

表1 实验主要试剂

1.2 实验仪器

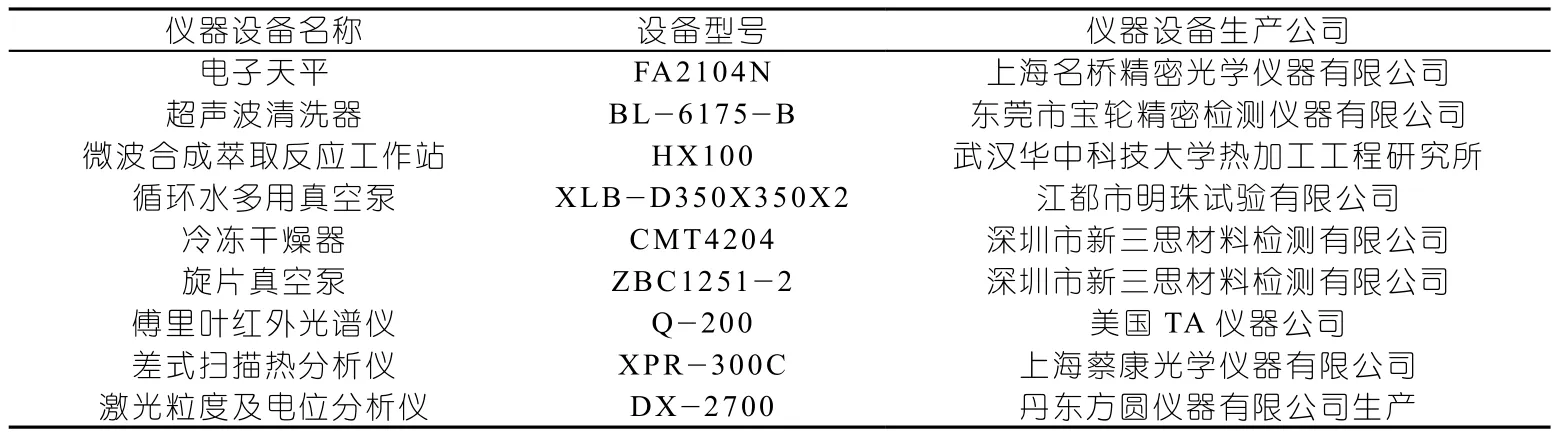

实验仪器见表2。

1.3 相变微胶囊的制备过程

首先量取50 mL的去离子水,称取一定量的丙烯酸甲酯(MMA)、硬脂酸,十二烷基苯磺酸钠及偶氮二异丁腈。将称好的硬脂酸、十二烷基苯磺酸钠和偶氮二异丁腈加入烧杯里,再加入50 mL去离子水,用数显分散均质仪在3 000 r/min的转速下分散30 min,然后加入MMA,微波加热15 min,转速600 r/min,功率300 W,温度70℃,然后取出冷至室温放入冰箱,在零下20℃下冷冻1天,然后取出加入甲醇,等待破乳完全后、抽滤,用去离子水洗涤两次以上,再放入冰箱预冻3 h,用冷冻干燥机干燥6 h以上得到最终产物。

本实验变量因素为核壳比、乳化剂及引发剂。核壳比按照1:1、1:2、1:3、1:4、1:5变化,乳化剂的含量变化为核壳质量总和的1%~5%,引发剂的含量为核壳质量总和的1%~5%。

表2 实验仪器

1.4 样品表征

1.4.1 粒度分析

微波加热后取出的产品我们倒出一点留着,等冷了以后编好号,如果太干我们要加入一点去离子水,一面结块影响我们测试的结果,我们取少量聚合物储热微胶囊乳液于式样瓶中,加入适量蒸馏水稀释,放入马尔文激光粒度仪及电位分析仪测定相变微胶囊的粒径大小及分布。

1.4.2 FT-lR分析

微波加热后的样品装在玻璃小瓶里待冷却后贴好标签,放在冰箱里预冻24 h以上,第二天我们将样品取出加入1倍左右的甲醇破乳,大概需要10 h左右,破乳完全后用循环水多用真空泵抽滤,用纯化水洗两遍,然后预冻3 h,预冻好后取出置于冷冻干燥机干燥,干燥时冷冻干燥机需要制冷20 min,然后打开真空,保持真空抽6 h以上,取出装入样品袋,贴好标签。

取微胶囊适量用KBr压片测红外光谱图。

1.4.3 热分析

将冷冻干燥好的样品取5~10 mg,经压样后用Q20示差扫描量热分析仪测量微胶囊相变热和相变温度。测量过程中N2气氛保护,升温速率为10℃/min,温度范围为0~80℃。

2 实验结果与讨论

2.1 FTlR分析

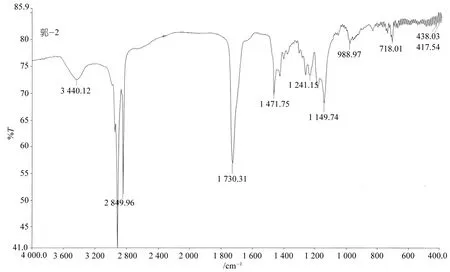

如图1所示为PMMA相变储热微胶囊的红外谱图,从图中分析得出,2 849.96 cm-1是亚甲基—CH2—的对称伸缩振动峰,1 471.75 cm-1是亚甲基—CH2—剪式弯曲振动吸收峰,1 730.31 cm-1是C=O的伸缩振动峰,1 149~1 241 cm-1是C—O—C的对称和反对称伸缩振动峰,而这些特征峰证实通过聚合反应得到了聚甲基丙烯酸甲酯。此外,C=C的特征吸收谱带在1 640 cm-1~1 610 cm-1没有体现,证明甲基丙烯酸甲酯已反应完全。

2.2 核壳比对相变微胶囊潜热的影响

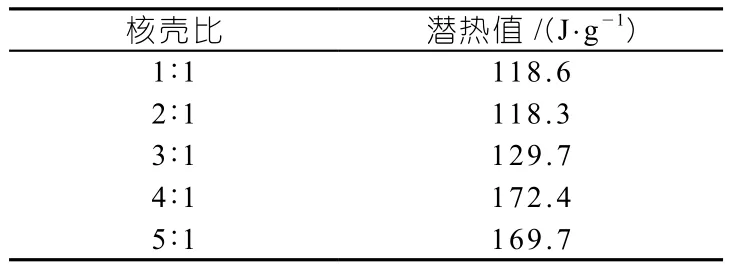

由表3在核壳比为1:1的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为118.6 J/g,起始相转变温度为53.11℃,储能潜热峰值对应温度为56.85℃。固-液相转变过程明显,只出现一个单峰,且储能潜热值较高。在核壳比为2:1的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为118.3 J/g,起始相转变温度为52.93℃,储能潜热峰值对应温度为56.17℃。固-液相转变过程明显,只出现一个单峰,且储能潜热值较高。在核壳比为3:1的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为129.7 J/g,起始相转变温度为52.83℃,储能潜热峰值对应温度为56.78℃。固-液相转变过程明显,只出现一个单峰,且储能潜热值较高。在核壳比为4:1的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为172.4 J/g,起始相转变温度为53.16℃,储能潜热峰值对应温度为56.49℃。固-液相转变过程明显,只出现一个单峰。在此反应条件下,储能潜热值明显较前面增高,效果很好。在核壳比为5:1的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为169.7 J/g,起始相转变温度为52.80℃,储能潜热峰值对应温度为56.87℃。

图1 PMMA相变储热微胶囊的红外谱图

表3 核壳比与潜热值

当核壳比从1:1到5:1时,引发剂含量为囊壁材料和囊芯材量总质量的3%,乳化剂含量同样也为3%,核壳比变化的同时潜热值也发生明显的变化,核壳比对相变微胶囊的潜热值有很大的影响。我们通过查阅一些资料很多反应的乳化剂和引发剂的比例都是1%和3%之间,通过以上实验数据可知,核壳比在4:1时潜热最大值可以达到172.4 J/g,核壳比为5:1时相变微胶囊的潜热值为169.7 J/g,核壳比为1:1到3:1时相变微胶囊的潜热值没有明显变化,综上,我们相变微胶囊最佳的核壳比为4:1,纯的硬脂酸的潜热值为203 J/g,相变温度在50℃左右。

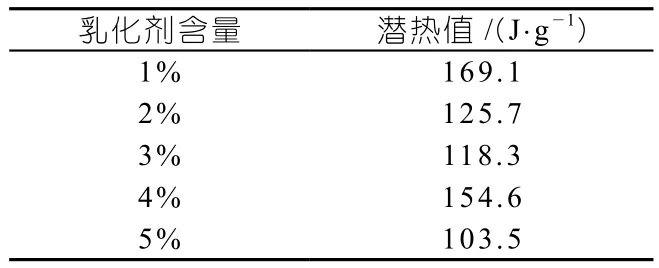

2.3 乳化剂的含量对相变微胶囊潜热的影响

由表4在乳化剂含量为1%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为169.1 J/g,起始相转变温度为52.44℃,储能潜热峰值对应温度为57.19℃。固-液相转变过程明显,只出现一个单峰,且储能潜热值较高。在乳化剂含量为2%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为125.7 J/g,起始相转变温度为52.76℃,储能潜热峰值对应温度为57.11℃。固-液相转变过程明显,只出现一个单峰。此时的储能潜热值虽依然较高,但较图3~7明显降低在乳化剂含量为3%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为118.3 J/g,起始相转变温度为52.93℃,储能潜热峰值对应温度为56.17℃。固-液相转变过程明显,只出现一个单峰。在乳化剂含量为4%条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为154.6 J/g,起始相转变温度为53.11℃,储能潜热峰值对应温度为55.57℃。固-液相转变过程明显,其储能潜热值较高。在乳化剂含量为5%条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为103.5 J/g,起始相转变温度为52.89℃,储能潜热峰值对应温度为56.45℃。固-液相转变过程明显。此时的储能潜热值依然维持在100 J/g以上,但却是几种反应条件下的最低值。

表4 乳化剂含量与潜热值

当乳化剂的含量为1%时,相变微胶囊的潜热值最大可以达到169.1 J/g,相变微胶囊的相变温度为57.19℃,此时我们的核壳比为2:1,引发剂的用量为3%。乳化剂的含量从1%~5%发生变化时,相变微胶囊的相变潜热值发生了明显的变化,但是没有什么规律可循,在乳化剂的含量为4%时,潜热值也比较大,与乳化剂含量为1%时的潜热值相比还是有不少的差别。综合来看,所以本实验可以得出要制备潜热值比较高的相变微胶囊,在其他条件一定的情况下,乳化剂的含量为1%较为适宜。乳化剂的含量对相变微胶囊的潜热有很大的影响。

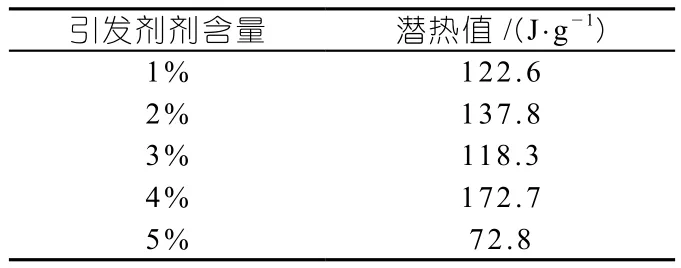

2.4 引发剂的用量对相变微胶囊潜热的影响

由表5在引发剂含量为1%的条件下用,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为122.6 J/g,起始相转变温度为53.34℃,储能潜热峰值对应温度为57.90℃。固-液相转变过程明显,只出现一个单峰,且储能潜热值较高。在引发剂含量为2%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为137.8 J/g,起始相转变温度为53.18℃,储能潜热峰值对应温度为57.21℃。固-液相转变过程明显,只出现一个单峰,且储能潜热值较高。在引发剂含量为3%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为118.3 J/g,起始相转变温度为52.93℃,储能潜热峰值对应温度为56.17℃。固-液相转变过程明显,只出现一个单峰。在引发剂含量为4%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为172.7 J/g,起始相转变温度为53.42℃,储能潜热峰值对应温度为57.16℃。固-液相转变过程明显,只出现一个单峰。此条件下聚合物相变储热微胶囊的潜热值明显增高。在引发剂含量为5%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的储能潜热为72.89 J/g,起始相转变温度为52.70℃,储能潜热峰值对应温度为57.02℃。固-液相转变过程明显。此条件下聚合物相变储热微胶囊的潜热值为上述反应条件中之最低。

表5 引发剂含量与潜热值

当相变微胶囊核壳比为2:1,引发剂为4%,乳化剂为1%时,相变微胶囊的相变温度57.90℃,相变微胶囊的潜热值为122.6 J/g,引发剂的含量从1%~3%变化时,相变微胶囊的潜热值虽然也发生了一点变化,但是变化很微弱,他们的相变温度也基本差不多。当引发剂为4%时,潜热值最大可以达到172.7 J/g。相变微胶囊的相变温度为57.16℃,当引发剂为5%时,潜热值变得很低。综合来看,引发剂对相变储热微胶囊潜热的影响不大,但若其用量过大,会引起相变潜热值的降低。

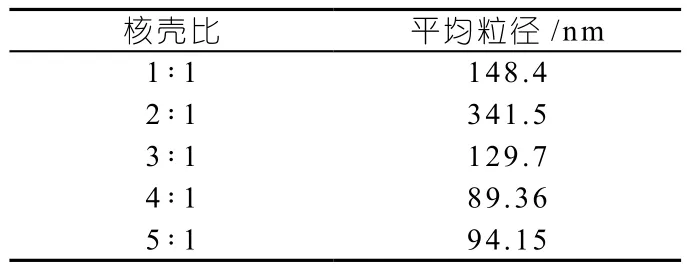

2.5 核壳比对微胶囊粒度的影响

由表6在核壳比为1:1的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的粒径出现双峰分布,分别位于44.95 nm和163.5 nm,而其平均粒径为148.4 nm。这说明,核壳比对聚合物相变储热微胶囊粒径的影响比较复杂,双峰的存在可能是因为生成了不同粒径的聚合物相变微胶囊,也有可能存在纯粹的聚合物粒子或相变材料微粒。有待进一步研究。在核壳比为2:1的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的粒径出现双峰分布,分别位于55.17 nm和303.7 nm,而其平均粒径为341.5 nm。在核壳比为3:1的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的峰值粒径为112.0 nm,而其平均粒径为129.7 nm,均为亚微米尺度。图中还可以看出,粒径只呈现一个单峰,且分布较窄。说明制备的PMMA/硬脂酸相变储热微胶囊粒径较为理想。在核壳比为4:1的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的峰值粒径为95.22 nm,而其平均粒径为89.36 nm,均为纳米尺度。粒径只呈现一个单峰,且分布较窄。说明制备的PMMA/硬脂酸相变储热微胶囊粒径较为理想。在核壳比为5:1的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的峰值粒径为74.42 nm,而其平均粒径为94.15 nm,同样均为纳米尺度。图中还可以看出,粒径只呈现一个单峰,且分布较窄。说明制备的PMMA/硬脂酸相变储热微胶囊粒径较为理想。

表6 核壳比与平均粒径

核壳比对PMMA/硬脂酸相变储热微胶囊的粒径影响较大。随着核壳比的增加,微胶囊平均粒径基本呈现逐渐下降的趋势。且其粒径分布逐渐由双峰分布向单峰分布转变,说明微胶囊粒径分布逐渐变窄。综合分析,制备PMMA/硬脂酸相变储热微胶囊时,核壳比应选择4:1至5:1较为理想。且在此条件下,得到的微胶囊粒径为纳米尺度,可以有效增加聚合物相变储能材料与外界环境的能量交换效果。

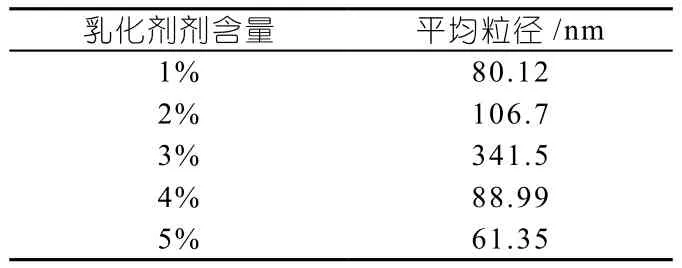

2.6 乳化剂对微胶囊粒度的影响

由表7在乳化剂含量为1%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的峰值粒径为60.83 nm,而其平均粒径为80.12 nm,均为纳米尺度。图中还可以看出,粒径只呈现一个单峰,且分布较窄。说明制备的PMMA/硬脂酸相变储热微胶囊粒径较为理想。在乳化剂含量为2%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的粒径出现双峰分布,分别位于51.34 nm和367.9 nm,而其平均粒径为106.7 nm(大于1 000 nm的为杂质峰)。这说明,乳化剂含量对聚合物相变储热微胶囊粒径的影响比较复杂,双峰的存在可能是因为生成了不同粒径的聚合物相变微胶囊,也有可能存在纯粹的聚合物粒子或相变材料微粒。在乳化剂含量为3%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的粒径出现双峰分布,分别位于55.17 nm和303.7 nm,而其平均粒径为341.5 nm。在乳化剂含量为4%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的粒径出现双峰分布,分别位于185.6 nm和26.51 nm,而其平均粒径为88.99 nm。其主体产品粒径位于亚微米尺度。在乳化剂含量为5%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的峰值粒径为79.01 nm,而其平均粒径为61.35 nm,均为纳米尺度。粒径只呈现一个单峰,且分布较窄。说明制备的PMMA/硬脂酸相变储热微胶囊粒径较为理想。

表7 乳化剂含量和平均粒径

乳化剂含量对PMMA/硬脂酸相变储热微胶囊平均粒径的影响较为复杂,并非单调上升或递减。而是随着乳化剂含量的增加呈现先上升后减小的趋势。此外,当乳化剂用量为1%或5%时,PMMA/硬脂酸相变储热微胶囊的粒度均呈单峰状态,即粒径分布很窄,微胶囊形态均匀,且微胶囊粒径均在纳米尺度。而当乳化剂用量分别为2%、3%和4%时,PMMA/硬脂酸相变储热微胶囊的粒度均呈现双峰状态,说明在此用量下不利于制备粒径均一的聚合物相变储热微胶囊。综合分析,在微波辅助制备PMMA/硬脂酸相变储热微胶囊时,乳化剂用量选择1%或5%较为适宜。

2.7 引发剂对微胶囊粒度的影响

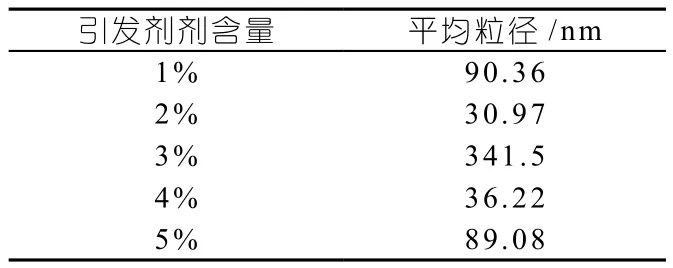

由表8在引发剂含量为1%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的粒径出现双峰分布,分别位于86.19 nm和35.86 nm,而其平均粒径为90.36 nm,均为纳米尺度。这说明,引发剂含量对聚合物相变储热微胶囊粒径的影响比较复杂,同样,双峰的存在可能是因为生成了不同粒径的聚合物相变微胶囊,也有可能存在纯粹的聚合物粒子或相变材料微粒。在引发剂含量为2%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的粒径出现双峰分布,分别位于66.24 nm和13.50 nm,而其平均粒径为30.97 nm,粒径很小,为纳米尺度。在引发剂含量为3%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的粒径出现双峰分布,分别位于55.17 nm和303.7 nm,而其平均粒径为341.5 nm,后两者为亚微米尺度。在引发剂含量为4%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的粒径出现双峰分布,分别位于83.34 nm和14.46 nm,而其平均粒径为36.22 nm,粒径较小,均为纳米尺度。由图可知,在引发剂含量为5%的条件下,实验制备的PMMA/硬脂酸相变储热微胶囊的粒径出现双峰分布,分别位于60.95 nm和217.0 nm,而其平均粒径为89.06 nm。

表8 引发剂含量和平均粒径

引发剂含量对实验制备的PMMA/硬脂酸相变储热微胶囊粒径的影响并不十分规律。但与乳化剂含量的影响类似,同样也是引发剂含量居中时,得到的聚合物相变储热微胶囊粒径较大。而当其含量降低或增加时,微胶囊的粒径均变小,且呈纳米尺度。因此,在制备PMMA/硬脂酸相变储热微胶囊时,引发剂的使用情形应与乳化剂类似。然而,在引发剂含量由1%~5%的整个变化范围内,聚合物微胶囊的粒径均呈现双峰分布,因而他的影响较乳化剂更为复杂,有待进一步深入研究。

3 结论

用微波辅助合成法制备PMMA相变微胶囊材料,反应条件对合成的影响,主要得出以下结论:

以甲基丙烯酸甲酯为囊壁材料,十二烷基苯磺酸钠为乳化剂,偶氮二异丁腈为引发剂,硬脂酸为囊芯材料,采用微波加热的方法,界面聚合制备了不同粒径的PMMA相变微胶囊材料。

核壳比、乳化剂含量、引发剂含量均对微胶囊的热性能有显著影响。设置微波加热时间为15 min,转速600 r/min,功率为300 W时,核壳比为4:1,乳化剂含量为1%,引发剂含量为4%时所制得的产物热性能最佳。

本实验中所研究的核壳比、乳化剂含量、引发剂含量均对微胶囊的粒径有显著影响。经分析,当微波时间为15 min,转速为600 r/min,功率为300 W,核壳比为4:1和5:1,乳化剂含量为1%和5%,引发剂含量为1%时,可以制备出粒径较为均一的PMMA/硬脂酸相变储热微胶囊。