融合机床精度与工艺参数的铣削误差预测模型

熊青春,王家序,周青华

1. 四川大学 空天科学与工程学院, 成都 610065 2. 成都飞机工业(集团)有限责任公司, 成都 610092

五轴联动数控铣削加工是飞机结构件高效加工的最主要途径。随着飞机结构件向大型、整体、复杂、高精方向发展,对制造技术提出了更高的要求[1]。五轴联动数控机床加工中误差源具有时变特性[2],加工误差包括了几何运动误差、切削热误差、伺服控制误差等,复杂薄壁结构的加工中,还易出现让刀变形误差。工程实际中,普遍存在机床服役期长、运动副磨损以致无法恢复出厂精度等因素,使得加工精度不易控制,存在尺寸超差的质量隐患。要控制加工精度,必须对整个工艺系统误差影响因素进行测量、评定,建立可靠的加工误差预测模型十分必要。

五轴数控铣削加工精度的评估现通常是基于加工试件的检测结果进行评定。图1所示NAS979圆锥台试件和图2所示S形试件是常用的检测试件。采用试件评定加工精度需逐台机床试切,评定周期长、成本高,不能适应新产品研发的快速响应要求。基于工厂的设备状态、历史质量数据和工艺知识库,提炼其中隐含的内在规律,以此来预测加工误差是本文拟研究的问题。

图1 NAS979圆锥台试件Fig.1 NAS979 conical part

图2 S形检测试件Fig.2 S-shaped testing part

卢碧红等[3]在对工艺系统运动误差和切削力变形误差检测与辨识的基础上,实现加工精度的预测;党建卫等[4]从铣削力的预测和刀具变形的计算出发获得加工误差。李逢春等[5]在重型数控机床的热误差建模中通过优化温度测点获得机床温度场分布规律,实现精度预测。宋戈等[6]通过建立铣削力预测模型,预测加工让刀误差。上述研究为本文加工误差来源的判定、输入指标的选择奠定了基础。

误差反向传播(Back Propagation) 神经网络模型可以逼近任意连续函数,非线性映射能力强,在农业生产[7]、自然灾害防治[8]、公共安全[9]、交通安全[10]、质量评估与控制[11-12]、可靠性[13]等众多领域发挥了重要作用[14],在加工精度预测领域亦有研究和应用[15-16],但在五轴铣削加工误差预测方面鲜有研究涉及。

从工程实际需求出发,基于非线性系统理论,研究了基于BP神经网络的五轴联动数控铣削加工误差预测模型。设计了一个3层BP神经网络,制定了样本数据规范,并进行训练。以某B-A摆头五轴数控铣床加工的5项典型零件的检测数据进行测试,验证结论表明采用该模型预测数控铣削加工误差的结果是有效的,具有实践价值。

1 BP神经网络

BP神经网络模型是按误差逆传播算法训练的多层前馈网络模型,具有较强的自组织、自适应能力[17-18]。网络中各层节点数及学习系数等参数可根据具体情况设定,有利于实现多输入多输出的数学训练。其数学模型为

(1)

式中:xi为输入量(加工精度影响因素);vij为神经元i到j的权值;t为时间;τij为输入输出间的突触时延;Tj为神经元j的阈值;f(·)为神经元激活函数;Oj为输出加工精度值。

单隐层BP神经网络几乎可以用来拟合所有的非线性函数关系。其拓扑结构如图3所示。

图3 单隐层BP神经网络Fig.3 Single-hidden layer BP neural network

在构建的训练模型式(1)和图3中,输入量:

(2)

隐层输出量:

(3)

网络输出层的输出量:

(4)

采用有导师网络训练模式,期望输出量为

(5)

设输入层到隐层的权值矩阵为W=[wij],阈值为Tj;隐层到输出层的权值矩阵为V=[vjt],阈值为St,k=1,2,…,p;i=1,2,…,n;j=1,2,…,l;t=1,2,…,m。

BP神经网络算法实现信息流动的正向传播和误差控制的反向调整。从输入层开始信息流向的主线表示样本数据输入,输入层只起到将输入样本与权值变量初值相乘并传递给隐层的作用,隐层输入量为

(6)

然后与激活函数相作用:

(7)

随之流向输出层,并与该层的权值变量相作用

(8)

再与该层激活函数相作用得到输出量:

(9)

与期望输出量作差开始进入误差反向调整阶段。在反向误差调整过程中,输出量与期望作差得目标误差E,计算中均采用其均方差,其表达式为

(10)

其均方差表达式为

(11)

BP神经网络算法的正向数据传输和误差反向传播调整的特性,使其具有良好的非线性映射和学习能力,可适用于寻找零件加工精度样本数据背后所隐含的内在规律。

2 指标选择

影响加工误差的因素很多,不同加工对象对机床精度指标敏感性不同。针对飞机结构件,从机床性能及精度、零件特征及其工艺方案的角度来分析加工误差预测的影响因素。

飞机结构件生产车间在发生零件尺寸超差等质量故障时,首先排查设备性能及精度原因。从积累的数据分析,五轴联动机床的结构类型、主轴转速、线性轴定位精度、旋转轴定位精度、主轴跳动、机床的动刚性、动态特性、服役年限等指标均影响其加工精度。机床动刚性和动态特性是定性评价,无量化检测数据表征,在本文忽略。因此,在机床性能及精度方面,选取机床结构类型(Machine Types, MT),主轴转速(Rotation Velocity of Spindle, RVS),线性轴定位精度(Positioning Accuracy of Linear axes, PAL),旋转轴定位精度(Positioning Accuracy of Rotation axes, PAR),主轴径向跳动(Run-Out of Spindle, ROS),服役年限(Service Time, ST) 6项指标。

从零件特征及加工工艺的角度看,若零件刚度及加工工艺刚性好,其加工精度则与设备精度密切相关,反之,则加工精度还受制于零件特征及加工工艺方案。零件的最小壁厚、最小壁厚出现部位、装夹方式、加工刀具最大长径比、轮廓精加工刀具长径比等因素均影响加工工艺系统刚性,进而影响加工精度。同时切削实验数据显示,刀具的长径比越大,让刀误差也越大,飞机结构件轮廓精加工一般需五轴联动加工,刀具长径比对加工让刀误差的影响更为显著。因此,在零件特征及加工工艺方案方面,选取工件最小壁厚(MInimum Wall Thickness, MIWT),最小壁厚所在部位(Location of MInimum Wall Thickness, LMIWT),装夹方式(Clamping Method, CM),最大刀具长径比(MAximum Length-Diameter of Cutter, MALDC),最大刀具长径比刀具加工部位(Location of MAximum Length-Diameter of Cutter, LMALDC),轮廓精加工刀具长径比(Length-Diameter of the Fine Contour milling cutter, LDFC)等6项指标。

根据设备应用情况,生产车间定期检测机床的精度数据。表1是某数控机加车间结合设备特点和自身检测条件所做的设备定检,每个月检查一次。主轴径向跳动、线性轴和旋转轴定位精度这3项精度指标若恶化,零件质量风险增大,因此从该表中提取上述3项精度指标作为加工误差预测模型的输入。

表1 某五轴机床检测项目Table 1 Inspection items of a five-axis machine tool

因此,共列出了MT,RVS,PAL,PAR,ROS,ST,MIWT,LMIWT,CM,MALDC,LMALDC,LDFC等共12项加工精度影响因素及其表征值,其中第1~6项为机床结构及精度参数,第7~8项为零件特征参数,第9~12项为加工工艺参数。如表2所示,将上述参数作为加工误差预测模型的输入。

表2 五轴联动铣床加工精度影响因素及变量Table 2 Influence factors and variable of machining accuracy of a five-axis machine tool

3 样本数据采集

将车间五轴联动数控铣床所加工零件的加工工艺、NC代码、日常机床精度检测数据、所加工零件的三坐标测量机测量数据加以分类和分析,选取5台设备,设备类型包括加工飞机结构件常用的虚拟轴机床、龙门AB摆角铣床、龙门AC摆角铣床、桥式AC摆铣床、立式AB摆角铣床等,每台设备10项零件,零件类型涵盖典型的飞机框、梁、肋、接头、壁板等结构件,依据不同零件特征加工后的三坐标测量机测量数据及检验结论,采集每项零件的加工误差,形成样本数据50条,并将收集到的数据进行标准化处理。样本数据的选择要覆盖机床所能加工的零件特点。其中5条典型数据如表3所示。

表3 经过处理的加工精度样本数据Table 3 Data of processed sample of machining accuracy

4 评估模型实现

基于前述3层BP神经网络来实现五轴联动数控铣床的飞机结构件加工误差预测。

4.1 网络结构

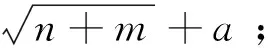

4.2 参数确定

BP神经网络需确定3个重要的参数,包括学习率(Learning Rate)、目标误差(Goal)和阈值(Bias)。学习率越大,训练和拟合速度越快,但是学习率太大时,将影响网络的稳定性,导致无法收敛,通常学习率的取值范围在0.01~0.8之间,本文取0.05。误差函数采用均方误差E。通过训练使实际输出尽可能接近期望输出,即使误差E趋向最小。本文目标误差设为0.005,初始阈值为0。

4.3 传递函数

BP网络的传递函数有多种,常见的有对数Sigmoid函数、正切Sigmoid函数以及线性传递函数Purelin。Purelin的输入值和输出值可以取任意值。

对数Sigmoid(S形曲线)函数的输入值可以取任意值,输出值在0和1之间。Sigmoid简称Logsig。Logsig函数公式为

(12)

正切Sigmoid函数的输入值可以取任意值,输出值在-1和1之间,其又称为双曲正切函数(tanh),或称tansig,可以替代Logsig。

(13)

对比结果表明隐层的传递函数用tansig函数比Logsig函数的误差小,因此隐层采用tansig函数。输出层则采用线性传递函数。

4.4 编程实现

用MATLAB2013b编程实现,经过18 767次迭代训练,达到预设精度0.005,误差变化趋势如图4所示。训练及回归情况分别如图5和图6所示。

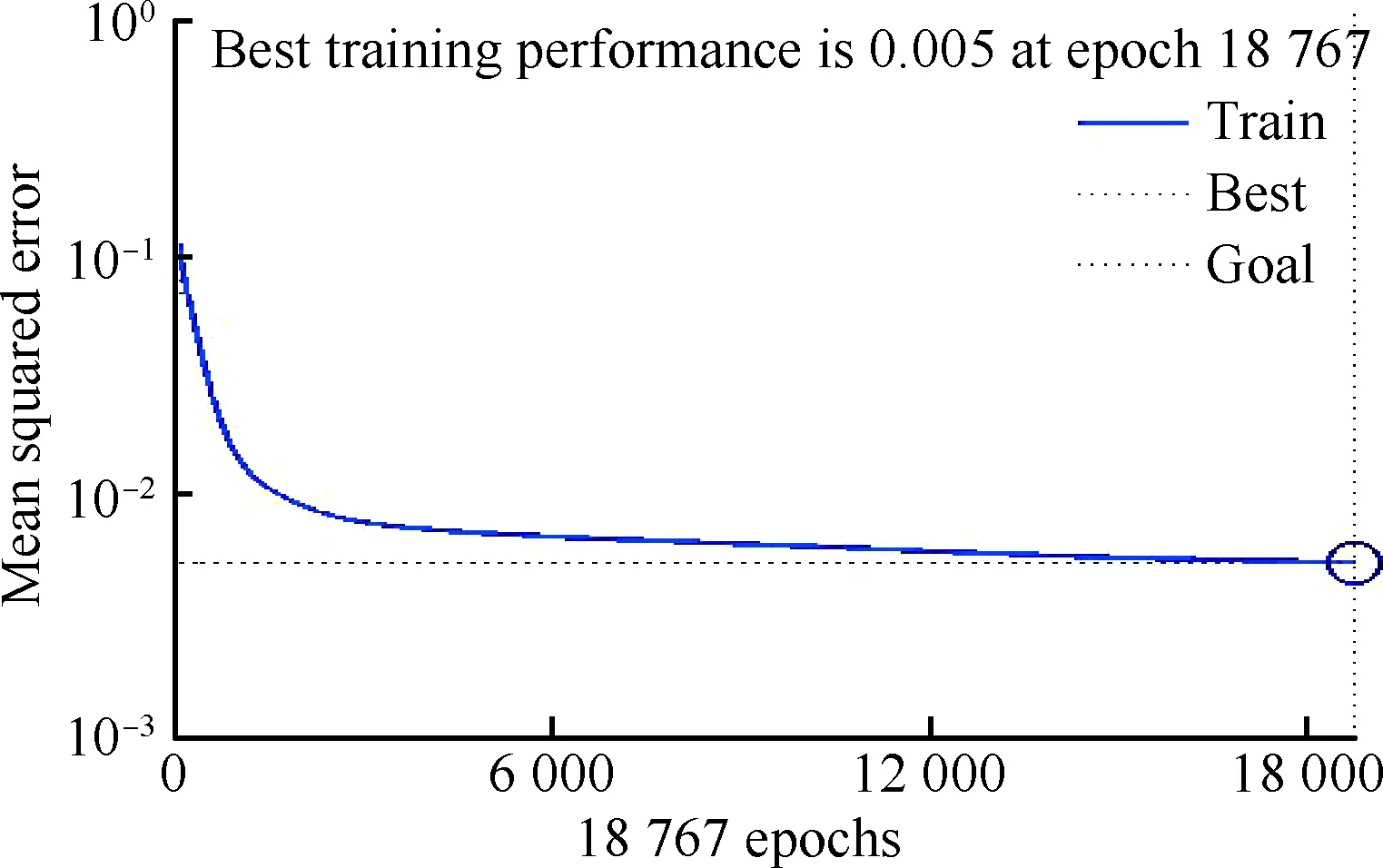

五轴联动铣削加工误差拟合值与实际值如图7所示。训练网络的输入样本数据必须进行归一化处理,输出数据须进行反归一化处理。如对输入样本不进行归一化处理,虽经过多次迭代,均方误差MSE可以降低到预定值,但其拟合值与实际值误差较大。

表4为加工误差范围与加工精度等级对应关系,根据飞机结构件制造技术要求的特点,按照加工误差范围分布,将五轴联动铣削的加工精度分为9个等级。

图4 均方误差变化趋势Fig.4 Trend of mean squared error

图5 神经网络训练状态Fig.5 Neural network training state

图6 神经网络训练回归Fig.6 Neural network training regression

预测评估出机床加工误差范围后,按照表4所示的对应关系,转化为加工精度等级,供工艺技术人员判别和进行机床的选择。

工艺技术人员制定工艺方案时,结合零件制造技术要求,以及预测评估得到的机床加工精度等级,对机床的选择和工艺方案进行优化,获得加工质量风险最小的解决方案。

为验证所训练的网络对加工误差预测的准确程度,选取5项典型零件进行测试。5项零件分别为飞机结构框、梁、肋、壁板、接头。将5项零件的12项加工精度影响因素及其表征值数据归一化处理后输入网络计算,预测结果如表5。预测加工误差数据与实际加工误差范围的对比结果表明,模型精度较高,所选5项零件中,预测的最大误差为10.08%。

图7 铣削加工精度拟合值与实际值Fig.7 Fitting and actual values of machining accuracy

若因设备状态发生变化,导致与设备精度有关的样本数据更改,需重新训练网络,表5的预测结果将随之发生变化。在设备状态不变的情况下,如果工艺方案变更导致与加工工艺有关的样本数据更改,也需重新训练网络,表5的预测结果亦将随之发生变化。

表4 加工误差范围与加工精度等级对应关系Table 4 Relation between tolerance zone and machining accuracy grade

表5 测试零件实际加工误差范围和预测加工误差对比Table 5 Comparison of actual machining tolerance zones and predicted machining accuracy of test parts

5 结 论

1)对加工误差进行预测,可避免选择采用低精度的工艺系统加工高精度要求的零件,降低产品质量风险。本文将神经网络应用到飞机结构件五轴联动数控铣削加工误差预测中,建立了加工误差的BP神经网络预测评估模型。

2)该模型考虑了影响加工精度的机床精度指标和性能参数以及零件特征、工艺方案等,克服了仅考虑机床精度难以预测加工误差的难题。

3)飞机结构件的特征和加工工艺对加工精度产生的影响可以通过网络结构参数映射到实际的加工精度预测值中,训练网络的样本数据是决定网络结构参数的源头。

4)实际验证结果表明,采用神经网络方法对加工精度进行预测是可行的,该方法可推广至其他行业的机械加工领域。