腐蚀影响下深海平台系泊锚链疲劳损伤评估

杜君峰,张 敏,徐霄龙,李华军

(1.中国海洋大学 山东省海洋工程重点实验室,山东 青岛 266100;2.西门子(中国)有限公司上海分公司,上海 200082)

0 引 言

船舶与海洋工程结构的疲劳主要是在波浪、脉动风和流等环境载荷引起的交变应力作用过程中的损伤累积。目前,结构疲劳损伤评估方法主要包括确定性分析方法(deterministic method)、谱分析法(spectral method)及时域分析方法(time domain analysis method)。其中,时域分析方法可充分考虑环境与结构耦合动力分析过程中各种非线性因素的影响,计算精度最高,通常被视为结构疲劳累积损伤评估的标准方法[1]。

然而,海洋工程结构所处的海洋环境条件恶劣、多变,影响其疲劳累积损伤的因素很多。其中,海水及海生物的腐蚀作用对结构疲劳损伤的影响尤为显著。但由于腐蚀是一个长期逐渐积累的过程,模型试验及现场实测的周期长,研究难度大[2]。为了能简单、明确地给出钢结构的腐蚀情况,陆续有学者以船舶腐蚀实测数据为基础提出不同的腐蚀模型,如线性模型、双线性模型、三线性模型及指数模型等[3],给工程设计提供理论指导和参考依据。但不同的腐蚀模型对结构腐蚀量的估计有较大差别,进而也会引起较大的疲劳损伤评估差异。目前虽然有较多的关于腐蚀疲劳的研究成果[4-7],但尚未发现有关不同腐蚀模型对结构疲劳损伤影响规律的研究文献。

本文首先比较分析了各种常用腐蚀模型对锚链结构的腐蚀速率;然后,以深海半潜式平台系泊锚链为研究对象,通过耦合动力分析得到锚链张力时程,应用基于雨流计数法[8]和P-M线性疲劳累积损伤模型的时域疲劳计算方法对不同腐蚀模型对结构疲劳损伤的影响规律进行研究,为腐蚀环境下海洋工程结构的疲劳损伤评估中的腐蚀模型选择提供依据。

1 疲劳计算基础理论

1.1 张力—寿命(T-N)曲线

锚链疲劳累积损伤的计算是以P-M线性累积损伤模型和张力—寿命(T-N)曲线为基础的。其中,T-N曲线一般是依据实测数据模拟得到,可表示为[9]

式中:N表示某确定循环张力作用于锚链致使其疲劳破坏时的循环次数,R是循环张力范围与最小破断张力(minimum breaking strength,MBS)之比,M 和K是由疲劳试验得到的经验系数,前者表示T-N曲线的斜率,后者是其截距。表1给出了不同锚链形式对应的系数取值,在本研究中,用到的有档锚链。

为能在图中更形象地表示T-N关系,通常将上述公式进行对数转换,可得到

表1 M和K取值表Tab.1 Values of M and K for different mooring lines

显然,lgN和lgR呈线性关系,各模型的曲线如图1所示。图中,各直线的斜率就是T-N曲线公式中的系数-M,与lgN轴的截距为lgK。

1.2 疲劳累积损伤时域计算方法

图1 不同锚链的T-N曲线(Lm=0.3)Fig.1 T-N curves for different mooring lines

目前,结构疲劳计算方法主要有确定性分析方法、谱分析法和时域计算方法,其中确定性分析方法是将统计波浪工况分别按规则波进行模拟,无法体现波浪荷载的随机特性;频域法计算速度快,但其是基于线性假设,不能考虑荷载及系统非线性因素对结构疲劳损伤的[10]影响,计算精度难以保证;时域计算方法消耗机时较长,但其可充分考虑波浪荷载的随机特性及波浪与结构耦合动力分析过程中的非线性特性,是目前计算疲劳损伤最为精确的方法,被视为疲劳损伤评估的标准算法[1]。对于深水浮式结构系统,环境条件、结构系统等都具有强非线性,进行疲劳损伤评估时需要采用时域疲劳计算方法。

对于波浪散布图中的每一个短期工况,充分考虑环境荷载和浮式平台/系泊系统非线性特征,通过时域耦合动力分析得到锚链的张力时程,每个工况数值模拟时间为3小时。针对张力时程曲线,利用雨流计数法对张力幅值进行统计,得到张力幅值-循环次数的统计数据。由P-M线性累积损伤模型,可得到第i个工况的损伤为

式中:i为工况序号,Dami为第i个工况对锚链造成的年损伤,pi为第i个工况的发生概率,s为该工况中张力幅值,ns为张力幅值s的循环次数,Ns为张力幅值s作用下造成锚链疲劳破坏时的发生次数,可由T-N曲线计算得到。

对波浪散布图中的各工况对锚链造成的疲劳损伤进行求和,得到锚链总的年损伤Dam:

2 海洋工程结构腐蚀模型介绍

对于海洋工程结构,在进行疲劳损伤分析时,必须考虑海洋环境腐蚀作用的影响。对于无腐蚀保护系统的海洋工程结构的腐蚀过程,可将其分为两个阶段:第一个阶段,工程结构受腐蚀的影响较大,腐蚀速率较快,本阶段可以持续大约4~5年;第二个阶段,随着腐蚀过程的不断进行,结构表面逐渐形成一层氧化层,对结构起到一定的保护作用,有效地减缓了腐蚀速率。目前为止,已有大量学者通过船舶锚链腐蚀实测数据或刮片试验数据拟合了各种不同的腐蚀模型,这里对常用的结构腐蚀模型进行简单归纳总结(以t表示结构服役时间,单位为年;d表示结构单侧腐蚀量,单位为mm):

Southwell提出的线性模型认为结构在整个生命周期中的腐蚀速率是恒定的、均匀的,其累积腐蚀量公式经Melchers拓展后可表示为[11],

Melchers拓展后的Southwell双线性模型[11]将腐蚀过程分成两个阶段,且第二个阶段较第一个阶段腐蚀速率有所减慢。

Melchers提出的三线性模型[12],将腐蚀阶段分为三个阶段,且随着时间的迁移腐蚀速率逐渐减小,

Melchers与Southwell提出了指数模型,

工业界算法,API[9]规范建议:在浪溅区及硬质海底触地点附近区域,锚链直径按每年腐蚀0.2-0.4 mm计算(双侧腐蚀,为上述公式所描述的单侧腐蚀的两倍);其他较为温和的区域,采用直径年腐蚀0.1-0.2 mm的速率计算。这里对锚链计算,计算区域在导缆孔附近,为环境较为温和的区域,锚链直径采用0.2 mm的年腐蚀速率进行计算,也就是说材料的单侧年腐蚀量为0.1 mm,故该API的腐蚀模型可用(9)式表示。同时规范规定,如果直径腐蚀超过初始值的20%,结构必须进行更换。

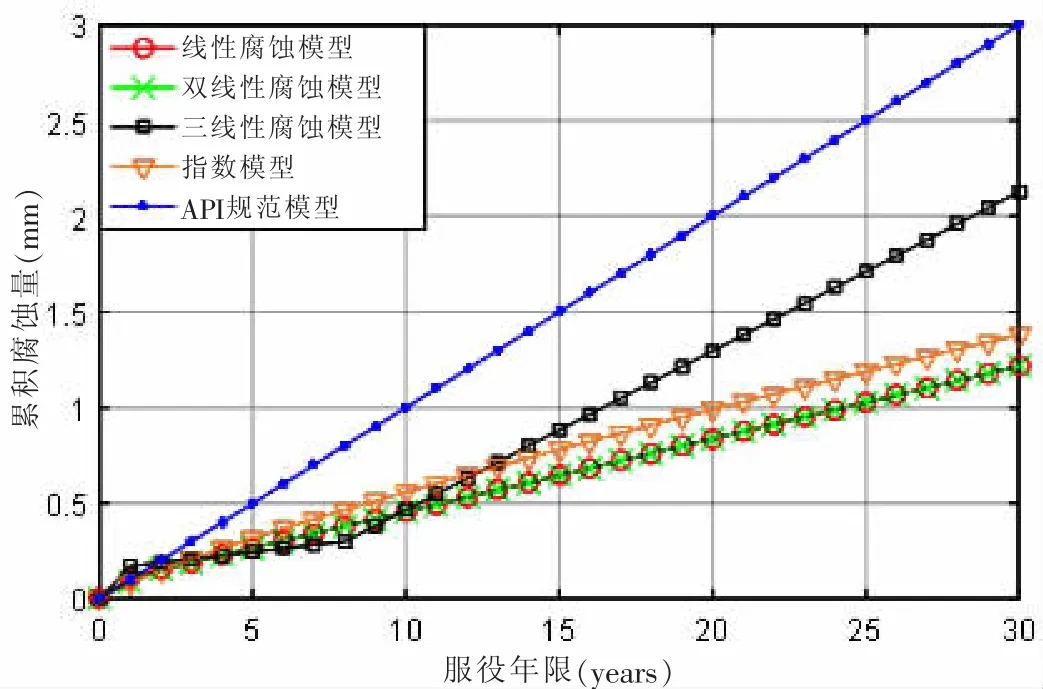

由于实测数据的限制,上述双线性和三线性模型的最高年限为16年,为了能系统地对各个模型进行比较,我们将它们的使用范围简单地扩展到30年(本文研究平台系统的设计寿命)。将上述腐蚀模型对结构腐蚀量的预测作图如图2所示。由图2可以清晰地看出,在30年的服役期内,线性模型和双线性模型对结构腐蚀量的预测是最为保守的,其次是指数模型、三线性模型,预测腐蚀量最大的是API的推荐规范。

3 算例分析

3.1 数值模型

图2 不同腐蚀模型腐蚀量对比Fig.2 Corrosion curves for different corrosion models

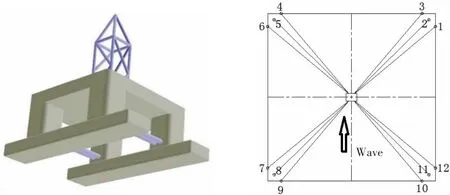

为研究上述腐蚀模型对结构疲劳损伤的影响规律,本文建立了某深海半潜式平台及其系泊系统耦合动力分析模型,图3给出了半潜式平台模型及其系泊系统布置形式。该目标半潜式平台为典型的双浮筒四立柱半潜式平台,平台主体总长为114.07 m,型宽为79 m,吃水18 m,排水量为52 275 t;平台采用分组式半张紧系泊系统,每根系缆包含锚链—钢缆—锚链三段,系缆分为四组,每组三根,与x轴的夹角分别是40°,45°和50°,系缆具体属性见表2。所有系缆中,迎浪向的9#和10#缆所受波浪荷载最大,在后文的疲劳评估计算中,以10#缆为具体研究对象。

图3 半潜式平台及其系泊系统布置图Fig.3 The semi-submersible platform model and horizontal projection of the mooring system

表2 系泊系统布置Tab.2 Mooring system configurations

3.2 环境条件

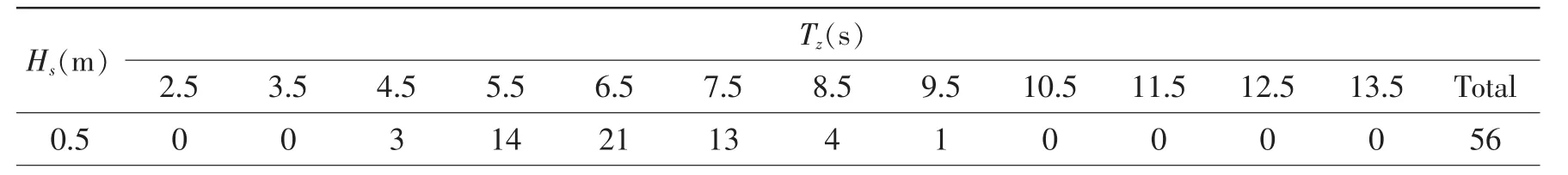

结构的疲劳损伤是长期的累积效果,计算需要平台作业所在海域的长期波浪分布情况。本文选择了北大西洋海区的波浪长期统计情况进行计算,共73个工况,见表3所示。

表3 北大西洋波浪散布图Tab.3 Wave scatter of North Atlantic Ocean

续表3

在波浪荷载计算时,选择JONSWAP谱对随机波浪进行描述,

式中:Hs为有效波高;ωm为谱峰频率,且 ωm=0.778×2×π/Tz,其中 Tz为跨零周期;γ 为谱峰因子,其平均值为3.3;σ为波浪谱形状参数。

3.3 腐蚀情况下锚链疲劳损伤计算

以实际结构设计为依据,本文假定海洋环境对锚链结构的腐蚀是均匀的,且腐蚀效果用直径损失来表示。在30年服役期内,按照不同的腐蚀模型对锚链直径进行逐年缩减,则其直径变化可用下式表示:

式中:D0为锚链的设计直径,单位为mm;t为服役时间,单位为年;d()t为钢结构在海水中的累积腐蚀量,单位为mm。

由图4可以看出各腐蚀模型对锚链直径损失的贡献规律,最大腐蚀量为3 mm,直径损伤量为6 mm,小于11.31 mm(直径56.57 mm的20%),不在API规范规定的失效范围内,锚链仍可继续使用。

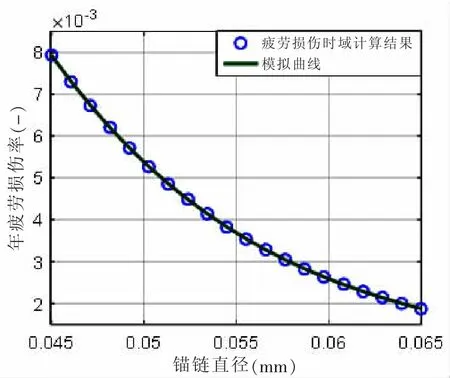

针对五个不同模型逐年的腐蚀情况,在30年的服役期内,每个模型对应30个直径值,而每个直径都需要计算其对应的年疲劳损伤,即需模拟73个短期3小时时域工况—工况过多,重复计算量大。为减少计算工况,我们在跨越实际直径范围内,选择了20个直径值,对每一个直径值严格按照时域耦合动力分析方法计算系统响应,得到系缆张力时程,然后应用雨流计数法对锚链张力进行统计分析,得到张力范围-循环次数统计值,最后利用T-N曲线和P-M疲劳损伤线性累积模型对锚链年疲劳损伤进行估计。在得到锚链在各个直径下的年疲劳损伤后,利用最小二乘法对锚链年疲劳损伤与直径的关系进行数值模拟,得到其较为准确的四次数值表达式

图4 基于各腐蚀模型的锚链直径变化Fig.4 Diameter of mooring chain calculated based on different corrosion models

式中:Dam(D)表示锚链直径为D时的年疲劳损伤;α、β、θ、γ和λ分别是表达式四次项、三次项、二次项、一次项和常数项的参数,分别为926.648 5,-398.508 7,65.255 5,-4.854 6和 0.140 1。如图 5所示,计算值与数值表达式的模拟结果吻合较好,对应20个直径值的年疲劳损伤标准差为4.0×10-06,精度较高。

利用所获得的锚链疲劳损伤与直径之间的关系式,可计算得到不同腐蚀模型下锚链在服役期内各年的年疲劳损伤,结果如图6所示。

图5 锚链年疲劳损伤-锚链直径曲线图Fig.5 Mooring chain annual fatigue damage-diameter curve

对服役期内锚链年疲劳损伤量进行求和叠加,得到表4所描述的模型0至模型5所对应的锚链疲劳累积损伤值及安全系数(服役期内疲劳累积损伤的倒数);而模型6,是工业界另一种常用的考虑腐蚀的锚链疲劳损伤计算方法,其按API规范的腐蚀规律计算得到服役中间年限时的累积腐蚀量,以此直径下的年疲劳损伤量作为锚链在服役期间的平均年损伤量,其与服役年限的乘积即为锚链在服役寿命内的疲劳累积损伤。

图6 服役期内各年的年疲劳损伤量Fig.6 Annual fatigue damage in design life

表4 不同腐蚀模型计算得到的疲劳寿命安全系数Tab.4 Safety factor of fatigue life based on different corrosion models

为能更为形象地表征腐蚀对疲劳损伤的贡献及各腐蚀模型间的计算结果对比,现以未考虑腐蚀效应的疲劳计算结果为基础,将各模型计算得到的疲劳损伤进行标准化,如图7所示。

由图7可以看出,海水腐蚀对锚链直径的侵蚀可很大程度地增大锚链的疲劳损伤值,增大比例达10%-23%,影响效应显著。在逐年计算疲劳损伤的五种腐蚀模型中,线性和双线性模型结果较为一致,对疲劳损伤的估计最为保守,所求得的安全系数最大,对锚链要求最低;API规范所建议的腐蚀规律估计的锚链疲劳寿命最为保守,计算得到的安全系数最小,对结构要求最为严格。依据API规范建议的腐蚀规律的两种评估方法,逐年计算的方法得到的损伤值较大,而工业界常用的平均腐蚀的概念相对逐年计算法存在安全隐患,但相对于其他模型来讲,对疲劳寿命的评估依旧保守。

图7 不同腐蚀模型对应的疲劳累积损伤Fig.7 Cumulative fatigue damage based on different corrosion models

3.4 工程建议

在实际海洋工程设计过程中,应依据不同的设计阶段和要求,选择不同的腐蚀模型:

(1)初步设计阶段

可选择表4所述的模型6,仅仅需要计算出平均腐蚀直径所对应的平均年损伤量,缩短设计周期,有力推动项目进展;

(2)详细设计阶段

(a)若材料腐蚀模型未知,可选择API规范推荐的腐蚀模型,以保证足够的安全性;

(b)若材料腐蚀模型已知,应选择对应的腐蚀模型在服役期内逐年进行计算,得到累积疲劳损伤;如果工期紧张,也可借鉴模型6的计算方法,计算其在服役期内平均年疲劳损伤。

4 总结与结论

本文以某深海半潜式平台及其系泊系统为研究对象,考虑海水环境对锚链的逐年腐蚀作用,应用时域疲劳计算方法对系泊锚链疲劳累积损伤进行评估,得出了以下结论:

(1)提出了特定平台结构与环境输入下的锚链疲劳损伤与直径的关系模型,得到了锚链年疲劳损伤-直径非线性表达式;

(2)以年疲劳损伤—锚链直径关系式为基础,对不同腐蚀模型对锚链结构的腐蚀疲劳进行了研究,发现锚链腐蚀对其疲劳累积损伤的影响是显著的;同时,通过研究发现在所有的腐蚀模型中,线性腐蚀模型和双线性腐蚀模型对疲劳累积损伤的评估最为保守,对锚链强度要求最低;而API规范推荐的腐蚀模型对产品要求最为严格,其评估的疲劳损伤安全系数最低;

(3)给出了实际海洋工程疲劳设计时的疲劳模型选择建议。