智能型皮带给料机的开发与设计*

□ 杭柏林 □ 仲广民 □ 刘 展

1.青岛科技大学机电工程学院 山东青岛 266061

2.青岛万龙智控科技有限公司 山东青岛 266042

1 设计背景

在橡胶、食品、医药等行业中,制备部分产品需要将多种原材料在不同工位的设备上按一定比例混合加工,其中每个工位负责一种原料。这种将原材料按一定比例混合的过程称为配料,其混合配比的精确度直接关系到产品质量的优劣,因此按特定配比精确配料是保证产品质量的一个重要工艺环节[1]。目前在配料车间内,较为常见的给料设备是螺旋式给料机[2]与振动式给料机[3]。螺旋式给料机的优点是运行可靠、输送量大,但叶片和料槽较易磨损,不利于干燥,进料口空间小,容易造成堵料现象。振动式给料机虽然结构简单、功率小,但易造成物料碎裂,不能输送粘结性的物料。相比于螺旋式给料机和振动式给料机,传统的裙带式皮带给料机[4]具有输送能力大、便于实现程序化控制的特点。基于传统机械结构,进行裙带式皮带给料机机械结构与控制方法的设计改造,可以提高系统的稳定性和给料的精确性[5-6]。

笔者分析了影响给料设备微给料的因素,对传统裙带式皮带给料机进行机械结构改造,设计了智能型皮带给料机,并选用落差预估控制算法[7]进行数值仿真,分析设计效果,以使设备达到高效率、高精度、强稳定性、智能控制的要求。

2 微给料影响因素

影响给料机微给料的因素主要有物料下落的冲击力、下料落差的产生和给料动作的滞后等[8],其中对称量精度影响最大的是下料落差的产生。前文所述常见的给料机在机械结构上普遍没有设计微给料机械结构。为了能够实现给料机的微给料,许多设备选择提前关闭给料门来克服由下料落差引起的称量误差。但由于各种因素的影响,下料落差值是随机的,采用预关门方法,需要保证试验条件不变,但实际控制参数是实时变化的,给料机给料的稳定性比较低[9]。

针对影响给料机微给料的因素,笔者在给料机上增加微给料调节结构与料层厚度调节机构,设计了智能型皮带给料机,并结合现有的下料落差控制算法进行工程改进,通过在给料过程中调节给料速度,控制给料流量与给料精度,提高控制系统的可控性、实时性,提高给料精度与效率。

3 智能型皮带给料机的结构设计

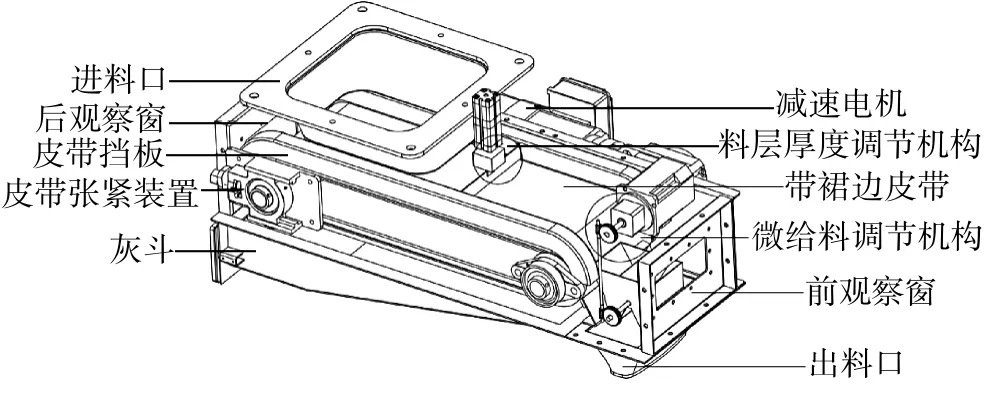

智能型皮带给料机的结构如图1所示,具体包括减速电机、料层厚度调节机构、带裙边皮带和微给料调节机构等。

▲图1 智能型皮带给料机结构

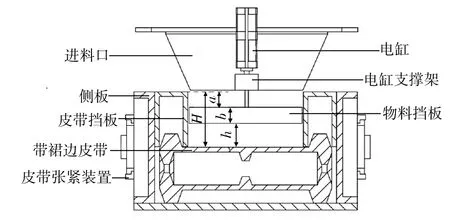

智能型皮带给料机在工作时,物料从进料口进料,带裙边皮带以初始速度V0开始运送物料。料层厚度调整机构设定两个挡位调节料层的高度,皮带输送物料落入下方计量秤上。皮带的带速不断降低,进入微给料阶段后,皮带停止转动,微给料调节机构开始缓慢给料,物料下落至出料口底部的计量秤上。当计量秤称得物料处于误差允许范围之内后,微给料调节机构停止给料,物料称量结束。图2所示为智能型皮带给料机的料层厚度调节机构,H为给料机物料挡板上下移动的高度,H=70 mm;a为物料挡板顶部可以移动的高度,0≤a≤40 mm;b为物料挡板宽度,b=30 mm;h为物料厚度调整范围,0≤h≤40 mm。由于电缸具有控制精度高、易与可编程序控制器连接的特点,因此可以根据控制参数预先设定好电缸移动的距离,使电缸推动物料挡板上下运动,调整物料厚度在 40~20 mm与 20~10 mm这两个挡位上。

▲图2 料层厚度调节机构

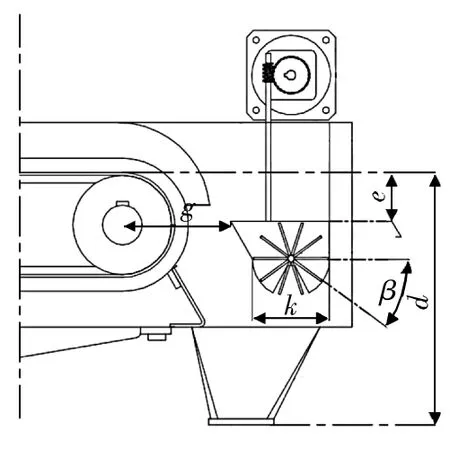

微给料调节机构如图3所示,e为皮带到微给料调节机构的垂直距离,e=40 mm;g为皮带驱动轴到微给料调节机构的距离,可由物料到达皮带末端的速度和e来确定;k为微给料调节机构储料仓的长度;d为皮带到出料口的距离;β为微给料调节机构储料仓的扇叶每次可以转动的角度。在微给料阶段,由减速电机驱动蜗轮蜗杆带动扇叶转动β角度,会有微量的物料落入计量秤上。待计量秤称得物料的误差缩小至误差允许范围之内后,微给料调节机构停止工作。微给料调节机构在微给料阶段前处于静止状态,工作时通过皮带初始速度以抛物线形式抛洒物料落入机构内部。

▲图3 微给料调节机构

4 配料控制系统的改进

4.1 控制系统

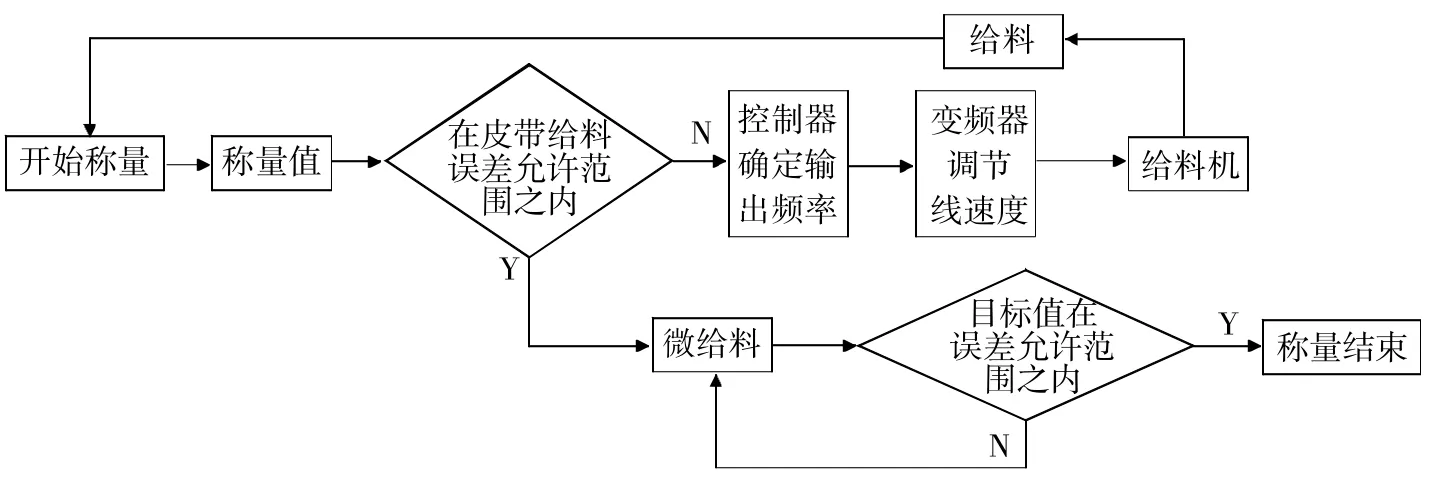

智能型皮带给料机控制系统流程如图4所示,采用基于给料速度的闭环控制,以物料的给料速度为控制参数,通过改变电机的转速控制皮带的线速度。当皮带给料处于误差允许范围之内后,微给料调节机构开始执行微给料,实现目标值后称量结束。

4.2 基于给料速度的控制模型

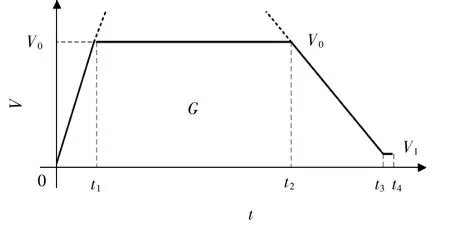

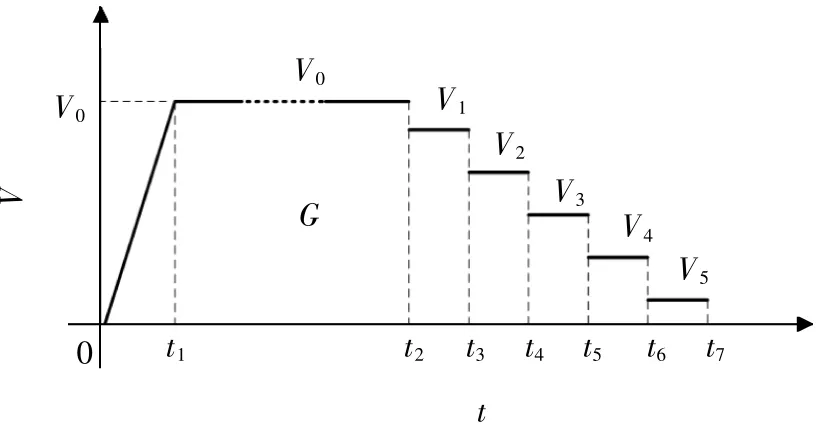

基于给料速度的闭环控制,以物料的给料速度为控制参数,对各因素的变化均以改变振动力或电机转速的方式加以控制,克服了各种因素对称量精度和生产效率的影响。图5给出了理想速度变化目标模型,对应多段速度给料方法。在实施配料过程中,对速度控制的方法进行了工程化改进,便于使用可编程序控制器进行控制,如图6所示。

在实际称量控制过程中,由于给料的真实速度始终围绕理想速度曲线在波动,模型各给料速度的转换必须与实际给料速度匹配控制,这样效果才最佳。根据配比的要求,物料的称量在指定时间内完成,并保证称量的精度。物料称量的过程是对物料质量的累积过程,随着时间的延长,称量的质量G不断接近目标值Gs。根据配料速度变化、称量和机械系统特性等要求,在30 s内需完成最大10 kg的称量。利用倒推法,t2~t7各段称量时间均设为 3 s,在称量速度V5、V4、V3、V2、V1依次为 20 g/s、60 g/s、120 g/s、200 g/s、300 g/s 时,称量时间为15 s,称量2.1 kg。剩余物料7.9 kg以V0的速度进行称量,则初始给料速度V0不应低于527 g/s。

4.3 相关控制参数

根据智能型皮带给料机的结构和工作原理,输送物料的量即为称量质量G。G与给料机出口宽度W、料层高度hn、皮带线速度U、称量时间t的关系为:

式中:ρ为物料的堆积密度,g/cm3。

根据工程经验,给料机的物料出口宽度W一般设计为 100~200 mm,料层高度hn一般设计为 10~40 mm,皮带线速度U一般≤300 mm/s,且频率在50~80 Hz间变化时实现皮带线速度U在20~300 mm/s间连续可调。

在橡胶行业生产工艺的配料中,氧化锌是配料量最大的品种,能满足该物料配料的要求,其它物料即可满足要求。以氧化锌为例对智能型皮带给料机各参数进行确定。依据式(1)有:

▲图4 智能型皮带给料机控制系统流程

▲图5 理想速度变化目标模型

▲图6 可编程序控制器控制模型

给料速度V为:

根据在30 s内完成10 kg物料称量的要求,最大称量速度Vmax不应低于527 g/s,称量时间为15 s,称量质量G为7.9 kg,氧化锌的堆积密度ρ=0.4 g/cm3,料层高度hn取40 mm。

当W=100 mm 时,由式(2)得U=329 mm/s,由式(3)得V=526 g/s。

当W=150 mm 时,由式(2)得U=219 mm/s,由式(3)得V=526 g/s。

当W=200 mm 时,由式(2)得U=165 mm/s,由式(3)得V=528 g/s。

笔者以U=300 mm/s、hn=30 mm、W=200 mm 作为一组设计参数,由式(3)得V=720 g/s>527 g/s,满足设计要求。

5 数值仿真

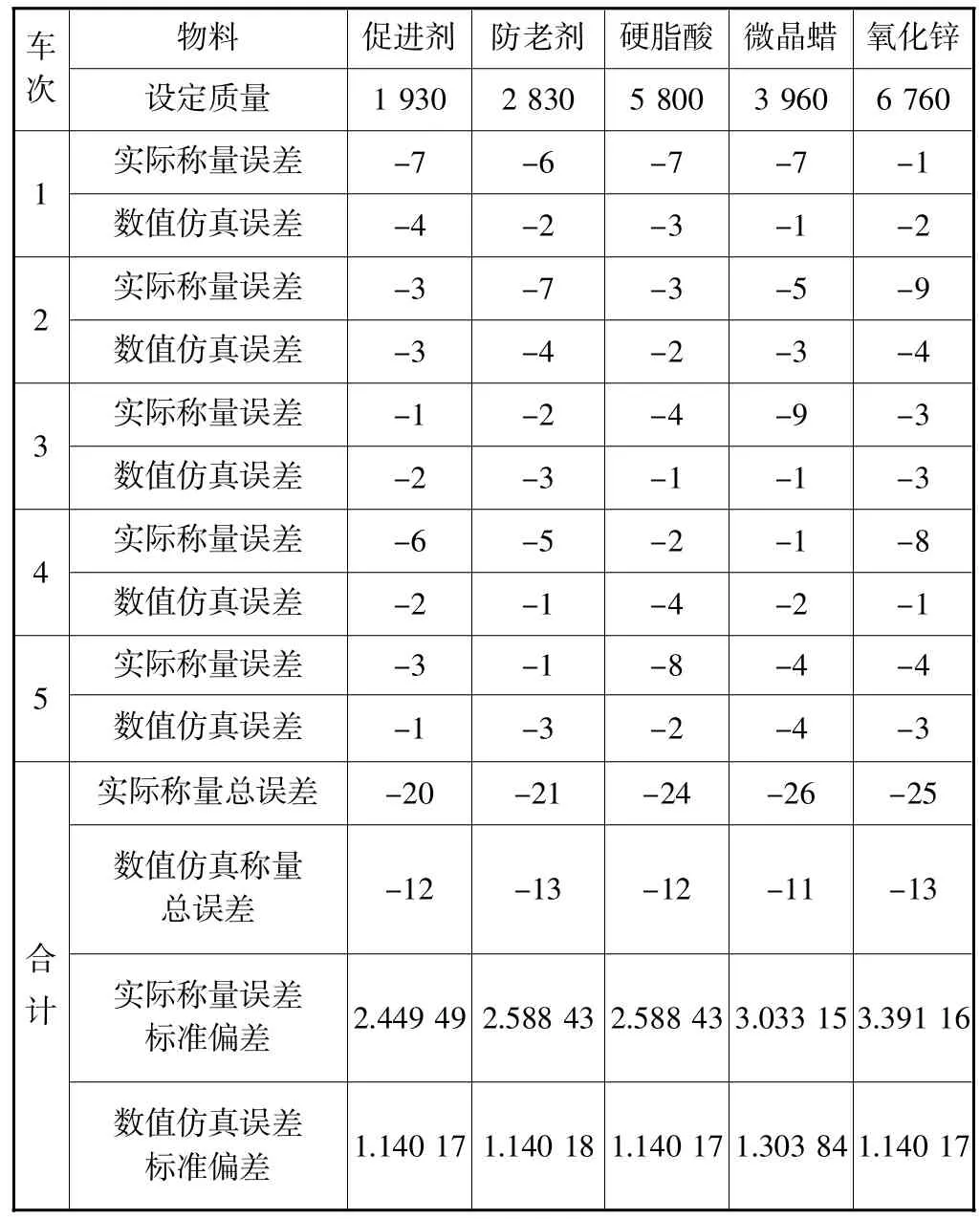

基于下料落差预估模型[10],采用Visual Studio中的C#语言编程进行数值仿真。为更贴合实际,数值仿真速度的设定值叠加了±10 g/s的随机变化量。选取一种配比进行仿真,配比中的物料及相关参数见表1。

表2所示为在相同配比下,车间实际称量误差与数值仿真误差的比较。每车次的实际称量误差为生产车间现场采用脉动加料法时的实际称量与设定质量的误差。数值仿真误差为采用下料落差预估模型的智能型皮带给料机数值仿真结果与设定质量的误差。由表2可知,生产车间现场给料实际称量误差的最大标准偏差为3.391 16 g,最小标准偏差为2.449 49 g,智能型皮带给料机数值仿真误差的最大标准偏差为1.303 84 g,最小标准偏差为1.140 17g,后者的称量稳定性要远好于前者。

表1 物料及相关参数

表2 误差比较 g

根据表2的数据还可以明显看出,智能型皮带给料机每车次物料的数值仿真总误差均小于车间现场采用脉动加料法时的实际称量误差,且每车次的单物料称量误差都处于±5 g内。因此,可以得出结论,智能型皮带给料机的数值仿真结果优于车间现场采用脉动加料法时的称量结果。

6 总结

笔者在传统裙带式皮带给料机的机械结构基础上增加了微给料调节机构、料层厚度调节机构,设计了智能型皮带给料机,并基于给料速度进行闭环控制,选取下料落差预估模型作为落差控制算法,确定相关控制参数。数值仿真结果表明,智能型皮带给料机的称量结果优于生产车间现场采用的脉动加料法。因此,笔者设计的智能型皮带给料机可在配料过程中推广应用,提高配料称量的精度、效率与系统稳定性。