单颗磨粒磨削仿真研究进展

刘 伟 刘仁通 邓朝晖 商圆圆

(湖南科技大学智能制造研究院难加工材料高效精密加工湖南省重点实验室,湘潭 411201)

文 摘 概述了传统磨削仿真的基本方法及发展过程,总结了磨粒模型和工件模型的研究现状,具体分析了有限元法、光滑流体粒子动力学法、分子动力学法以及综合仿真方法等应用于单颗磨粒磨削材料的去除机理、成屑机理、工件表面质量以及磨粒磨损等仿真中的研究现状,最后阐述了各类仿真方法的局限性,并提出了单颗磨粒磨削仿真进一步的发展前景。

0 引言

随着新磨料磨具的出现,磨削加工精度与效率得到提高,在工业、国防军工、航天航空等精密加工领域得到广泛的应用。磨削加工机理较为复杂,影响因素众多,工件材料特性、砂轮表面形貌、磨粒分布、磨削工艺参数等因素耦合作用决定磨削加工过程,磨削加工表面形貌是多颗磨粒的切削轨迹累积获得[1]。磨削加工机理研究可从单颗磨粒磨削出发,将单颗磨粒切削结果在磨削加工区域进行有效集成,进而解释磨削加工过程中的各类物理现象,而实际上单颗磨粒磨削是对复杂磨削过程的一种简化分析手段,并不是一个真实的磨削加工工艺,与实际磨削过程差别很大。因此单颗磨粒的磨削一般只能对磨粒加工的材料去除与成屑机理及磨粒磨损等具有一定的参考价值[2]。

单颗磨粒磨削仿真是认识复杂磨削作用的一种重要手段,把磨粒抽象为具有一定规则的几何形状,用金刚石或其他材料压头做滑擦、压痕或运动学仿真[3]。抽象地描述磨削过程中磨削工艺参数与磨削过程参数、磨削结果参数之间的关系,建立磨粒与工件模型,仿真分析磨粒与工件之间的交互作用,揭示磨削机理,用于指导磨削工艺优化、磨削过程控制以及磨削结果预测[4]。目前单颗磨粒磨削仿真中对单颗磨粒形状尺寸的假设与实际情况有较大差距,只能研究磨粒切削时的部分物理现象,并不能将单颗磨粒磨削机理与整个磨削过程良好地联系起来。

本文以单颗磨粒磨削仿真为线索,首先介绍了传统磨削仿真基本方法及发展,之后总结了磨粒模型与工件模型的应用现状,讨论了单颗磨粒磨削仿真在材料去除机理、磨屑形成机理、工件表面质量和磨粒磨损等方面的研究现状,最后阐述了各类仿真方法的局限性,并提出了单颗磨粒磨削仿真进一步发展的方向。

1 磨削仿真基本方法

目前研究采用的磨削仿真方法可归纳为三大类:经验模型(回归分析、人工神经网络等)、物理模型(基本分析法、有限元法、运动学、分子动力学等)、启发式模型(基于规则的模型等)[5]。

经验模型以磨削试验与经验为基础,采用各种统计学方法建立磨削工艺参数与磨削过程参数、磨削结果参数之间的数学函数关系[4]。其中量纲分析法[6]和回归分析法[7]是两种最常用。该类经验模型固然可准确的预测出磨削力和磨削温度,但是数学关系式并不能从理论上反映出磨削工艺参数与磨削过程参数、磨削结果参数之间的相互关系。

物理模型是对磨削机理深刻理解的物理剖析,通过建立砂轮与工件之间的物理关系,并根据物理关系建立各种复杂的函数方程式,通过大量试验结果确定方程式参量[4]。物理模型通过对砂轮表面形貌进行合理假设,对磨粒进行几何学简化处理以及形貌建模,建立磨削力模型[8]、磨削热模型[9]以及磨削液模型[10],而后以运动几何学以及材料特性为基础分析磨削加工机理。如基本分析法,通过基于过程的知识和物理量的适当选择,建立物理模型并用数学公式来表达[5]。有限元、分子动力学等“计算机+物理模型”的运动学方法被引入磨削仿真,实现了磨削在宏观和微观模型上更进一步的研究与发展。

启发式模型是在磨削领域基于知识库[11]和模糊逻辑系统[12]给用户推荐工具和工艺参数、分析和优化磨削过程的。这些知识库和模糊逻辑系统还可用于真实过程的数学描述。

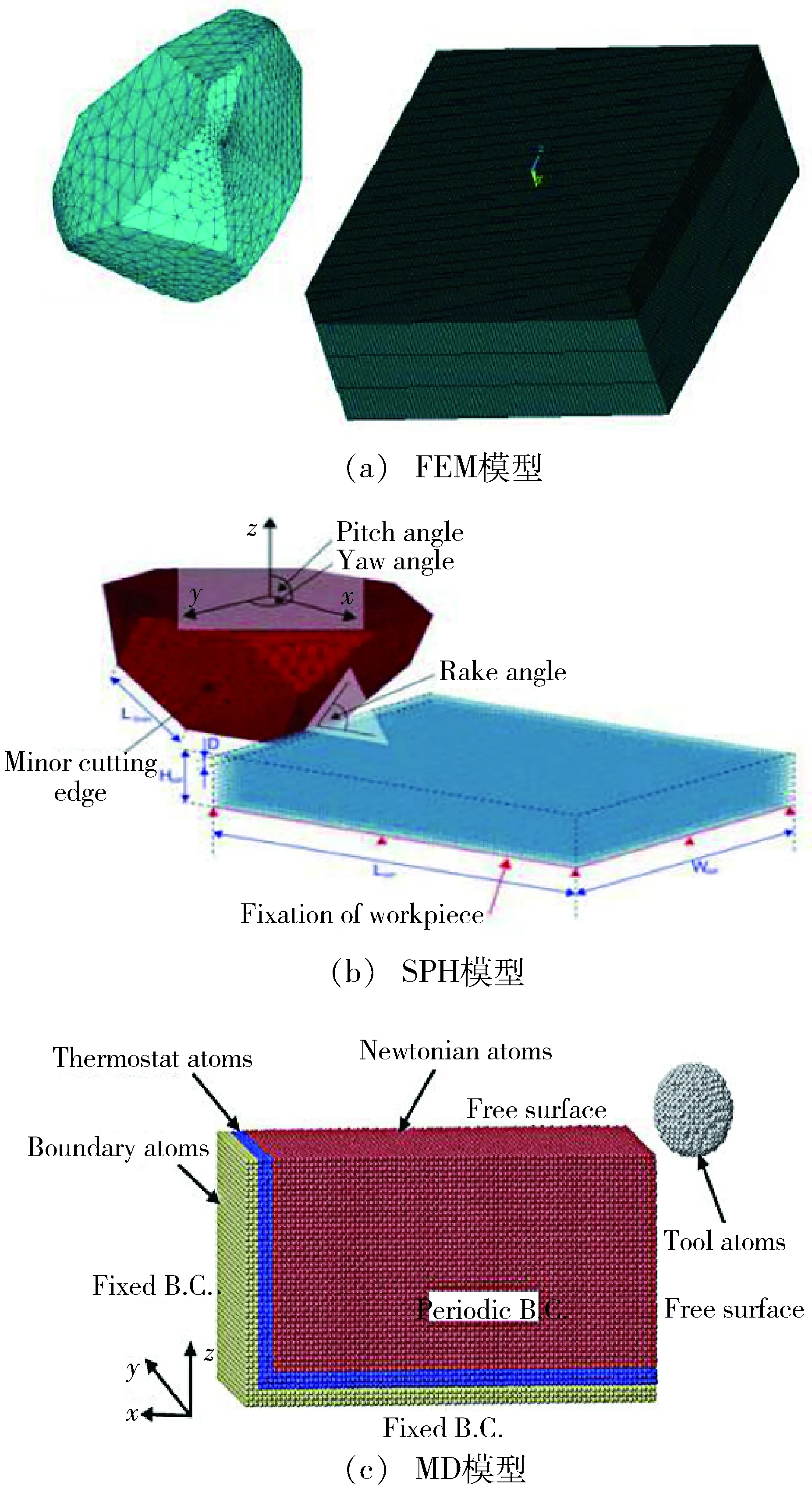

在20世纪60、70年代经验模型经过运动几何模型和运动分析模型的初步发展,从根本上促进了二维磨削模型的发展。自从20世纪80年代以来,更复杂的运动模型得到了开发,更快速的计算机可用于磨削过程仿真。随后许多计算机仿真软件的开发,让三维数值模拟成为研究的主流。这使得模型变得更加逼真,磨削过程得到更好理解。当前,高性能计算机的出现让新的模型种类和仿真方法得以实现,如图1所示有限元(Finite element method,FEM)[13]、光滑流体粒子动力学(Smoothed particle hydrodynamics, SPH)[14]、分子动力学(Molecular dynamics,MD)[15]等。

图1 单颗磨粒磨削仿真模型Fig.1 Single abrasive grain grinding simulation model

近年来,有限元仿真技术已发展较为成熟,成为研究磨削机理的主要手段。有限元磨削仿真方法分为介观和微观两种形式,介观是考虑砂轮表面所有有效磨粒对工件的叠加作用效果,研究磨削过程中磨削力与磨削温度的变化规律;微观是只考虑单颗磨粒与工件之间的单一相互作用[16]。光滑流体粒子动力学是一种新型的纯Lagrange无网格法,己成功应用在金属磨削加工[17]、高速冲击[18]等材料动态力学行为的数值模拟领域。在磨削仿真中,该方法是将磨粒或者工件离散化为一系列的粒子,粒子之间采用插值函数来描述,再利用插值函数输出参数在某点近似值,将微分方程形式转化为积分求和方程形式[19],用于研究材料变形与磨粒的磨损、破碎等[20]。分子动力学磨削仿真是建立磨粒与工件的分子、原子耦合模型,从微观角度模拟分析磨削的动态加工过程[21]。其基本原理是利用经典的Newton运动方程求解原子模型中各个粒子的运动轨迹,然后用统计计算方法得到磨粒与工件间的静态和动态特性[22]。分子动力学磨削仿真可分为以下四个步骤:(1)构建关于所研究系统的势能函数;(2)分子模型的选择;(3)对实际实验条件的模拟;(4)对描述分子运动的方程进行数值积分[23]。

2 单颗磨粒磨削仿真基础

2.1 磨粒模型

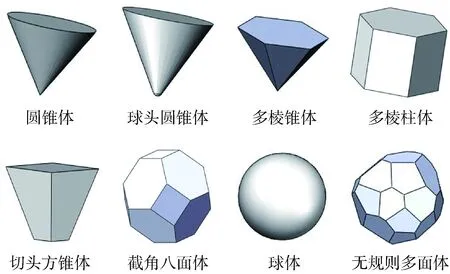

在单颗磨粒磨削仿真研究中,许多学者对磨粒进行简化处理,定义为具有一定规则的几何形状。目前常用的磨粒形状模型有圆锥体、球头圆锥体、多棱锥体、多棱柱体、切头方锥体、截角八面体、球体以及无规则多面体等,如图2所示。

图2 各类磨粒形状模型Fig.2 Various types of abrasive grain shape

部分学者认为磨粒具有多个平面与多个尖端,而磨粒尖端类似于多棱锥体[24]。另有学者认为磨粒凸出砂轮表面并参与磨削的磨粒部分类似于圆锥体,还有学者认为磨粒的刃尖是半径为微米级的球面。更有学者认为无规则多面体较切合实际,符合金刚石砂轮磨粒形状不规则、尺寸不一致等特点。目前圆锥体磨粒模型应用比较普遍,王君明等建立了圆锥体CBN磨粒模型,模型中磨粒在砂轮表面上分布匀称,砂轮上所有磨粒的顶锥角和出刃高度均一致[25]。李巾锭等采用顶锥角为106°的二维几何模型来定义单颗金刚石磨粒[26]。宿崇等建立了四棱锥体CBN磨粒模型[24]。余剑武等建立了六棱柱体CBN磨粒模型,以一侧边棱作为磨削刃[3];又依据单颗CBN磨粒的实际几何特征和磨削特性,建立了切头方锥体CBN磨粒模型[27]。王艳建立了刃部有一定圆弧半径的球头圆锥体三维CBN磨粒模型[19]。N. RUTTIMANN等建立了六八多面体单颗金刚石磨粒的模型[14]。刘伟等建立了截角八面体的金刚石磨粒模型[28]。L. FANG采用滑动球体磨粒模型,利用蒙特卡罗模拟预测了材料磨损率[29]。赵小雨等采用随机空间球坐标的平面切分实体方法,建立了无规则多面体磨粒[30]。

2.2 工件模型

磨削仿真的工件模型有二维模型和三维模型两种,其中三维模型更为直观、真切。因此大多数学者采用三维显式动态仿真模型进行模拟,实现磨削过程更好的理解。刘晓初等采用单颗Al2O3磨粒磨削45#钢的三维仿真模型,研究磨削过程中不同位置磨削力、应力应变与磨削温度的变化[31]。张明采用单颗Al2O3磨粒与GCr15轴承钢的二维剖面磨削模型,研究了磨屑的形成[32]。

对于TC4、20CrMo、碳素钢等大多数金属变形,需要考虑材料在一定条件下的应力随应变的变化规律。许多专家和学者提出了不同类型的金属材料本构模型,主要包括Johnson-Cook模型[33]、Zerrili-Armstrong模型[34]、Miller模型[35]、Bodner-Partom模型[36]、Walke模型[37]等,这些模型分别有各自的适应范围及优势。Miller模型逻辑性强、公式简单、函数关系明确,但存在滞环过方的缺点。Walke模型参数众多,与Miller模型相比,它克服了模型方程刚度大、不易求解的缺点,滞环过方也有所改善。Bodner-Partom模型较为广泛运用的领域有:壳体应力分析、裂纹扩展速率计算、动态塑性、冲击响应、动态裂纹扩展、热机械载荷耦合以及复合材料应力分析等。Zerili-Armstrong模型具有位错动力学物理基础,但它的一些假设对预测精度很有影响。Johnson-Cook本构模型综合考虑了材料的温度、应变、应变率3大因素,被广泛用于定义金属材料模型。刘智康采用Johnson-Cook模型作为20CrMo的本构模型,分析了单颗CBN磨粒磨削的磨屑形成过程及磨削力变化规律[38]。

脆性材料的本构模型有双线性曲线界面模型[39]、Johnson-Holmquist ceramics(JH-2)模型[40]等。李巾锭等使用双线性曲线界面本构模型作为C/SiC复合材料的本构模型,仿真分析单颗磨粒磨削过程中不同砂轮线速度和磨削深度时磨削力、工件表面形貌的变化[26]。杜振良等选用Johnson-Holmquist ceramics本构模型作为光学玻璃的本构模型,分析了单颗磨粒磨削过程中不同磨削速度对光学玻璃表面质量的影响[41]。

3 单颗磨粒磨削仿真研究进展

图3为FEM、SPH、MD三类仿真方法在单颗磨粒磨削仿真的应用。

图3 单颗磨粒磨削仿真研究现状Fig.3 Research status of single abrasive grain grinding simulation

3.1 FEM

FEM是一种求解数学物理问题的数值模拟方法,经历了60多年的发展进程,已经发展较为成熟。目前有限元方法主要用来研究金属材料的机械加工过程。国内外众多的学者运用有限元方法进行单颗磨粒磨削仿真研究,通过研究磨削过程中的磨削力、磨削温度、工件表面质量、成屑机理等,从而揭示磨削加工机理、实现磨削优化控制,为实际加工提供指导。

(1)磨削力研究。刘晓初等仿真了单颗CBN磨粒高速磨削GCr15钢,讨论了单颗磨粒磨削力与整体砂轮总磨削力之间的相互关系,实现了磨削力的预测[42]。T.SIEBRECHT等基于弹塑性材料模型预测高速钢的单颗金刚石磨粒磨削力,进而指导磨削过程优化[43]。余剑武等仿真了单颗CBN磨粒高速划擦合金钢20CrMo,发现磨削力随未变形切屑厚度、工件进给速度、砂轮线速度的变化呈正相关,低速时磨削力增大的幅度相比高速时的大[3]。王君明等仿真了55#钢的单颗CBN磨粒磨削,分析发现磨削力与摩擦系数呈正相关[25]。齐蔚华等仿真了玻璃的单颗金刚石磨粒磨削,发现砂轮线速度越大,磨削力越小,但递减速率逐渐减小;磨削力随着磨削深度的增加而增大[44]。

(2)磨削温度研究。言兰等建立单颗Al2O3磨粒磨削D2钢的仿真模型,研究发现随着磨削深度增大,磨削温度呈现先增大后减小再增大,且临界磨削深度附近产生最高磨削温度[45]。霍文国等仿真了TC4合金的单颗CBN磨粒磨削,分析得出最高磨削温度出现在剪切变形区的磨粒刃尖部分,磨削温度随磨屑的形成呈周期性变化[46]。张明等仿真了GCr15轴承钢的单颗Al2O3磨粒磨削,发现磨削区温度逐渐上升,与磨粒前刀面接触区出现最大磨削温度,并随磨削的进行沿着前刀面向上移动[32]。

(3)磨屑形成研究。宿崇等采用欧拉/拉格朗日耦合算法,建立单颗CBN磨粒磨削SiC仿真模型,发现因磨粒的挤压,工件材料流向侧面和前部,侧面隆起高度及范围渐渐增大,在形成磨屑后基本保持不变[47]。常延晓等仿真了齿轮表面的单颗CBN磨粒磨削,研究发现影响磨屑形态的主要因素是磨削速度,在低速下,材料会发生变形硬化,易崩碎成不规则的细粒状;在高速下,磨屑变形均匀分布,生成连续型带状磨屑[48]。王懋林通过单颗CBN磨粒磨削金属工件仿真,发现磨削过程存在滑擦、耕犁、材料去除三个阶段:在滑擦和耕犁阶段,并不产生切屑;当磨削层深度达到一定值(即临界磨削深度)时,切屑才会产生[49]。周振新等仿真研究高速外圆磨削时单颗CBN磨粒磨削钛合金的成屑,得出工件材料经历从滑擦、耕犁、成屑到滑擦的循环转变[50]。

(4)工件表面质量研究。刘伟等仿真了氮化硅陶瓷的单颗金刚石磨粒磨削,发现磨削划痕两边存在少量的塑性隆起,划痕两端有明显的破碎现象,划痕内有部分细小的破碎,划痕深度和宽度略大于单颗磨粒磨削深度和宽度[28]。李巾锭等仿真了C/SiC的单颗金刚石磨粒磨削,发现随着砂轮速度的提高,工件亚表面裂纹变小,表面质量提高;随着磨削深度的加深,工件亚表面裂纹变深,表面质量变差[26]。朱大虎等仿真SiC工程陶瓷的单颗金刚石磨粒磨削,分析发现最大未变形切屑厚度(Maximum undeformed chip thickness,M-UCT)保持在0.29 μm以下时,材料去除主要为塑性变形,无明显裂纹产生,工件表面形貌与砂轮速度无关;当M-UCT超过0.3 μm,材料去除以脆性去除为主导,产生横向裂纹;当M-UCT接近1.1 μm时,纵向裂纹开始产生[51]。

3.2 SPH

当前,SPH方法成功用于塑性金属材料和脆性材料的单颗磨粒磨削仿真,尤其对材料裂纹形成机理、磨屑形成机理、磨粒磨损机理以及材料去除机理等进行仿真研究。其中研究最广的难加工材料有TC4钛合金、陶瓷和玻璃。SPH方法的单颗磨粒磨削仿真研究可归纳为以下几类。

(1)磨削力及残余应力研究。王艳等仿真了建立TC4钛合金的单颗CBN磨粒磨削,研究得出磨削力与磨粒的磨削深度呈正比,磨削力比则与磨削深度呈反比[19]。米召阳等仿真SiC陶瓷和Al2O3陶瓷的单颗金刚石磨粒超声辅助磨削,分析得出磨削力随磨削速度的增加,其增加幅度逐渐平稳;相比传统磨削,陶瓷超声辅助磨削的磨削力要小很多,且随着振幅逐渐增大,磨削力反而减小[52]。杜振良等建立单颗金刚石磨粒磨削光学玻璃仿真模型,探讨得出中层粒子的残余应力与磨削速度呈正比,而且应力的大小随着粒子所达深度的加深而增大;深层粒子最大残余应力与磨削速度关联不大[42]。N. RUTTIMAN等仿真了90MnCrV8钢的单颗金刚石磨粒磨削,研究得出磨粒几何形状相同的磨削力与次要切刃面和主切刃面的取向有关[17]。

(2)材料裂纹及磨屑形成研究。商维等仿真钢轨打磨中单颗Al2O3磨粒磨削,研究发现由于磨粒的推挤作用,工件材料流动形成毛刺和磨屑[53]。吕东喜仿真了玻璃的单颗金刚石磨粒旋转超声加工,得出冲击裂纹及亚表面裂纹的产生有益于法向磨削力的减小,材料局部崩碎现象使得磨削力在较大范围内波动[54]。

(3)磨粒磨损研究。宿崇等仿真了45#钢的单颗CBN磨粒磨削,发现磨粒的顶尖与参与切削的棱边处存在接触应力集中,容易使得磨粒表面发生微颗粒磨损[24]。李健建立单颗CBN磨粒的仿真模型,研究得出磨粒在磨削过程中经历小段弹性变形后发生断裂破坏,并随着磨削速度和磨削深度的增大而产生裂纹[55]。

3.3 MD

分子动力学采用原子或分子的粒子模型进行仿真研究,以加深对微观材料性能和结构的了解,该方法已经被应用于研究各种材料性能和现象,涵盖气体、液体和固体。目前,针对单晶材料的微切削方面有较多的研究。

(1)加工表面质量研究。郭晓光等进行了空位缺陷的单晶硅纳米级单颗金刚石磨粒磨削仿真,研究得出磨削温度因空位缺陷数目而发生改变,进而在某种程度上导致连续磨削的不稳定性,但对加工表面质量无明显影响[56]。郭晓光等还进行了内部无缺陷的单晶硅超精密磨削仿真,研究得出在其它磨削工艺参数不变时,损伤层深度与磨粒钝圆半径、磨削深度的变化一致;磨削速度控制在20~200 m/s之内可以有效降低亚表面损伤;硅的原子键在磨粒的挤压、应力作用下发生断裂,晶格遭到破坏,磨粒的逐渐推进使损伤层向深处延伸从而形成亚表面损伤[57-58]。J. SHIMIZU进行了超高速磨削仿真,发现当磨削速度大于材料的塑性波静态传播速度时,工件表面质量得到提高[59]。李甲等建立了具有粗糙表面的单晶铜工件和球形磨粒的纳米磨削模型,研究了金刚石磨粒对铜合金的磨削材料去除机理,结果表明可以根据单晶铜粗糙表面的条理密度、方向和形状的参数控制和调整磨削加工参数,获得更好的加工表面[60]。

(2)磨屑形成研究。李大虎等仿真了SiC的单颗金刚石磨粒磨削工,用位错原理阐述磨屑形成机理以及磨削工艺参数对成屑过程的影响机制[61]。赵恒华等建立单颗金刚石磨粒超高速纳米磨削单晶铜和单晶铝的仿真模型,得出磨削过程中原子发生移动、碰撞和反复的累积,被磨削刃挤压出工件表面而产生磨屑[62]。张伟文等仿真了单晶铜的单颗金刚石磨粒纳米磨削,发现工件原子于磨粒前方剪切带及磨削区底面区域时被剪切,并沿磨粒前表面排挤形成磨屑,或经磨粒底面被磨粒继续压迫形成磨削后的工件表面原子[63]。KARKALOS等建立两个金刚石磨粒磨削单晶铜模型,研究了不同磨削深度和磨削速度下的磨屑形成。仿真分析得出磨削速度在较小程度上影响磨屑形成的过程,在较低速度下形成较小的磨屑,而切削深度的影响比所选参数范围的磨削速度更为显著[64]。

(3)磨粒磨损研究。郭晓光等分析了单晶硅磨削时金刚石磨粒的磨损情况,研究发现在磨削开始阶段,磨粒的磨损现象明显,但当磨损进行到一定程度时,不发生磨损现象,并进入稳定的磨削加工状态;由于表面效应使得磨粒的底部表面原子配位缺失,导致结构缺陷并使得底部表面活性大大提高,依据最小能量原理,此时它会通过塑性变形、非晶相变形等变化来释放能量,使得磨粒底部能量减少,进而产生磨损[65]。

3.4 综合仿真方法

针对脆性材料的磨削仿真,由于材料的去除会经历从弹塑性变形到脆性断裂的过程,而且工件材料会伴随着微裂纹和破碎现象,此时有限元法(FEM)对于网格的划分以及材料失效判据参数的选取难以准确的实现,因此FEM有较大的局限性。光滑流体粒子动力学(SPH)作为一种新型无网格分析方法,在处理大变形问题上可以很好的克服网格畸变或缠结问题,且能够方便地进行不同介质的耦合。段念等综合FEM、SPH两种仿真方法的优缺点,耦合用于单颗金刚石磨粒磨削玻璃的建模,很好地解决有限元法在脆性材料磨削仿真分析时网格单元发生畸变的问题[66]。

尽管计算机技术不断发展、算法不断改进,但是分子动力学涉及的体系尺寸有限,所得到结果的具体数据数量级较小,达不到磨削仿真的实际要求。为解决这一难题,有学者提出了多尺度仿真,成为当前的研究热点。其原理是建立多尺度系统来模拟所研究的对象,将原子模型嵌入到连续介质模型中,在重点研究部分,用原子来构建材料;在非重点部分,用连续介质力学来模拟材料;利用数值解析微观牛顿力学和运动学方程组[67]。孙西芝等进行了金刚石刀具切削单晶铜的多尺度纳米切削仿真,发现多尺度仿真可实现相比于分子动力学仿真更为准确有效的纳米切削[68]。郭文朝进行了金刚石刀具切削单晶铜的准连续介质法(Quasi-continuum method,QC)仿真,在保持原子细节描述的同时,有效地减少了系统的自由度与原子数目,实现了亚微米级大规模原子系统在普通 PC 机上的运行,实现计算精度与计算效率的兼顾[69]。

4 总结

以单颗磨粒磨削仿真为线索,通过分析比较了FEM、SPH、MD三类仿真方法,可总结得出以下几点。

(1)有限元法的发展目前已经较为成熟,可用于分析处理金属流动特性及陶瓷材料的切削加工。但在有限元法中,单元和网格既是分析处理问题的载体,同时也对其本身有一定的约束:第一,有限元法得前处理工作量比较大;第二,对于大变形问题而产生的网格畸变或缠结现象,则需再次划分网格来解决,这样就大大的增加了计算工作量,而且重新划分网格并不能解决此类问题。

(2)光滑流体粒子动力学作为一种新型无网格分析方法,已成功应用在脆性材料的加工过程仿真,在处理大变形问题上可以很好的克服有限元的网格畸变或缠结问题。但SPH粒子之间没有几何连接,具有无网格特性,不能在节点上直接分配边界条件,是SPH方法应用中的一大难点。

(3)分子动力学目前已应用于微切削、磨削加工以及纳米加工技术领域。但目前的分子动力学研究还不太完善,存在模拟费时长、模拟分子数有限等缺陷。

(4)多尺度仿真的提出弥补了分子动力学的计算分子数目远远达不到实际的不足,通过分子动力学与有限元方法的有效结合,从微观到宏观实现了磨削仿真。多尺度仿真研究目前有了很大的研究成果,但还存在以下问题,如温度与时间尺度等的处理还不成熟,重要的实际物理条件未被加载,应用领域狭窄等。

(5)单颗磨粒磨削仿真仅验证一种几何形状磨粒的磨削状态,其磨削运动过程单一,没有考虑到磨粒与磨粒之间的相互作用,存在一定的局限性。

5 展望

鉴于以上各仿真方法的局限及特性,未来关于单颗磨粒磨削仿真可在以下几方面有更进一步的发展。

(1)分子动力学涉及的体系尺寸非常小,需要扩大模拟的规模和尺度,寻找最为合适的势函数等,不断加强探索以促进微观科学研究的整体发展;再者得到结果的具体数据数量级较小,与磨削实验结果相比仅能从曲线的趋势上进行讨论,今后还需认真考虑如何将微观模型与宏观模型、宏观实验相联系。

(2)多尺度仿真针对温度与时间尺度、实际物理条件、应用领域等问题,亟需构建更多考虑实际物理条件的模型,横跨空间和时间的多个尺度,使得多尺度仿真能够应用到更多的领域当中;研究更为精确的耦合方法,准确描述物质的微观力学作用,提高仿真的可靠性;采用准确且有效的算法,减少计算工作量,提高仿真的运行效率,使得磨削仿真研究更切合实际。

(3)开展多种符合磨粒实际几何形状的单颗磨粒磨削仿真。由于多个磨粒与工件的多重磨削效果,进行不同磨粒几何形状、尺寸、排布的多颗磨粒磨削仿真。多颗磨粒磨削仿真将更切合实际的磨削过程,对磨削机理和磨削优化控制的研究具有重要指导意义。

(4)目前,航空工业领域中,面齿轮、航空发动机叶片等重要零件的精密磨削加工还存在着难点,因此对于该类重要零件的磨削加工过程进行有效的磨削仿真,可对加工中磨削参数选择和优化奠定可靠的理论基础。