利用深水航道疏浚泥制作扭王块研究

谢文辉,李 阳,韦应新(.上海东海海洋工程勘察设计研究院,上海 0037;.上海建筑科学研究院,上海0003)

长江深水航道历经 20 年的疏浚维护,面对航道回淤,上海持续投入进行航道疏浚。初期疏浚泥处置以抛泥水域倾倒和吹填为主[1],疏浚物的资源化利用率较低,资源化利用方式相对单一。目前随着横沙浅滩的围垦,主要用于吹填造地[2]。近年来,12.5m 深水航道进入维护期,每年约产生 8000 万m3疏浚泥,上滩量约占总量的 29%,九段沙与浦东之间的南槽航道整治也进入规划研究阶段。在航道整治过程中还需要大量的抛石、扭王块安放工程,用于造堤、护堤。长江深水航道整治三期工程中吹泥上滩量占疏浚量的40%[3],抛石总工程量近 50 万 t,扭王块安放近2万个。本文通过多组配比试验,探索了一种扭王块配比、最大限度利用疏浚泥、满足相关产品标准的生产扭王块方法。

1 长江口疏浚泥理化特性

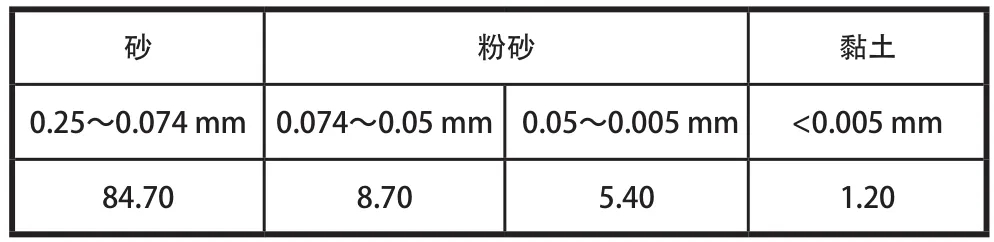

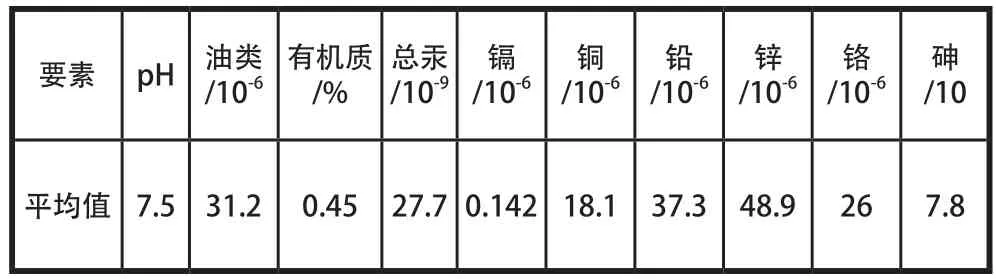

长江口深水航道治理工程上起内航道,下至外航道,总长 92.2 km。疏浚物的含水率在 22.3%~54.5% 之间,平均为 34.1%。相对密度在 2.36~2.51 g/cm3之间,平均值为2.43 g/cm3。疏浚物主要以砂为主,粉砂次之(表1)。表层疏浚物物理特性分析结果表明:表层疏浚物的粒度类型较多,砂、粉砂、黏土3个级别均有一定的含量。由内航道到外航道沉积物类型依次变化为粉砂质砂、砂质粉砂、砂-粉砂-黏土。疏浚物化学性质分析项目:砷、镉、铬、铜、铅、汞、锌、有机质、油类等(表2),经检测均为清洁疏浚物(Ⅰ 类),因此可作直接处置。

表1 疏浚物粒度分析结果 %

表2 表层疏浚物化学性质统计表

2 试验设计与方法

疏浚泥具有以下的物理化学性能特点:天然含水量高、孔隙大、强度低,加固处理的技术难度大;表面能大,土粒之间有弱的结构连接力,黏粒对水有强的亲和力,随着土中的含水量增加,土粒的水化膜变厚,土粒之间的距离增大,结构连接变弱。一般饱和淤泥质黏土处于软塑状态;土粒具有潜在的火山灰活性,能与 Ca(OH)2发生缓慢的水化反应,生成结晶度较差的水化硅酸钙和铝酸钙。

目前,我国免烧民用建材的主要技术指标包括密度、吸水率、抗压强度、抗折强度、压缩强度、抗冻融性等。根据长江口航道疏浚泥的性能特点,结合扭王块的力学性能要求和耐久性要求,研究合适的工程预制品生产配合比,设计了多组试验。本次疏浚泥取自长江口航道疏浚的横沙吹填区。

2.1 掺加长江口疏浚泥的水泥胶砂试验研究

采用不掺外加剂并增加用水量技术方案,使水泥胶砂流动度基本保持不变。通过试验,研究长江口疏浚泥代替部分砂对水泥胶砂强度和流动度的影响。试验设计如下。

(1)将长江口疏浚泥在 105 ~110 ℃ 下烘干备用。

(2)一份水泥、3 份中国 ISO 标准砂,用 0.5 的水灰比拌制成一组塑性胶砂,测定基准胶砂流动度 L0和胶砂强度。

(3)长江口疏浚泥按质量 10%、15%、20%、25%、30% 的比例,取代标准砂,拌制水泥胶砂。保持水泥胶砂流动度不变(LS=L0± 10 mm),改变水灰比,分别测定掺长江口疏浚泥的水泥胶砂流动度和胶砂强度。

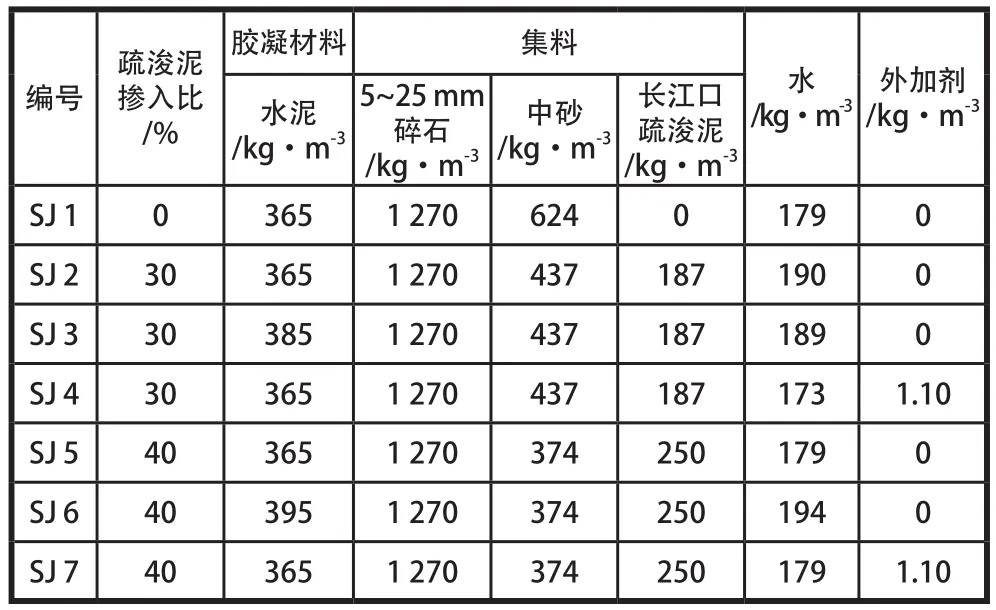

2.2 掺加长江口疏浚泥的扭王块混凝土试验

在掺加长江口疏浚泥的水泥胶砂试验研究基础上,开展掺加疏浚泥的扭王块混凝土试验,以达到制作预制构件的强度(一般要求 C30以上)、坍落度(一般要求 3~5 cm)和耐久性要求。试验设计如下。

(1)长江口疏浚泥在 105~110 ℃ 下烘干备用。

(2)根据已有的试验结果,分别针对 C 20 和 C30混凝土选择长江口疏浚泥不同掺量条件下设计混凝土试拌配合比(表3、表4)。

表3 C20混凝土配合比kg/m3

表4 C30混凝土配合比

(3)测定混凝土坍落度和强度,提出合适的混凝土配合比。

2.3 产品性能指标测试

根据以上试验结果,以长江口疏浚泥取代 40% 的天然中砂(SK2)配制 C30扭王块,另一组为不掺疏浚泥的基准混凝土(SK1),2 组配合比的水泥用量一致,均为 365 kg/m3,水胶比也一致。具体配合比如表5 所示。

表5 扭王块混凝土的配合比

2.4 扭王块混凝土的耐久性

(1)收缩试验:测定混凝土试件在规定的温湿度条件下,不受外力作用所引起的长度变化,即收缩,用于评价混凝土的变形性能。

①试件尺寸:100 mm×100 mm×515 mm 的棱柱体试件,一组3条试件。

② 试验方法:收缩试件养护3d 龄期,从标准养护室取出,移入恒温恒湿室[室温(20士2) ℃,相对湿度(60土5)%)]测定其初始长度,此后应按以下规定的时间间隔测量其变形读数:1、3、7、14、28、45、60、90d。

(2)抗渗试验:用于测定硬化后混凝土的抗渗标号。

① 试件尺寸: φ(175~185) mm×165 mm,一组 6块。

② 试验方法:试件养护至 28d 龄期,将表面晾干,然后在其侧面涂一层熔化的密封材料,随即在加压装置上将试件压入经烘箱预热过的试件套中,稍冷却后,即可解除压力,连同试件套装在抗渗仪上进行试验。

试验从水压 0.1 MPa 开始,每隔8h 增加水压 0.1 MPa,随时注意观察试件端面的渗水情况。当6个试件中有3 个试件端面呈有渗水现象时,即可停止试验,记下当时的水压。

(3)电通量试验:以电通量指标来测定混凝土的抗氯离子渗透性能,按 GB/T 50082—2009《普通混凝土长期性能和耐久性试验方法标准》进行试验。

① 试件尺寸: φ(95±2) mm×(51±3) mm,一组 3块。

② 试验方法:在直流电压作用下,氯离子通过混凝土试件向正极方向移动,以测定流过混凝土的电荷量反映渗透混凝土的氯离子量。

(4)抗冻性能试验:按 GB/T 50082—2009,采用慢冻法,当抗压强度损失率达到 25% 或者质量损失率达到 5%时的最大冻融循环次数,作为混凝土抗冻标号。

① 试件尺寸:100 mm×100 mm×100 mm 的立方体试件,一组6块。

② 试验方法:试件在 28d 龄期时,进行冻融试验。抗冻试件冻结时温度应保持在 -15~-20 ℃。对比试件则保留在标准养护室内,直到完成冻融循环后,与抗冻试件同时试压。

每次循环中试件的冻结时间≥4h,冻结试验结束后,试件即取出并立即放入水温保持在 15~20 ℃ 的水槽中进行融化。试件在水中融化的时间≥4h,融化完毕即为该次冻融循环结束,取出试件送入冷冻箱进行下一次循环试验。

(5)抗硫酸盐侵蚀试验:按 GB/T 50082—2009,测定混凝土试件在干湿交替环境中,以能够经受的最大干湿循环次数来表示。

① 试件尺寸:100 mm×100 mm×100 mm 的立方体试件。除制作抗硫酸盐侵蚀试验用时间外,还同时制作抗压强度对比用试件。

② 试验方法:试件应在养护至 28d 龄期的前2d,将干湿循环试件取出,在(80±5)℃ 下烘 48 h 并在干燥环境中冷却至室温。

试件放入试件盒,将 5% Na2SO4溶液放入试件盒,浸泡(15±0.5)h,维持溶液 pH 值在 6~8 之间,溶液温度控制在(25~30)℃。浸泡结束后,应立即排液。溶液排空后应将试件风干 30 min。风干结束后应立即升温至 80 ℃,开始烘干过程。从升温开始到开始冷却的时间应为6h。烘干结束后,应立即进行冷却至 25~30 ℃,时间应为2h。每个干湿循环的总时间应为(24±5)h。然后再次放入溶液,按照上述步骤进行下一个干湿循环。

③ 干湿循环试验出现以下之一情况时,可停止试验。当抗压强度耐蚀系数达到 75% 时;干湿循环次数达到 150次;达到设计抗硫酸盐等级相应的干湿循环次数。

3 试验结果

3.1 水泥胶砂试验结果

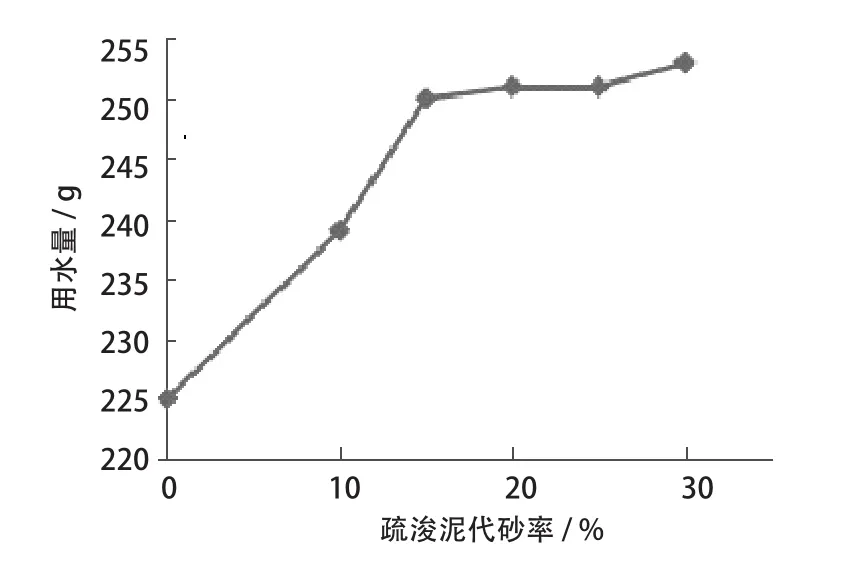

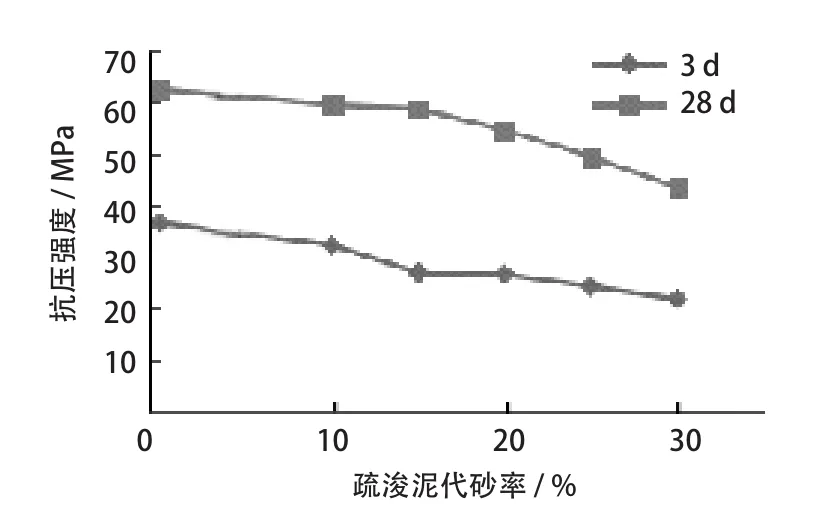

由于长江口疏浚泥颗粒较细,疏浚泥对胶砂用水量有一定的影响。随着长江口疏浚泥掺量从 0 提高到 15%(图1),保持流动度不变的情况下,胶砂用水量大幅增加,胶砂抗压强度不断降低(图2),随着长江口疏浚泥掺量进一步增加,用水量提高幅度不大。

图1 用水量试验

图2 抗压强度试验

3.2 混凝土试验结果

由于长江口疏浚泥颗粒较细,对混凝土工作性有一定影响,掺长江口疏浚泥混凝土坍落度减小,坍落度损失比基准混凝土大;但较细的长江口疏浚泥颗粒对提高混凝土强度有一定的作用,掺长江口疏浚泥混凝土3d、28d 强度均比基准高 1~2 MPa(表6、表7)。

表6 C 20 混凝土性能

表7 C30混凝土性能

3.3 性能指标测试结果

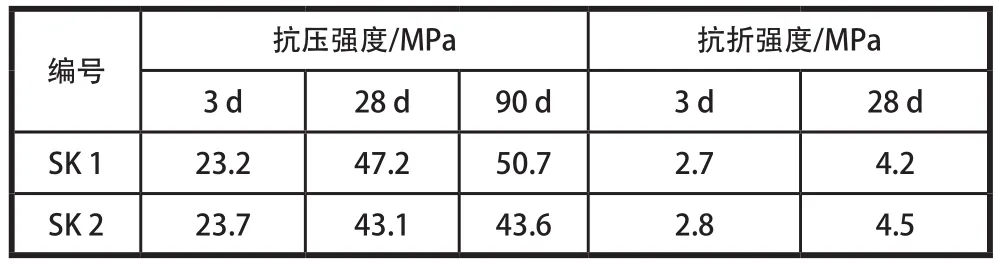

在相同水胶比条件下,掺入长江口疏浚泥混凝土 SK2的3d 抗压强度与基准混凝土 SK1 基本持平,而洋山疏浚泥混凝土的3d 抗压强度比基准混凝土高出 12%;掺加疏浚泥后,28d 抗压强度有所降低,长江口疏浚泥混凝土的28d 抗压强度低于基准混凝土 9%,但达到 C30的强度等级;长江口疏浚泥混凝土的 28d 抗折强度高于基准混凝土9%(表8)。

表8 扭王块混凝土的力学性能

3.4 耐久性测试

(1) 长江口疏浚泥混凝土的7d、28d 收缩值与同龄期的基准混凝土基本持平(表9)。

表9 扭王块混凝土的收缩性

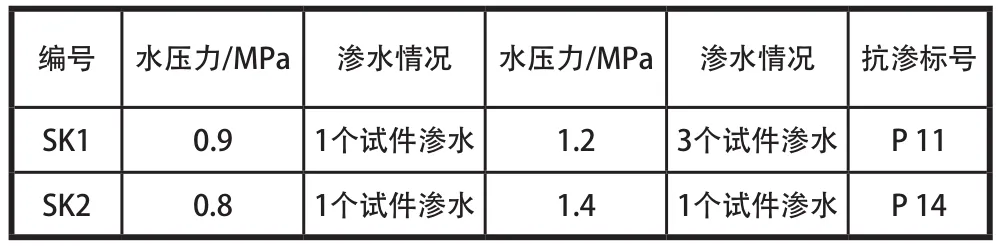

(2)基准混凝土的抗渗标号为 P 11,长江口疏浚泥混凝土的抗渗标号达到 P 14(表10)。掺加疏浚泥后,混凝土的抗渗性明显提高,与疏浚泥的颗粒粒径较细、填充细小孔隙有关。

表10 扭王块混凝土的抗渗性(3 个试件测试)

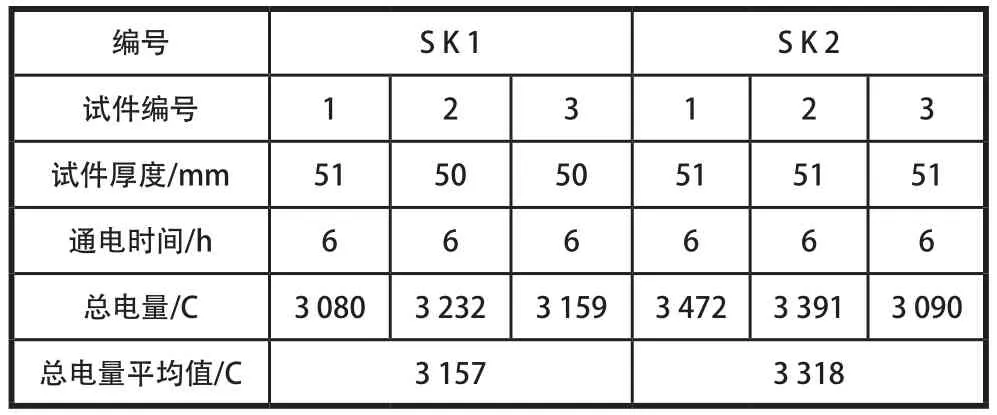

(3)长江口疏浚泥混凝土的电通量与基准混凝土基本一致(表11)。

表11 扭王块混凝土电通量试验

(4) 基准混凝土、长江口疏浚泥混凝土的抗冻标号超过D 50,抗冻性能良好(表12)。

表12 扭王块混凝土抗冻性

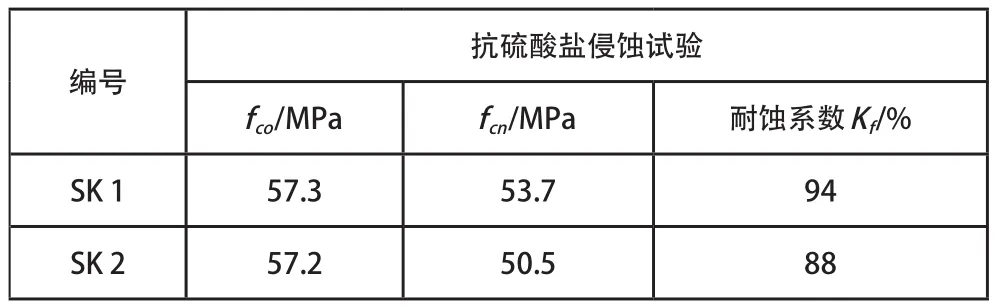

(5)基准混凝土、掺疏浚泥混凝土的抗压强度耐蚀系数均超过 75%(表13),故抗硫酸盐等级达到 KS 90 以上。

表13 扭王块抗硫酸盐侵蚀试验(90 次干湿循环)

4 示范应用

根据前期科研成果,确定疏浚泥扭王块示范生产的混凝土配比为(单位:kg/m3):水泥 365,碎石 1270,中砂374,疏浚泥 250,水 179。扭王块混凝土成型时,采用插捣式振动棒振动、成型,使混凝土密实,振动成型工艺与普通混凝土一致。在混凝土搅拌机卸料口随机取样。成型混凝土试块,进行抗压强度、抗折强度、抗渗性、抗冻性检测,各项指标均达产品要求。普通混凝土扭王块一般带模养护15~20 h 后拆模。本次中试时,疏浚泥混凝土的拆模时间为19 h,与普通混凝土基本一致。拆模后,目测疏浚泥混凝土扭王块与普通混凝土扭王块存在一定色差。由于疏浚泥中的含泥量较高,造成疏浚泥扭王块略微发黄,而普通扭王块为青灰色。

疏浚泥混凝土扭王块制作成型后,在场地上自然养护28d,用外运至横沙东滩促淤围垦三期东堤北侧的原材料码头附近进行投放。

5 结 语

(1)在用以制备扭王块的混凝土中,疏浚泥掺加比例达11% 时,扭王块产品符合工程要求。

(2)在相同水胶比条件下,疏浚泥混凝土的 28d 抗压强度低于基准混凝土 9%~13%,而抗折强度高于基准混凝土9%~18%,并且疏浚泥混凝土的抗压强度均达到 C 35 的强度等级。

(3)疏浚泥混凝土的收缩值为 0.046%~0.056%,抗渗标号超过 P 13,电通量为 2000~4000 C,抗冻标号超过D 50,抗硫酸盐等级超过 KS 90,掺合疏浚泥的混凝土工程构件寿命可超过 50 年。

(4)针对疏浚泥含水量高、黏稠难搅拌技术难点,通过免烧型的固化处理、压制和浇筑成型、自然养护的工艺,可以现场生产疏浚泥扭王块,大大节约成本,提高疏浚泥利用率,以满足在围海造地、水利建设等方面的工程需要。