刮削平面缺陷产生的原因研究

张焕可

摘 要:刮削是用刮刀在工件表面上刮去一层很薄的金属,以提高工件加工精度的切削方法。但是,受众多因素的影响,刮削平面经常会出现缺陷。基于此,本文主要探讨刮削平面产生缺陷的原因,如刮刀的正确刃磨及热处理、正确娴熟的刮削姿势和刮削力度及显示剂的清洁程度等。

关键词:刮刀;刮刀的刃磨及热处理;刮削姿势;落刀起刀;研磨剂

中图分类号:TG93 文献标识码:A 文章编号:1003-5168(2018)22-0066-03

Analysis of the Causes of Scraping Plane Defects

ZHANG Huanke

(Xuchang Electric Vocational College,Xuchang Henan 461000)

Abstract: Scraping is a cutting method that scrapes a very thin layer of metal on the surface of the workpiece with a scraper to improve the machining accuracy of the workpiece. However, due to the influence of many factors, scraping planes often have defects. Based on this, this paper mainly discussed the causes of the defects in the scraping surface, such as the correct grinding and heat treatment of the scraper, the correct and skilled scraping posture, the scraping force and the cleanliness of the display agent.

Keywords: scraper;sharpening and heat treatment of scraper;scraping posture;knife falling knife;lapping agent

作为不同于錾削、锯削、锉削等平面加工方法的另一种平面加工手段,刮削时,每次的刮削量很小。同时,在刮削操作过程中,刀刃对工件表面有推挤和压光作用,因此可以使工件表面得以获得平整、光滑的加工效果。但是,由于刮刀在刃磨及热处理过程中的不当操作、刮削时不正确的刮削姿势和刮削力度、研磨时研磨剂的使用不当等会对最终的刮削平面质量造成巨大影响[1-3]。

1 刮刀的刃磨及热处理对刮削平面产生缺陷的影响

1.1 粗磨刮刀平面及端面对刮削平面产生缺陷的影响

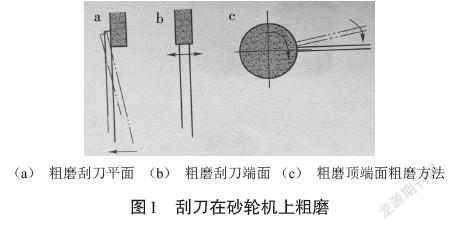

粗磨时,应注意保证刮刀两大平面的一面先接触砂轮的侧面,在开始刃磨时应使刮刀平面缓慢接触砂轮片,然后再慢慢完全平放在侧面上,此时还应有不断前后移动进行刃磨的动作(如图1(a)所示),这样操作的目的是保证刮刀两面都能刃磨平整,从而使刮刀在全宽上用肉眼看不出有显著的厚薄差别,一旦刮刀平面厚薄不均,就会在刮削过程中产生中间空两边有刮痕的情况,这样会使平面越刮表面精度越低,研出的点也会越少。同时,也会出现多次刃磨使刮刀变薄,从而在刮削中很容易折断刮刀,造成表面划伤产生撕痕。

在对端面進行粗磨时,应保证刮刀的顶端面在砂轮缘上进行平稳的左右移动并施加压力刃磨(如图1(b)),并要求刮刀的端面在刃磨时必须要与刀身中心线垂直。需要注意的是,在刃磨端面时,要以一定倾斜度与砂轮接触(图1(c)),然后再渐渐按图示箭头方向转动至水平。若不按图示要求进行操作,而是直接以水平位置靠上砂轮,刮刀会产生颤抖,且十分不易磨削,严重的还会引发安全事故。此外,如果端面刃磨时弧度过大,会使刮刀刀刃圆弧过小,从而造成在刮削时因刀迹太深而产生凹痕。

1.2 精磨刮刀平面及端面对刮削平面产生缺陷的影响

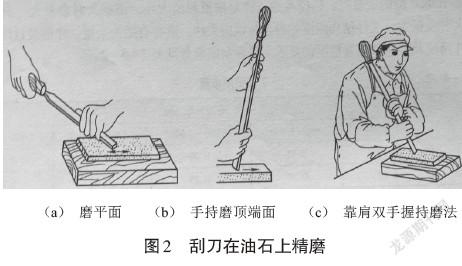

对刮刀的精磨是在对其热处理之后进行的。对于刮刀大平面的精磨要求是要磨平其两平面(如图2(a)所示),端面的精磨应在精磨平面之后进行(如图2(b)所示)。具体的刃磨动作要领是:左手紧握刀身柄部,而此时右手应握紧刀身,保证刮刀直立在油石上并且注意要有略带前倾的向前推移这个细微的动作,而且刮刀拉回时也要注意保证刀身稍稍有抬起的动作从而避免磨损以刃磨的刀口,对于不太熟练的可采用刮刀靠在肩上的刃磨方法(如图2(c)所示)。同时,需要注意的是:①精磨时,一定要注意刃磨平面和端面的油石不能是同一块,要分开使用,平整和端面刀口刃磨锋利,在刮削过程中不会出现打滑和震痕;②刃磨时要避免出现油石被磨出凹槽,这样不利于磨出锋利的刀口,且其表面不能有纱头和铁屑嵌粘,这样方可避免刮刀刀口出现裂纹,也避免刮削面撕痕的产生[4-6]。

1.3 刮刀热处理不当造成表面缺陷

刮刀在砂轮机上粗磨完成后需要对其进行热处理,热处理时应将刮刀头部约25mm的长度放在炉火中逐渐加热并保证温度达到780~800℃(此时以呈樱红色为判定标准)。此时的温度把控很重要,如果温度过低,则达不到淬硬目的;而倘若温度过高,则会使刮刀金属内部组织晶粒变得粗大,从而使刮刀刀刃出现裂纹,最终在刮削时使平面产生撕痕。

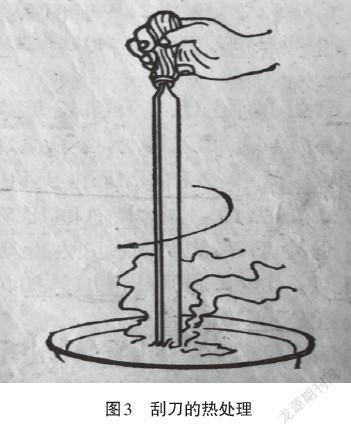

淬火后冷却动作操作正确与否也会对刮刀加工的平面质量及精度产生直接影响。因此,在冷却时,应保证刮刀头部浸入的深度大概为8~10mm。同时,要注意浸入水面冷却后不能紧握刮刀不动,而要有左右和上下移动的动作,以避免由于刮刀在冷却水面处静止而产生十分明显的界限(如图3所示)。因为在刮削时对刮刀施加有一定的压力,因此,一旦产生冷却界限,刮刀就极易在此处发生断裂,从而对刮削平面产生伤害。此外,一般情况下,淬火后的冷却采用的冷却介质是水,这很容易使刮刀刀口在冷却时产生裂纹,从而对最终刮削平面造成质量和精度影响,所以,应尽可能以油作为冷却介质,以避免裂纹的产生[7]。

2 刮削姿势及力度对刮削平面缺陷产生的影响

平面刮削的方法无外乎两种:手刮法和挺刮法。

手刮法(如图4(a)所示)的具体操作要领是,刮刀向前推进的动作是通过右臂向前发力这个操作过程来实现的,而左手的作用则是在引导刮刀向前移动的同时,施加一定的压力。需要注意的是,此时下压力度不可过大,否则会出现明显的落刀痕。刮削结束时,抬刀动作一定要利落快速,以免留下落刀痕。同时,还要注意抬刀时千万不能出现左右摆动的动作,不然会使刮削面两边留下细长刮痕。手刮法相对于挺刮法来说具有很强的灵活性,但要求手部力量要足够。

挺刮法(如图4(b))的具体操作要领是,挺刮主要是利用腰部发力,同时结合手臂动作。刮削时刮刀柄部放在右边胯部,左右手同时放在刮刀刀身部分。此时,需要注意的是要保证左手在前,手掌向下搭在刮刀刀身,右手在后,手掌向上紧握刀身,然后胯部发力向前挺,同时手部协调配合[8-10]。在该过程中,一定要特别注意落刀、起刀时的力度和速度,以避免出现明显的起刀、落刀痕迹。

3 显示剂对刮削平面缺陷产生的影响

在研磨时,为了使刮削面在标准平板上能正确快速地显示出凹凸不平的地方,通常会加入一些研磨剂,即显示剂。刮削操作中最常用的显示剂有以下两种。

第一,红丹粉(如图5(a)所示)。红丹粉是一种以分铁丹(紫红色)或铅丹(橘黄色)并加机油调和而成的显示剂[11]。由于红丹粉在研磨时具有点子显示清晰、无反光且价格低廉等特点,所以其被广泛应用于钢铁件的研磨中。

第二,兰油(如图5(b)所示)。兰油是由普鲁士颜料和蓖麻油混合而成的[12]。相对于红丹粉来说,兰油所显示的点更加明显。因此,其多用于精密件和有色金属的精刮研磨显点。

使用显示剂的方法可分为两种:一种是在标准件上涂抹显示剂,研点时被刮削面高点处呈现出显示剂的颜色,而低的地方则是灰白色,此种研点方法适用于粗刮;另一种是将显示剂涂抹在工件表面,在标准件上研点后被刮削平面呈现的情况与第一种相反,高点呈现出亮色,低点则是显示剂的颜色。无论最终采用哪种显点方法,都要注意的是显示剂的涂抹必须均匀,而且涂抹厚度要随刮削精度的提高而逐渐减薄。无论使用哪种显示剂,都必须保证显示剂清洁,如果显示剂中掺杂有杂质、砂粒亦或是铁屑等,都会使研点时刮削平面出现划痕。

4 结语

刮削作为平面加工中精度相对较高的一种加工手段和方法,应用尤为广泛。这也就要求我们在进行刮削时要时刻把握整个工艺对最终刮削平面精度及质量的影响。刮刀的正确刃磨及热处理、正确娴熟的刮削姿势和刮削力度及显示剂的清洁程度无不对刮削缺陷的产生有着至关重要的影响。

参考文献:

[1]范崇洛.机械加工工艺学[M].上海:东南大学出版社,2009.

[2]胡兆国.机械加工基础[M].四川:西南交大出版社,2007.

[3]傅水根.机械制造工艺学基础[M].北京:清华大学出版社,2011.

[4]冯辛安.机械制造装备设计[M].北京:机械工业出版设,2004.

[5]王春福.机床夹具设计手册[M].上海:上海科学技术出版社,2000.

[6]冯道.机械零件切削加工工艺与技术标准实用手册[M].合肥:安徽文化音像出版社,2003.

[7]巩云鹏,田万禄.机械设计课程设计[M].沈阳:东北大学出版社,2000.

[8]孙志礼,冷兴聚,魏严刚.机械设计[M].沈阳:东北大学出版社,2000.

[9]孙桓,陈作模.机械原理[M].北京:高等教育出版社,2000.

[10]张玉,刘平.几何量公差与测量技术[M].沈阳:东北大学出版社,1999.

[11]郭奇亮.機械零件课程设计[M].贵州:贵州人民出版社,1982.

[12]汪恺.机械设计标准应用手册:第二卷[M].北京:机械工业出版社,1997.