贵冶1#闪速炉辅助燃料系统的优化与维护

陈 俊,王国珍

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

闪速炉重油系统是一期工程中与闪速熔炼系统配套设计的,最初它主要用于干燥铜精矿、把余热锅炉产出的饱和蒸汽加热为过热蒸汽送往动力车间发电,当停炉保温,炉体升温,炉况不佳时都是依靠燃烧重油提供热能的,可以说重油系统是闪速炉系统不可或缺的热源。但是随着重油品质的恶化,重油价格的攀升和环保要求[1-2]的提高,重油已经不能适应现在生产的需要。

2 工艺简介

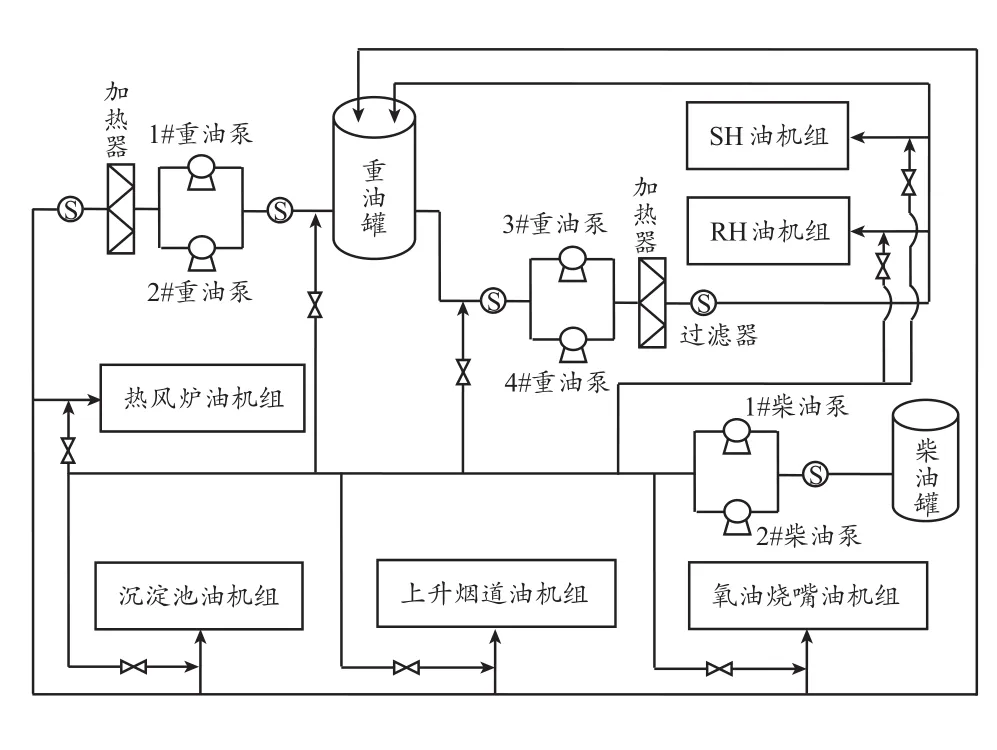

闪速炉重油系统主要是由重油罐、重油泵、重油加热系统、重油机组、重油烧嘴、重油管路六部分组成[3]。其中重油罐容量为30m3,重油由供销车间供应,根据重油使用量的不同,重油罐液位以30%~60%控制。重油系统优化前,重油罐内的重油经由4台重油泵把重油打进重油加热器,加热至150℃,再通过重油管路分别输送至气流干燥的热风炉油机组、蒸汽过热器(以下简称SH)油机组、蒸汽再热器(以下简称RH)油机组、淀池油机组、反应塔氧油烧嘴油机组和上升烟道油机组。给各区域系统提供热能。为了维护重油系统长周期运行和保证生产的持续,相配套的设计了一套柴油系统。用于清洗重油系统管路和设备,当重油系统故障时也可以切换至柴油为各系统继续提供热能,具体见图1。

图1 优化前重油系统示意图

3 重油系统优化前存在的问题

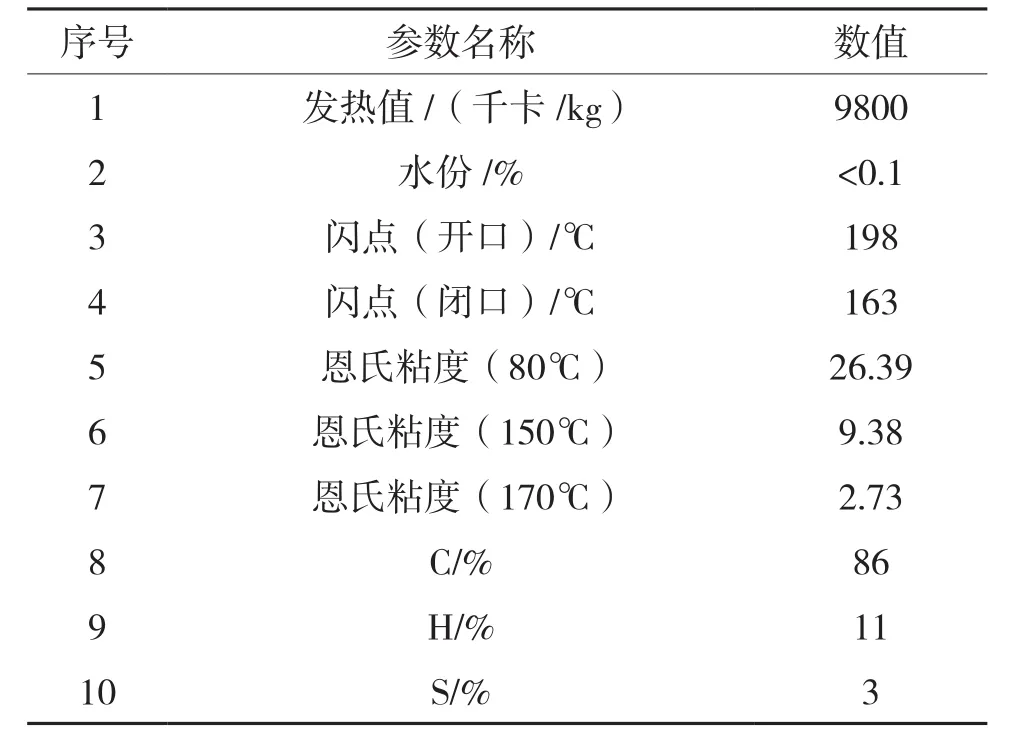

一系统闪速炉重油系统主要是以250#重油参数为依据来设计的,具体重油参数见表1。

表1 重油参数

一系统闪速炉重油系统自投入使用,经过多次改进,系统变得庞大,管路复杂,给操作维护带来了很大的困难,但是近年来新的设备和工艺的出现,以及油价的攀升、环保要求的提高,主要以重油为热源的闪速炉系统已经不再适合现在生产的需要,具体如下:

(1)重油油质变化大,精矿干燥系统和加热蒸汽系统波动比较大;

(2)重油中C、H成分含量偏低,重油发热值达不到设计要求;

(3)重油杂质含量高,油机组过滤网和重油烧嘴易堵塞,清洗和更换频繁,工作量较大;

(4)重油中水份含量超标,重油加热后水份汽化致使重油泵打不起压力油;但是重油温度控制过低又会使烧嘴结焦[4],燃烧不良,影响精矿干燥量和蒸汽加热;燃烧不好又会导致尾气含硫超标,污染环境;

(5)重油价格逐年攀升,生产成本高;

(6)重油系统庞大,重油加热和管道保温消耗蒸汽量大,系统维护难度大。

由于铜精矿的干燥和加热蒸汽系统主要是以重油燃烧为热源,所以重油品质的变化在一定程度上制约着生产,如果控制不好又会导致安全和环保事故的发生,因此闪速炉必须摆脱以重油为主要热源的局面。

4 重油系统的优化与维护

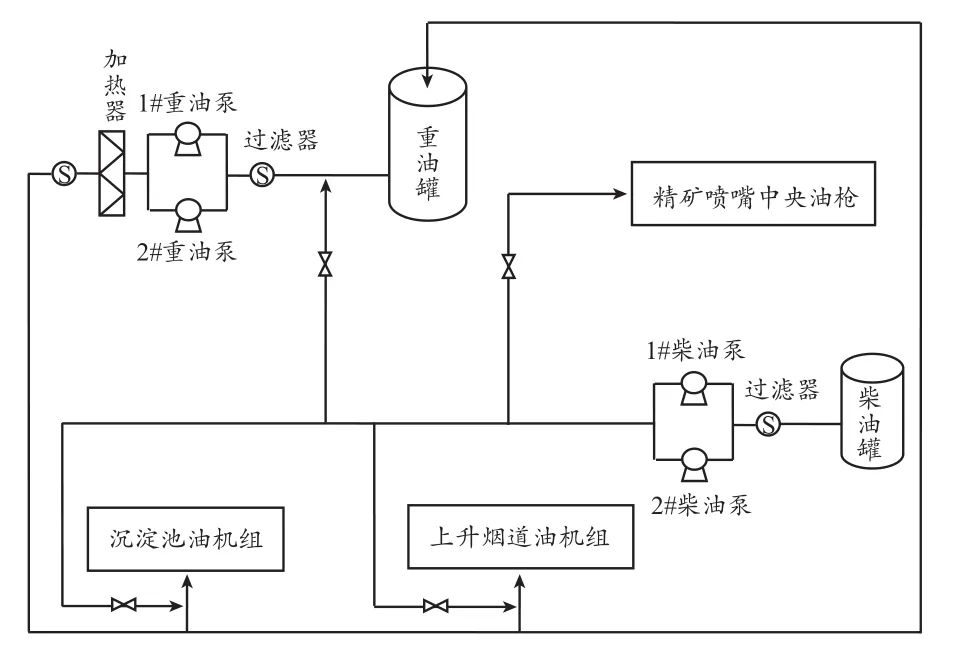

2013年熔炼和动力车间进行工艺优化对接,重油系统也是重点优化项目之一。这次优化不仅简化了重油系统(见图2),而且完全改变了重油在闪速炉熔炼系统中的重要性。

图2 优化后重油系统示意图

4.1 蒸汽干燥取代气流干燥

一系统闪速炉原有的铜精矿干燥系统,主要是从日本引进的三段式气流干燥系统,干燥能力为140t/h,占铜精矿总干燥量的75%以上。气流干燥系统是依靠重油燃烧产生的热能把精矿干燥,重油燃烧的状况决定着干燥量。如果重油燃烧不好,不仅影响铜精矿的干燥量,而且重油燃烧后的尾气含硫也会超标,污染环境。

2013年新建的蒸汽干燥机[5]处理能力为220t/h,热源来自于新建的饱和蒸汽发电机组,即闪速炉和转炉余热锅炉产出的饱和蒸汽先直接进入透平发电机组,从透平发电机组抽出1.4MPa背压蒸汽作为蒸汽干燥机的热源,将含水约8%~10%的混合铜精矿一步干燥到水分低于0.3%。干燥过程产生的烟气,经布袋收尘后,含尘浓度小于50mg/Nm3的烟气由排风机引出后放空。220t/h蒸汽干燥机建成后精矿干燥量完全能够满足闪速炉投料量的要求。

新蒸汽干燥系统自投入使用以来,运行稳定,利用自产蒸汽干燥精矿,节能环保,完全取代了之前以重油为热源的气流干燥系统。

4.2 更换新型透平发电机

动力车间原有的透平发电机组是从日本引进的过热蒸汽发电机组,对蒸汽温度和品质要求较高,2013年动力车间引进了先进的饱和蒸汽发电机组,既闪速炉和转炉锅炉产出的饱和蒸汽可以不用加热直接进入动力透平发电机组发电。所以之前用于加热蒸汽的SH和RH加热器相应的取消,与之配套的重油加热系统也相应地拆除。

4.3 中央油枪取代氧油烧嘴

闪速炉反应塔顶对角设置了三只氧油烧嘴,它是依靠富氧风和雾化重油混合燃烧为闪速炉反应塔提供辅助热,当停炉后升温和炉况不佳时才投入使用。但是氧油烧嘴操作比较繁琐,长时间不用还要排油疏通油管,耗时耗力,同时也污染现场作业环境。

中央油枪是一根从精矿喷嘴顶部直插到底部的油枪,以燃烧柴油来提供热源,操作简单,维护方便。所以氧油烧嘴被中央油枪所取代。

4.4 重油系统优化后的维护

重油系统优化后,在正常生产情况下闪速炉系统不再使用重油,重油只是在重油罐和各个油机组之间进行循环备用,系统变得简单,易于维护。较之以前重油系统的操作维护标准有所改变,具体如下:

(1)根据现在的重油品质,在重油循环中,重油温度只需要控制在120℃,回油压力控制在0.7MPa,就可以保证循环油路的畅通;

(2)在重油循环期间,重油罐底加热器不需要打开,重油仅靠回油的温度就可以保证重油罐内重油不凝结,但是如果重油罐进入新的重油,罐底加热器必须打开,并定期进行罐底排水;

(3)重油泵前后过滤器不再需要定期清洗,但是如果重油罐进入新的重油并在持续使用,每次使用后泵前后过滤器必须清洗一次;

(4)两台重油泵必须交替运行,要求每个月切换一次,保证两台重油泵都能正常运行,避免长时间不用而被重油粘结而无法启动;

(5)定期检查重油管路保温情况,确保保温蒸汽畅通,避免重油管路粘结而循环不畅;

(6)如果要停止重油循环,在停运前必须用柴油把整个系统内的管路、油机组、加热器等设备清洗干净。

5 重油系统优化效果

优化后,一系统闪速炉重油系统只做循环备用,重油使用量也大幅降低,降低了生产成本,也保护了环境,具体效果如下:

(1)热风炉和SH、RH平均每小时消耗重油2000L,取消后为工厂节约了大量成本,达到了工厂降本增效的目的;

(2)热风炉和SH、RH重油燃烧烟气是外排的,取消后从源头上避免了对环境的污染;

(3)重油系统优化后降低员工的工作量和劳动强度,同时节约了维护成本。

6 结束语

这次重油系统优化,改变了闪速炉以重油为主要热源的局面,降低了成本,也达到了节能环保、降本增效的效果[6],实现了预期的目的。但是现在的重油系统也存在着一些问题:比如重油在不使用的情况下,重油泵必须运行,为重油循环提供动力;保温蒸汽也必须投入,否则重油会粘结甚至堵塞管路,造成重油系统循环不畅。这些都在时刻消耗着能源,也是一个较大的浪费。相信随着科技的进步这些问题都能够得到解决,甚至可以用新型能源[7]来取代重油。