中厚煤层俯采顺拉工作面的设计及回采工艺研究

李贝贝 张现刚 王龙江

(山东能源临矿集团菏泽煤电公司郭屯煤矿,山东 菏泽 274700)

由于原定的1311工作面尚未进行回采巷道掘进,矿井生产接替紧张,郭屯煤矿决定采用顺拉方式布置4302工作面,形成“三巷两面”,缓解矿井接续紧张的难题。

4302工作面为郭屯煤矿四采区第二个回采工作面,北邻4301工作面,西靠F-6断层,东部为四采区辅助轨道巷及四采区辅助胶带巷,平均煤厚2.9m,煤层平均倾角为15°,工作面为俯采工作面。“三巷两面”布置,可以减少传统沿空掘巷留设5m保护煤柱储量损失,克服沿空巷道受采动影响、巷道支护困难等困难。

1 工作面简介

4302工作面煤层受王营向斜构造影响,向斜轴部东翼煤层倾角3~15°,平均4°;向斜轴部西翼倾角10~20°,平均15°。煤层顶板为细砂岩,底板为泥岩、细砂岩,局部伪顶为泥岩。工作面切眼长度385m,可采长度420m;采用倾斜长壁采煤法回采,回采范围内共布置三条回采巷道,即4302轨道顺槽、4302中间巷和4302胶带顺槽。为方便管理,将4302工作面分为4302N面和4302S面。

2 方案设计

2.1 工作面设备及风量

4302N面和4302S面各有一套三机配套综采设备。4302N面配备1部MG550/1220-WD型交流电牵引采煤机、99台ZY9000/21/42型液压支架、1部SGZ900/1050型中双链刮板输送机、1部SZZ900/315型中双链转载机、1部PLM2200型锤式破碎机和1部DSJ-100/1200/2×185型胶带输送机。

4302S面配备1部MG550/1220-WD型交流电牵引采煤机、122台ZY9000/21/42型液压支架、1部SGZ960/1400型中双链刮板输送机、1部SZZ960/315型中双链转载机、1部PLM2200型锤式破碎机和1部DSJ-100/1200/2×185型胶带输送机。

图1 4302顺拉工作面平面布置图

2.2 生产系统

4302中间巷与四采区辅助胶带巷通过胶带输送机直接连接,4302轨道巷与四采区辅助轨道巷通过胶带输送机连接,4302胶带巷与4301胶带顺槽通过联络巷连通,四采区辅助胶带巷与胶带石门通过溜煤眼连接。

(1)通风系统

工作面回采期间通风采用两进一回的通风方式,即4302胶带巷和4302中间巷进风、4302轨道巷回风的通风方式。

(2)运输系统

工作面主运输采用胶带输送机运输,4302N面煤流通过中间巷进入四采区辅助轨道巷,4302S面煤流通过4302胶带巷进入四采区辅助轨道巷,两条运输巷皮带与四采区辅助轨道巷皮带直接搭接。

2.3 支护设计

(1)超前支护

三条巷道超前支护采用单体液压支柱配合正悬臂金属铰接顶梁支护顶板。4302轨道巷因靠近4301采空区超前支护距离为120m;前60m范围内支设三排单体液压支柱,距巷帮为1.0m,排距1.2m,柱距1.2m;后60m范围内支设两排单体液压支柱。4302中间巷和4302胶带巷超前支护距离为60m,共设两排单体液压支柱。

(2)端头支护

当4302N工作面1#支架与4302S工作面122#支架架间空隙不足0.5m时,不采用加强支护;当架间空隙大于0.5m小于1.0m时,在空隙中间支设一排单体配合铰接顶梁加强支护;当架间空隙大于1.0m时,继续增加单体支柱配合铰接顶梁加强支护,单体支柱距离液压支架顶梁不大于0.5m,相邻单体排距不大于0.8m。

3 回采工艺组织

采用倾向长壁后退式采煤法,全部垮落法管理顶板;4302N工作面运输机头始终保持超前4302S工作面运输机尾,超前距离0~2.4m。

3.1 初次来压管理

4302工作面老顶初次来压时,工作面液压支架工作阻力明显增大,来压大小为36~41MPa,部分支架压力达到41MPa,中间巷附近煤壁出现片帮,工作面采取超前移架、少降快移和带压擦顶移架的方法回采。初次来压期间,在工作面三条顺槽超前支护20m范围内全部采用一梁两柱的支护方式,增加单体支护密度,确保支护质量,保证了4302工作面在老顶初次垮落期间的安全生产。

3.2 生产初期卧底技术

按照工作面回采设计要求,4302N工作面和4302S工作面交替生产作业,且4302N工作面始终超前4302S工作面0~2.4m。因4302工作面切眼沿煤层走向布置,所以两端头煤层底板标高几乎相同,工作面在回采过程中无需将工作面进行调斜,采用两端平推正刀回采,掌握好中间巷处南面和北面机头机尾的相对位置即可。

生产初期,为使工作面运输机和支架能够尽快揭露煤层底板,并沿煤层顶底板以-15°的俯采角度推进,要求试生产期间前4个循环均按照100~150mm的幅度使用采煤机滚筒进行卧底,完成后,工作面运输机呈现一定的俯采角度,但支架底座仍处于近水平状态,所以支架推拉连杆和运输机溜槽在连接“鱼口”处会形成一定的角度,在生产推溜过程中特别容易使运输机靠近支架侧翘起,推溜阻力增大,溜槽被推翻。为避免该情况,在初采第5个循环时使运输机走“平刀”,因前4个循环运输机已具有明显的“下扎”幅度,第5个循环时人工使用支架全面吊溜子,因溜子吊起后溜槽下被浮煤充填,第5个循环采煤机通过后,工作面运输机溜槽又呈现一定俯采角度,所以在第6个循环工作面再次进行人工起吊溜槽。第7~10个循环重复1~4个循环的卧底方式,但采煤机割到底板岩石后不再继续下卧,沿煤层底板割煤即可,当工作面割煤满10个循环时,工作面即推出8m,此时工作面运输机和支架已具备和煤层几乎相当的俯采角度,且运输机已落在煤层底板上,工作面可实现正常快速推采。

4 应用效果

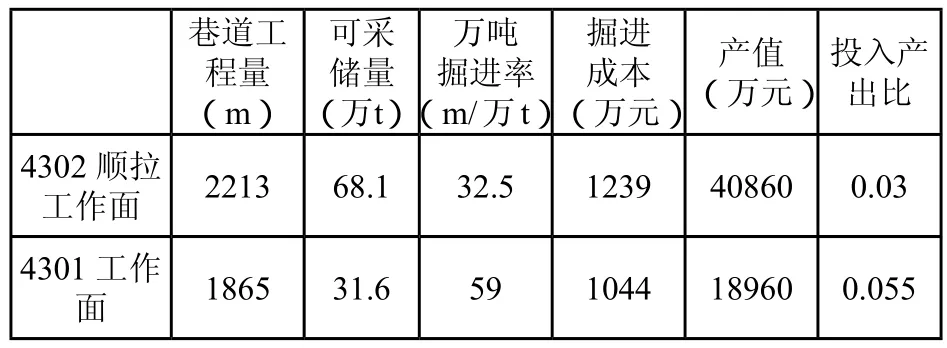

4302工作面原设计采用4301工作面布置方案,将顺拉工作面与4301工作面布置方案对比分析如表1。

由表1分析可知:通过顺拉方式布置工作面,大大减少了掘进工程量,降低了万吨掘进率,节省了巷道维护费用,缓解了矿井接续紧张局面,实现了工作面高产高效;利用三条顺槽布置两个工作面,工作面之间不再留设保护煤柱,增加了工作面可采储量,降低了煤炭损失,提高煤炭回收率,具有可观的经济效益;由于工作面长度大,生产集中,极大提高了工作面单面生产能力和回采工效,根据矿井生产经验,传统工作面平均回采工效为29.7t/工,布置顺拉工作面后,采煤工效达到了42.3t/工;两个工作面安装、回撤均一次完成,比分别布置两个工作面减少一次安装、回撤程序,简化了生产流程,节省安装工期。

表1 原布置方案与设计方案对比分析表