深孔预裂爆破过地质构造技术在阳煤一矿的试验应用

陈守钰

(阳泉煤业(集团)有限责任公司,山西 阳泉 045000)

1 引言

阳煤一矿位于山西省阳泉市矿区,矿井生产能力7.50Mt/a,矿井开拓方式主斜副立等综合开拓。一矿井田位于阳泉矿区大单斜的西北部,井田内发育有次一级的较平缓褶皱群和层间断裂构造,局部地段发育有陡倾挠曲,尤以陷落柱发育密集广泛。据上部已采煤层揭露,共发现陷落柱345个,陷落柱总面积0.55km2,占已采区域面积的3.9%,陷落柱影响储量占可采储量的8.4%。今后仍将有一半以上的采区处于陷落柱分布密集的地区内,由于陷落柱的存在使许多工作面未能按设计布置成正规工作面,只能切割部分小面。当回采中遇大的陷落柱时被迫重穿切巷甚至提前结束回采,严重影响矿井产量、采掘衔接和经济效益。

2 回采工作面过构造现状

目前一矿过构造全部采用浅孔爆破方法,生产效率低,安全可靠性差,主要表现在以下几个方面:(1)浅孔爆破方法一次处理的进尺小,打眼费时,不能与工作面生产平行作业,严重影响工作面正常进度;(2)由于部分构造岩石硬度较大,采取采煤机强行截割,容易产生火花,引爆工作面瓦斯;(3)坚硬岩石对采煤机、工作溜、破碎机等设备损害严重,增加了设备的事故率,缩短了设备的服务年限。

3 深孔预裂爆破基本原理及特点

3.1 深孔预裂爆破基本原理

深孔预裂爆破的基本机理是在回采工作面过构造前方,按照工作面过构造设计角度施工一组平行于工作面推进方向的若干大直径钻孔,通过增大装药量、不耦合装药方式、大循环的爆破方式,达到利用不耦合装药间隙的存在减少爆炸产生的高能气体作用在孔壁上的爆破峰值,并为炮孔间提供了聚能的临界面,减少粉碎区增加爆炸应力波的作用时间和加大裂隙区作用范围,充分发挥深孔预裂爆破效能,使爆炸产能的高能气体充分挤压在煤岩上产生大量裂隙,并和自由孔之间形成贯通裂隙。通过深孔预裂爆破使工作面煤岩产生松动带,造成局部煤岩体应力重新分配形成应力集中,促进工作面煤岩体裂隙进一步发育,从而改变煤岩体结构,促使煤岩体应力发生重新分布,起到松动、弱化煤岩的作用。

3.2 深孔预裂爆破特点

深孔预裂爆破预裂技术是指爆破孔深度在10m以上,为增加煤岩体裂隙而在实体煤岩体中进行的非落煤岩的爆破。与浅孔爆破相比其具有以下优点:(1)深孔预裂爆破循环大,钻孔利用率高,可有效弱化过构造煤岩强度,有利于采煤机直接截割,大大提高循环作业效率;(2)抛掷煤岩量少,减少了煤岩抛掷对工作面设备的破坏和人工清矸强度;(3)深孔预裂爆破预裂装药量大,爆破能量高,构造区截割大块率少。

4 深孔预裂爆破在一矿的试验应用

4.1 工作面构造情况

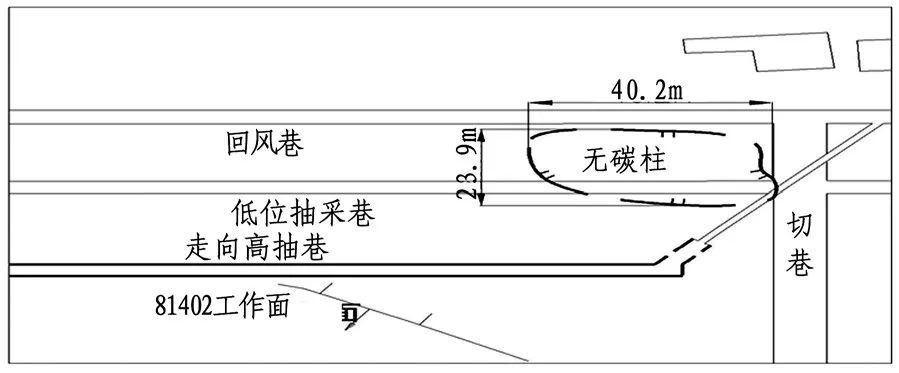

81402工作面陷落柱处于工作面切眼与回风顺槽边缘,陷落柱尺寸为:倾向23.9m×走向40.2m,见图1。

图1 工作面构造位置示意图

4.2 实施方案

针对深孔预裂爆破关键技术与工艺,利用理论分析和数值模拟相结合的方法研究不同爆破参数及条件下炸药起爆后炮孔周围破坏范围的大小,确定合理的装药不耦合系数、炮孔间距、封孔长度、炮孔布置方式等深孔预裂爆破参数,最终确定深孔预裂爆破技术方案如下:本次深孔预裂爆破孔设计为五花眼布置,最上一排炮眼距顶板0.7m,最下一排炮眼距底板0.7m,炮眼排距0.8m,炮眼间距1.0m,见图2。炮孔直径均按75mm施工(如果钻机允许,采用63mm的爆破筒爆破),爆破完毕后可根据围岩预裂情况,考虑是否补打炮孔进行装药二次预裂。

图2 炮眼布置示意图

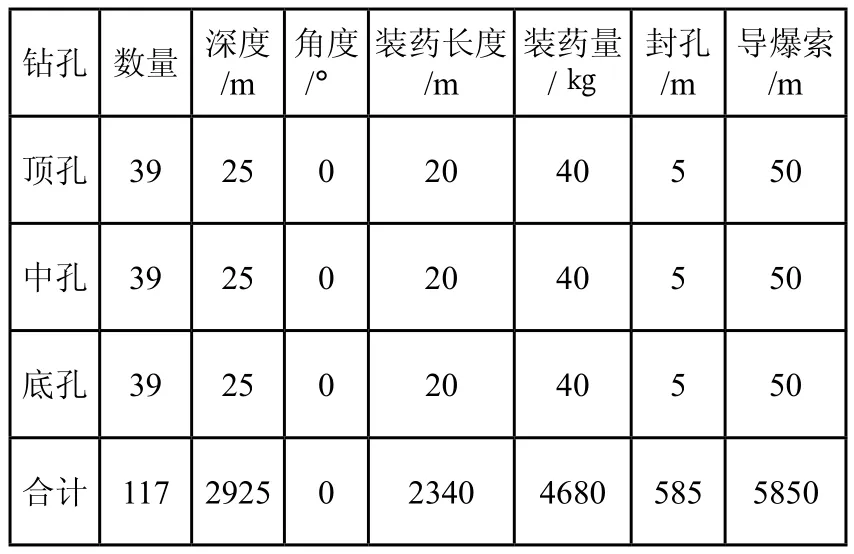

深孔预裂爆破设计钻孔长度30m,其中装药长度25m,封孔长度5m,见表1。

表1 深孔预裂爆破参数表

4.3 施工工艺

(1)钻孔设备及工艺

工作面爆破打孔采用ZDY660型钻机,设备技术参数见表1。炮孔直径为Φ75mm,钻杆直径为Φ42mm,每根钻杆长1m,钻头直径为Φ75mm。钻孔施工过程中,要采用坡度仪准确定位炮眼角度,打眼后要记录和检查打孔情况。因炮孔长度较长,为了使爆破达到预期的效果和保证安全,炮孔角度不能偏离太大,炮孔角度允许偏离的角度为±0.5°。在钻孔时尽量将孔内的煤渣排除,要求钻杆钻到规定深度时钻机空转5min。在炮孔角度下俯时,孔内的岩渣很难排净,为此采用高压水和高压风联合排渣工艺,即先用高压水排粉,当钻进到指定位置后,将高压水改为高压风,利用高压风将孔内的岩渣和水一块排出。

(2)装药工艺

①装药前探孔:装药前要先用炮棍探孔,确定炸药能够装入的深度,保证足够的封孔长度,避免盲目装填。

②装药:为了防止深孔预裂爆破过程中“管道效应”的产生,炮孔中应加导爆索,同时为了保证炮眼内药包的完全引爆,采用双雷管、双导爆索引爆,两根导爆索均延伸至炮眼底部药包,每一根导爆索均采用顺发电雷管引爆。装药采用PVC管拖装方式,即先将炸药、导爆索放入Φ50mm的PVC管内,再将PVC管放入炮孔。爆破炸药选用矿用3号乳化炸药,装填长度25m,每孔装药量50kg。采用连续不耦合方式装药,炸药采用小直径药卷,有利于扩大钻孔和炸药被筒直径的差值,便于炸药装填,确保装药长度。

(3)封孔长度

炮泥干湿度要适宜,封孔长度5m,封孔时每封入一节炮泥(长度约300mm),要求用炮棍捣实,保证封孔质量。

(4)起爆工艺

雷管采用矿用8号顺发电雷管,导爆索采用矿用许可导爆索。起爆采用双起爆正向起爆,炮孔起爆采用“局部并联、整体串联”的方式,每个炮孔中装入2个雷管并联,孔与孔之间采用串联的方式进行,炸药起爆时每次起爆炮孔1个。

5 现场效果

经过生产实践和数据统计分析,深爆孔和大药量爆破后,产生的高能量气体使周围岩体产生强力受压,岩体在挤压的作用下产生变形,使致密坚硬的岩石形成多条裂缝和破碎带,弱化了岩石强度,减小了岩石爆破后的岩石块度。另外在形成爆破松爆破圈破碎区后,在周围岩体引发局部应力集中现象,在采动影响和应力集中叠加的作用下,促进工作面岩体结构的改变和应力结构重新分布,从而达到松动岩体的效果,大大降低了采煤机的截割强度,提高了割岩速度。

与传统密集浅孔爆破方法相比,使用深孔预裂爆破过构造技术爆破区域岩石松动圈明显,采煤机截割难度降低,基本可以实现轻松顺利通过,每天的割岩刀数是浅孔爆破方法的2倍以上,区域内岩石块度(≥400mm×400mm)降低了65%,截齿消耗率降低了50%,工作面整体推进速度与生产效率提高了一倍。

6 结论

深孔预裂爆破过地质构造方法与浅孔爆破方法相比,大大提高了工作面推进速度,减少了误工误产损失,增加了矿井经验效益,最终达到了降本增效的目的,适用于工作面遭遇的各类岩石性构造,大大提高了生产效率,本技术可在阳煤集团所属矿井内进行全面推广应用。