小阴极电化学溶解镍制备硫酸镍的研究

秦汝勇,黄铁熙,黄亚祥,郑世林

(1湖南佳纳能源科技有限公司,湖南 益阳413000;2广东佳纳能源科技有限公司,广东 清远 513056;3清远佳致新材料研究院有限公司,广东 清远 511500)

硫酸镍广泛应用于化工、轻工、机械、石油、电子及其它工业领域,特别是电池和电镀领域[1,2]。近年来,随着新材料、新能源产业的迅猛发展,刺激了对动力电池及相关材料的需求,锂离子电池高镍三元正极材料已成未来核心发展趋势,高镍三元正极材料供给严重短缺,而电池级硫酸镍是三元材料中镍金属的来源,未来需求可期[3,4]。

电池级硫酸镍的生产工艺按含镍原料的不同差别较大,主要制备方法有金属镍法、钴与铜冶炼副产品的回收、镍中间品转型制备、含镍废料中回收制取等[5-8]。

其中金属镍法又分为直接酸溶法和电化学溶解法,直接酸溶法以含有硫酸和硝酸或盐酸的混合酸来氧化溶解金属镍,造液后进行简单的净化后浓缩结晶即可获得精制硫酸镍产品[9-11]。

该工艺具有生产能力大的优点,但同时存在着设备复杂且腐蚀严重、原材料利用率不高、造液过程环境恶劣以及产生有毒气体等缺点。而电化学溶解法是一种无污染、产品纯度高的硫酸镍生产工艺,该工艺设备简单,杂质的引入几率低、工艺流程短,镍利用率高。但也存在电解终点酸度高,电流效率低,电能消耗高等问题,而工艺过程随着酸度降低阴极析出金属镍,也是电解法难以解决的问题。

针对现有电化学溶解法存在的问题,在硫酸体系下,本文提出一种小阴极电流电化学溶解工艺处理金属镍,研究了金属镍电化学溶解过程中电流密度、阴极面积、电解温度和双氧水的用量等因素对溶解过程电流效率的影响,从而确定了金属镍最佳电化学溶解工艺参数,达到低成本制备高浓度、高纯度电池级硫酸镍溶液的目的。

1 试验

1.1 原料与方法

将金属镍板(Ni≥99.95%)置于钛阳极框中作为阳极,尺寸为22×25×5mm,以硫酸和双氧水的混合溶液作为电解液,钛阳极框为空心网状,尺寸为 74×80×8mm,挂耳30mm;采用不同表面积的钛板作为阴极,挂耳30mm,异极距为20mm。

采用自制的2 L塑料容器作为电解槽与上述阳极、阴极、硅整流(20V,12A)组成电化学体系。在使用前用砂纸逐级将阴阳极板打磨至表面光滑平整。在设定的温度和电解液循环量下,电解一段时间,通过改变输出电流来改变阴阳极电流密度进行电化学溶解试验。

1.2 分析方法

试验结束后,以 EDTA 为滴定剂,紫尿酸铵为指示剂,采用络合滴定法测定溶液中镍离子的含量,杂质含量均采用WFX-120B原子吸收分光光度计测定。按下式计算电解效率和镍板的溶出率。

式中,ρ为电解液中镍离子的质量浓度(kg /m3);V为电解结束后电解液体积(m3);U为电压(v),I为电流强度(A);t为电解时间(h)。

2 结果与讨论

2.1 阳极电流密度的影响

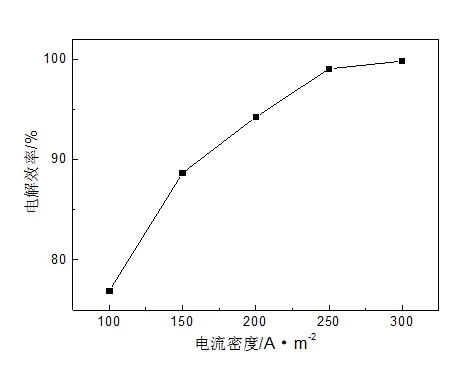

试验条件:电解液温度40 ℃、电解液中H2SO4浓度1.8 mol/L、阴极有效面积为阳极面积的10%、双氧水的用量为0.3 m3/t(按每吨金属镍消耗量计)、电解液循环量为1 L/h、电解时间为6 h,电解时间为5 h,不同电流密度条件下对金属镍电化学溶解过程的影响如图1所示。

图1 阳极电流密度对金属镍电化学溶解过程的影响

由图2可以看出,随着阳极电流密度的升高,金属镍阳极的电解效率也随之升高,这可能是阳极电流密度增大,阳极极化增强,加速了金属镍阳极的溶解。当阳极电流密度超过250A/m2时,电流效率略有升高,考虑到电流密度增大电解能耗也随之增大,故选择阳极电流密度为250A/m2较为合适。

2.2 阴极有效面积的影响

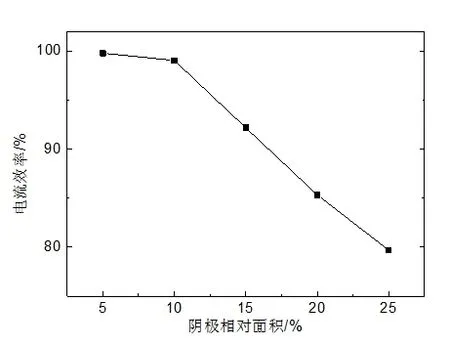

当阳极电流密度为250A/m2,其他工艺参数不变的情况下,阴极面积对金属镍电化学溶解过程的影响如图2所示。

图2 阴极有效面积对金属镍电化学溶解过程的影响

从图2可看出,随着阴极有效面积的增加,金属镍阳极的电解效率随之降低,这是因为,阴极有效面积的增大会引起阴极电流密度和阴极电位降低,从而使电解后期阴极电位达到镍的析出电位,溶液中的镍离子在阴极上还原、析出而引起镍的损失,进而导致整体电流效率下降。又考虑到阴极有效面积过小会导致电解液局部出现大量气泡使得电解槽中有效电导率下降,槽电压增大不利于该电解体系的稳定。故选择阴极有效面积为阳极面积的10%即可。

2.3 电解液中双氧水用量的影响

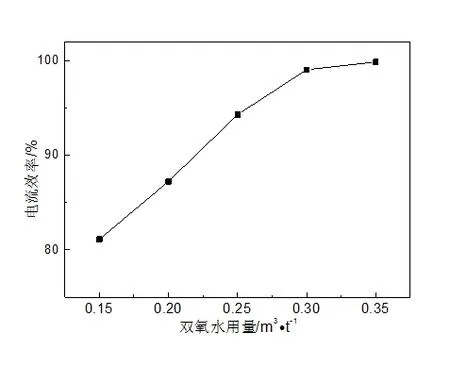

当其他工艺参数不变的情况下,电解液中双氧水用量对金属镍电化学溶解过程的影响如图3所示。

从图3中可以看出,双氧水的用量对金属镍电化学溶解过程有一定的影响,随着双氧水用量的增加,电流效率也随之增加,这可能是因为金属镍电化学溶解到一定程度时,会出现阳极钝化或阴极析氢还原等不利影响因素,通过在电解液中加入双氧水不但有利于阳极钝化膜的溶解和避免了阴极析氢反应的进行,而且不会添加其他杂质元素污染电解液。当双氧水用量超过0.3 m3/t(按每吨金属镍消耗量计)时,继续增加其用量对金属镍电化学溶解过程的增益较小,即双氧水用量为0.3 m3/t为宜。

图3 H2O2用量对金属镍电化学溶解过程的影响

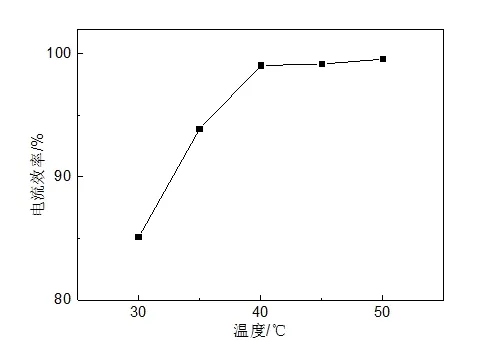

2.4 温度的影响

图4为电解液温度对对金属镍电化学溶解过程的影响,随着温度的升高,金属镍电化学溶解的电流效率也随之增大,这是可能是因为电解液温度的升高有利于电解液中离子的扩散,降低电解液粘度,减小溶液比电阻,从而提高阳极电化学反应速率。但电解液温度过高,会增加电解液的蒸发损失或有酸雾产生,给正常生产带来不利影响。因此,需综合考虑选择电解液温度为40 ℃。

图4 电解液温度对金属镍电化学溶解过程的影响

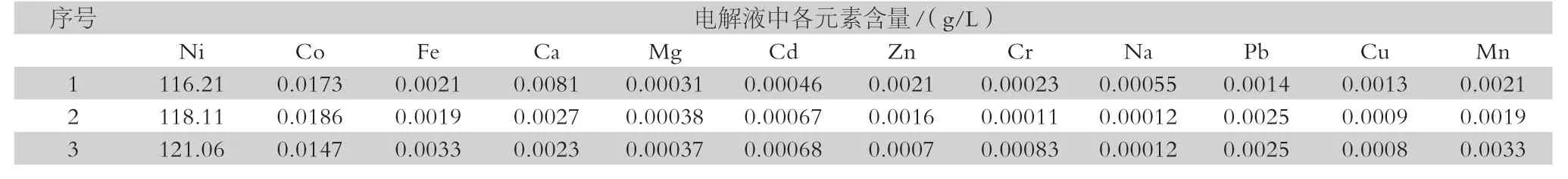

2.5 验证试验

综合以上单因素结果,得到的优化工艺参数和指标为:电解液温度40 ℃、电解液中H2SO4初始浓度为1.8 mol/L、阴极有效面积为阳极面积的10%、双氧水的用量为0.3 m3/t(按每吨金属镍消耗量计)、电解液循环量为1 L/h、电解时间为6 h,进行连续电解试验,电解1 t金属镍的平均能耗为1368 kWh、阳极平均电流效率99.01%。其电解液结果见表1。

3 结论

(1)在硫酸体系下金属镍电化学溶解的最优工艺参数为:电解液温度40 ℃、电解液中H2SO4初始浓度为1.8 mol/L、1368 kWh、阳极平均电流效率99.01%。

表1 金属镍电化学溶解优化工艺验证试验结果

阴极有效面积为阳极面积的10%、双氧水的用量为0.3 m3/t(按每吨金属镍消耗量计)、电解液循环量为1 L/h、电解时间为6 h,进行连续电解试验,电解1 t金属镍的平均能耗为添加 1368 kWh、阳极平均电流效率99.01%。

(2)采用一种小阴极电流电化学溶解工艺处理金属镍能获得高纯度、高浓度、低酸度的硫酸镍溶液,为后续制备电池级硫酸镍或直接用于共沉淀法制备镍钴锰三元正极材料前驱体创造了有利条件。