中深孔爆破联合机械化采矿技术在薄矿体中的应用分析

韩汝宁

(西藏华泰龙矿业开发有限公司,西藏 拉萨 850200)

1 中深孔爆破联合机械化采矿技术在铜矿中的应用技术手段

1.1 掏槽技术

在生产作业中应用最为关键的就是掏槽技术。掏槽就是将直眼、斜眼以及掏槽进行混合应用。在生产作业中,可以通过直眼掏槽方式进行处理,此种爆破体积相对较小,可以保障爆破力量平衡的分布。而因为在实践中,井下巷道断面以及岩性对炮眼深度影响较小。对此,此种技术可以提升岩体的破碎效果。而此种技术手段在实践中效果显著,值得广泛应用,在实践中为了提升利用效果与质量,通过三角柱式以及螺旋式的方式可以提升炮眼施工质量,进而提升工作效率与质量[1]。

1.2 确定掏槽爆破方式

掏槽技术在实践应用过程中,要确定掏槽爆破方式。通过对现阶段铜矿生产实践分析来说,在进行爆破过程中可以通过反向爆破进行处理,此种方式可以确定炸药的传爆长度,进而保障其中深孔爆破的效果。在实践中,对反向爆破起爆实践分析可以发现,在起爆过程中其主要在炮孔内部开展,进而延长应力波的作用以及爆炸气体的经作用时间,反向爆破起爆作业的实施,应力波会出现爆速叠加的作用,进而提升爆破的效果与质量[2]。

1.3 炮眼设计

在应用 中深孔爆破联合机械化采矿技术的过程中,要重视炮眼设计的重视。在一般状况之下,要综合各个因素合理的确定炮眼位置。对此,要分析爆破方式、井下岩体特性、装置设备等等。对这些因素进行综合对比分析,合理确定炮眼位置,提升设计的科学性。在实践中,影响最大的主要就是凿岩装置,而在实践中可以发现,炮眼深度范围要控制在2.5m~3m位置上,进而提升爆破效果与质量[3]。

2 中深孔爆破联合机械化采矿技术应用原理以及处理方法

(1)拒爆原理。第一,起爆器问题。对现阶段应用实践分析可以发现,在起爆器主要就是电容式的起爆器,此种起爆器如果在电容量不足且电压相对较低的状况过程中,就会因为电量不足导致拒爆等问题。第二,雷管脚线破裂。雷管脚线破裂会影响生产作业,直接影响深孔采矿效果,要对其进行系统分析;第三,电爆网络链接问题。如果出现网络链接问题也会导致其产生拒爆问题。

(2)处理方法。第一,明确原因,综合实际状况制定处理方案;而出现拒爆问题有三种问题,要想解决此种问题,就要综合实际状况解决处理;第二,对连线出现的拒爆问题,可以在炮眼位置设置新炮眼,在开展爆破处理;第三,处理拒爆炮眼之后,要对其进行系统检查分析,避免遗留没有爆炸的雷管,进而保障整体安全性[4]。

3 中深孔爆破联合机械化采矿技术在薄矿体中的应用流程

3.1 矿区概述

某矿区总共六条矿带,矿带南北宽度为996.5 m,东西长度距离范围为2. 99 km。矿体水平厚度范围为0.26m~3.5m之间。走向长度距离为60m~345m范围之内,属于薄矿体。水文地质条件以及环境地质状况相对较为简单。上下盘围岩属于二长花岗岩,整体相对较为稳固,稳固性等级为中等[5]。

通过中深孔爆破联合机械化采矿技术进行生产作业,沿着采矿场走向布置,高度为40m,长度为60m,宽度则为矿体厚度。应用此种技术手段可以提升生产效率,保障矿区生产安全性,效果显著。

而在现阶段,主要应用的采矿工艺具体如下:

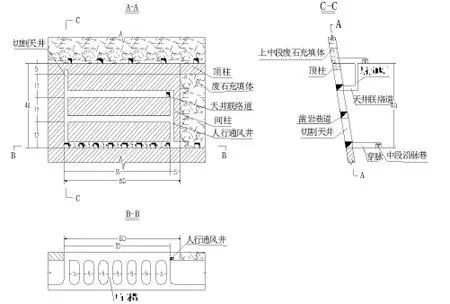

在整体上应用上向水平分层充填采矿法进行生产作业。在生产过程,其中段间主要为下行式,而在中段中则是由下往上进行回采处理。中段高度数值为40m。在生产作业中,主要就是采场沿走向进行合理布置,其高度数值为40m,长度数值为65m,而宽度则为矿体的厚度,要预留3m的顶柱。分层高度数值为2.5m。在单个采场中设置了3条溜井以及1条人行充填通风井,主要的断面参数指标为1.5*1.6m。在进行现场凿岩处理过程中主要应用的就是YT28型气腿式凿岩机凿水平孔落矿,应用的炸药类型为乳化炸药,而爆破中应用的就是非电导爆系统起爆。在生产作业中主要就是通过人力方式进行出矿,通过小推车辅助处理。在生产

作业中出现崩落矿石问题,则要利用联络道卸入采场溜井之中。在溜井放矿口位置将矿石装入到矿车之后,在通过3t电机车对其进行牵引处理,直至卸载站进行卸载矿车型号类型的为0.55m3类型的侧翻式。

图1 采矿方法标准图

3.2 工艺设计

(1)适用条件。在实践中,中深孔机械采矿法爆破力度相对较大,对于围岩条件有着严格的要求。此矿区的斜角高于46℃,且围岩稳定,条件良好,可以应用中深孔爆破联合机械化采矿技术手段。此矿区在实践中,可以通过斜坡道的开采方式进行处理,平均每间隔40m左右设置中段,在中断三分之一的距离中设置分段,通过联络巷以及辅助斜坡道路方式对其进行连通处理。在其垂直方向中则可以通过由上到下的方式进行回采处理,而在分段之间则可以通过由下至上的方式进行回采作业。

(2)采切工程。采切工程在实践中其主要包括了采准工程以及切割工程两个方面,其具体如下:

第一,采准工程。因为矿区处于薄矿体,在对脉内巷道进行断面设计过程中,其规格数据为2.5m×3.0 m,通过人工作业的方式进行凿岩处理,在及时装药以及爆破处理;主要就是通过气腿式凿岩机进行人工作业。在进行爆破作业过程中则主要通过2号岩石乳化炸药施工作业,而为了提升爆破效果与质量,要加强对炮孔规格进行严格控制,直径为4cm,而深度距离为2. 5 m,装药长度要控制为2. 1 m。通过木杆将炸药放置在炮孔中,而为了提升爆破人员的安全性,提升工作效率,可以通过导爆管微差方式进行起爆处理。第二,切割工程。主要就是基于矿体端部进行处理,沿着矿体的倾斜角度切割处理,综合矿体的具体状况确定断面,其主要规格设计为1. 8 m ×2. 0 m。回采作业在实践中对于天井要求严格,要基于规定要求合理设计。

(3)人工假底。在生产作业中,对于矿石品位较高的区域范围,如果在高水平开采处理之后在进行低水平的开采作业,要综合分析矿体回收等因素。对此,要在巷道底部中设置人工假底,进而提升矿石回收效率,在根本上提升生产效率,增强经济成本。而人工假底则要基于1:1的比例科学布置。

(4)凿岩。凿岩在施工作业过程中,其主要内容具体如下:第一,确定凿岩机械设备。凿岩机械设备直接影响施工效率与质量。在实践中可以综合矿区实际状况确定凿岩车,在生产作业中要基于规定要求合理装配处理,在断面的巷道中进行施工作业。而K41 X采矿凿岩台车在施工作业中具有灵活且轻便的特征,可以在一些狭窄的巷道中施工作业;第二,合理布置炮孔。在切割天井之后在进行炮孔的施工作业,要基于矿体合理布置炮孔;第三,凿岩施工作业。综合经验以及测算分析,在施工作业过程中一根钻杆需要耗时105 s,而综合矿区岩石的物理学性能对其进行分析,岩石的坚固系数范围为4~8,其钻孔在作业过程中的直径为65mm,而钻杆的长度则为0.85m。在生产作业中,通过实验的方式确定凿岩台车的效率修正率,确定其数值为23.59 mm/s,综合分析孔径差异数值、岩石坚固性数值,要及时调整修正系数,最后在确定修正系数。而因为此矿区岩石较为坚固,在生产作业中为了保障施工的有效开展,就要选择具有一定耐磨性的钻杆。在确定生产作业的设备过程中,要保障其具有一定的工作效率,具有良好的耐磨性,性价比较高,成本相对较低的特征,综合具体状况系统选择。

(5)爆破施工。爆破施工作业中要加强对以下几点的重视:第一,炮孔直径。在生产作业中国炮孔的直径主要就是收到矿体首都、孔深以及钻井型号等各个方面因素的影响。在进行凿岩作业过程中可以应用K41 X凿岩台车,炮孔直径范围则应该为65 mm。其二,设计炮孔。在进行炮孔设计过程中,要综合矿体厚度以及具体的宽度数值确定,在矿体厚度高于2m的时候,则要基于规定要求合理的进行炮孔设计,在设计过程中无需设置辅助孔;在矿体厚度在1.5m~2m的范围之内的时候,矿体宽度则要控制在2m的范围之内,同时要基于“骰子5”的方式布置炮眼;而在矿体厚度低于1.5m的时候,可以通过交错设计的方式进行处理;在生产作业中如果其采场爆破步数长度高于1.2m,且宽度高于3m的时候,可以在每排爆破线上分别设置三个炮孔,其距离要控制在1.5m的范围左右。第三,装药处理。在完成炮孔设计之后,就要进行装药作业。在生产作业中,应用的炸药主要就是岩石乳化炸药,在进行装药施工作业过程中通过人工塞填的方式进行处理,通过硬塑料管将石乳化炸药填加到炮孔底部位置,在对其进行压缩处理,在压缩处理中加强安全防护处理,科学开展,提升施工质量,避免安全事故问题的出现。而在装药完成之后则要通过炮泥进行封堵处理,保障炮孔符合封堵要求[6]。

第四,爆破方式的选择。在实践中,为了提升爆破的安全性,提升工作效率与质量,可以通过微差逐孔起爆的方式进行处理,保障每排炮孔的微差控制在50 ms,而在同一排中的全部炮孔则要同步起爆,进而在根本上保障爆破的效率与质量。

3.3 精细化采矿施工和相关指标

(1)精细化采矿设计。在设计之前要加强对矿区的实际状况分析,了解矿区的地质特征、矿体形态特征、分析围岩的稳定程度,对其进行系统调查分析,可以通过SURPAC矿山三维软件平台进行系统分析,构建矿区状况三维模型,进而为爆破设计提供精准、稳定以及有效的数据信息参考。

(2)损失贫化。通过CMS可以精准测量采空区,在将测量的信息数据输入到SURPAC矿山的三维软件平台之中,构建模型,通过布尔运算的方式计算采空区模型,通过直接法确定采矿损失率以及贫率,对采矿区中的贫化率数值以及损失率数值进行计算处理,保障其最小采幅在标准的范围之内。

(3)采矿效率。通过中深孔机械化采矿法进行采矿处理计算,其采矿效率的结果可以发现, 中深孔爆破联合机械化采矿技术在实践中应用效果显著,可以有效的提升薄矿体的开采安全性,提升经济效益,在实践中应用可以有效的弥补传统采矿方式的问题与不足,值得在实践中推广应用[7]。

4 结语

在矿山开采技术不断提升的过程中,各种采矿技术逐渐成熟。而应用中深孔爆破联合机械化采矿技术在实践中可以有效的提升开采安全性。薄矿体在施工作业中较常应用的方式主要为普通向上分层填充方法、潜孔留矿方法等。而这些方法机械水平相对较低。中深孔爆破联合机械化采矿手段在实践中应用,机械化水平相对较高,作业环境良好,经济效益显著。文章通过对中深孔爆破联合机械化采矿技术在铜矿中的应用技术手段、中深孔爆破联合机械化采矿技术应用原理以及处理方法、中深孔爆破联合机械化采矿技术在薄矿体中的应用流程的论述分析,验证了在实践中应用此种技术手段,可以有效的克服现有生产作业中现场条件恶劣,采矿成本高以及采矿效率低的问题与不足,可以在根本上提升采矿的安全性,保障采矿的效率与质量,有效的降低矿石损失问题,其经济效益显著,在实践中应用可以有效的降低对周围地表的影响,值得广泛推广应用。