复杂机械装配体的响应面优化设计方法

刘超,方宗德

(西北工业大学机电学院,710072,西安)

机械优化设计中普遍存在着目标函数为隐性甚至是完全未知的情况,这给该优化问题的数学建模带来了极大困难。例如,在齿轮驱动涡扇发动机(geared turbofan engine,GTF)减速器结构系统的优化设计中,由于整体刚度很难用解析方法求得,通常采用有限元分析(FEA)方法进行计算,因此刚度目标函数在优化前很难表示为明确的函数关系式[1]。再如,在指尖密封性能多目标优化设计中,结构的几何参数与响应变量间的函数关系是隐性的,同样需要进行FEA计算以确定对应结构条件下的磨损率和泄漏率(即目标函数)[2-3]。在这类隐性优化问题中,机械装配体的几何结构和相互作用关系较为复杂,且常表现出高度非线性特性等,此外,常规的解析方法很难描述隐性目标函数的关系式,因而通常采用FEA方法求解系统响应(例如变形量、刚度、强度、接触应力及摩擦因数等)。

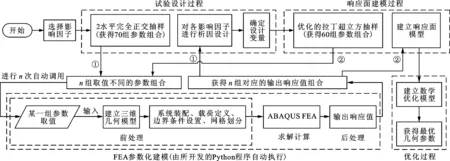

图1 复杂机械装配体嵌入参数化FEA的响应面优化设计流程

径向基函数神经网络[4]可以有效构造系统的输入输出关系以替代真实的隐性目标函数,遗传算法[5]可以巧妙避开隐性目标函数的数学建模而直接进行迭代优化,因此这2种方法对常规隐性优化问题具有一定的适用性。然而,对于本文的这类典型隐性问题而言,由于优化算法需要进行多次迭代以获得最优解,而采用这2种方法进行优化需要大量的计算资源以获得FEA结果,这无疑会降低优化设计的效率。响应面法(response surface method,RSM)[6]通过在设计空间内科学地选取试验点,能够有效减少有限元计算次数,进而提高整体优化效率,因此对求解本文的典型隐性优化问题具有优越性。张春宜等应用多重响应面法对航空发动机涡轮叶片进行了可靠性分析[7],李兴泉等基于响应面法对液力变矩器叶片进行了优化设计[8],汪建等运用响应面法拟合了齿轮修形量与动态传递误差波动量间的函数关系[9],王枫等应用响应面法对小型活塞式压缩机的曲轴进行了结构优化设计[10]。目前,响应面法多应用于单一构件或简单机构的优化设计,而对于大型复杂机械装配体嵌入FEA计算的响应面优化设计方法,尚需进行更加深入的研究与总结。

本文针对复杂机械装配体的隐性优化问题,提出了一种基于统计学理论的响应面优化方法,并以GTF减速器结构系统的优化设计为案例,详细阐述了该方法的求解思路与基本过程,最后深入讨论了该方法在工程应用方面的适用性与优越性。

1 理论分析

图1所示为复杂机械装配体嵌入参数化FEA的响应面优化设计流程。由于采用FEA方法求解复杂机械装配体的响应值需要大量的计算资源,因此首先应建立装配体系统的参数化FEA程序,这样不但可以大大节省有限元的建模时间从而有效提高整体优化效率,还可以降低因人为操作而引入的模型误差。整个设计流程主要包括试验设计(DOE)过程、RSM建模过程及数学优化过程3个阶段,现详细分析如下。

(1)试验设计的目的是确定设计变量。首先选择出对响应值影响较大的若干个影响因子,并采用两水平完全正交方法进行抽样,获得多组取值不同的输入参数组合,再通过多次调用参数化的FEA程序求得多组对应的输出响应值组合,据此对各影响因子进行析因设计,最终确定优化问题的设计变量。

(2)RSM建模过程的目的是确定目标函数。在复杂机械装配体的隐性优化问题中,由于系统的几何结构及相互作用关系过于复杂,响应变量通常采用FEA方法求解,因此这类问题的目标函数在优化前是未知的,很难用明确的函数进行描述,从而给相应的数学建模带来极大的困难。本文采用RSM构建相应的目标函数表达式:首先采用优化的拉丁超立方方法在可行域内进行科学的抽样,从而获得多组取值不同的输入参数组合;多次调用参数化的FEA程序获得这些参数组合所对应的输出响应值;结合试验设计的响应结果,再根据统计学理论建立设计变量与响应变量间的函数关系式,从而确定优化问题的目标函数。

(3)通过试验设计与RSM建模,可最终确定本文优化问题的数学模型。最后,对所建立的数学模型进行求解,得到最优参数下的机械结构系统,为复杂装配体的后续分析与设计提供理论保障。

2 GTF减速器结构系统优化设计案例

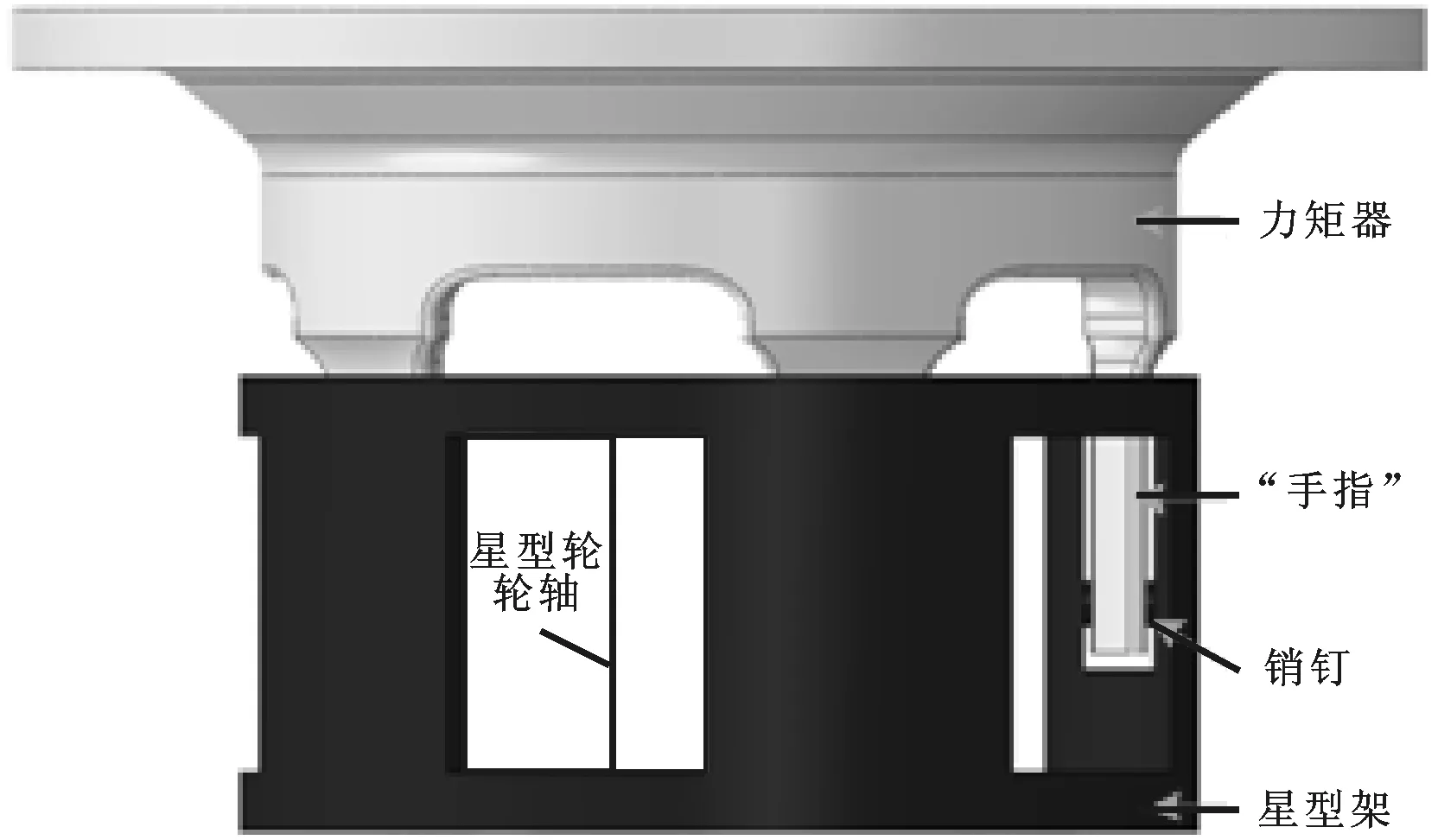

GTF不仅成为了新一代民用发动机的主要发展方向之一,同时也在军用航空动力领域表现出了诱人的应用潜力[11-12]。齿轮减速器作为GTF的核心部件,其均载特性极大地影响着整个发动机的动态性能。图2为某型号GTF齿轮减速器的结构示意图。

图2 某型GTF齿轮减速器结构示意图

为了保证这种减速器的均载设计,通常要求支撑该减速器的结构系统(主要指图2中星型架与力矩器的复杂装配体)在满足构件强度要求的同时能提供最优的刚度,以保证各对齿轮在高速大载荷工况下仍能按照理论设计规律相互啮合,进而确保最佳的啮合性能。然而,由于该结构系统的几何构型及其所包含的非线性耦合关系非常复杂,使得传统的解析方法很难描述隐性的刚度目标函数,通常只能采用FEA方法进行计算。因此,在GTF的众多核心技术中,齿轮减速器结构系统的优化设计无疑成为了重点和难点之一。

下面将以GTF减速器结构系统的优化设计为案例,详细阐述本文方法。

2.1 参数化的FEA计算模型

显然,传统的手动FEA流程是不可取的,这是因为过多的人工干预会使得整个优化过程耗时费力,因此,建立参数化的FEA模型具有重要意义。案例采用Python语言在Abaqus平台上进行编程,可实现FEA从结构系统的三维实体建模到求解计算、再到结果后处理的自动化运行。整个FEA流程无需人工干预,只需在应用时根据优化要求控制相应的输入参数,即可在程序运行结束后获得装配体的FEA响应结果。

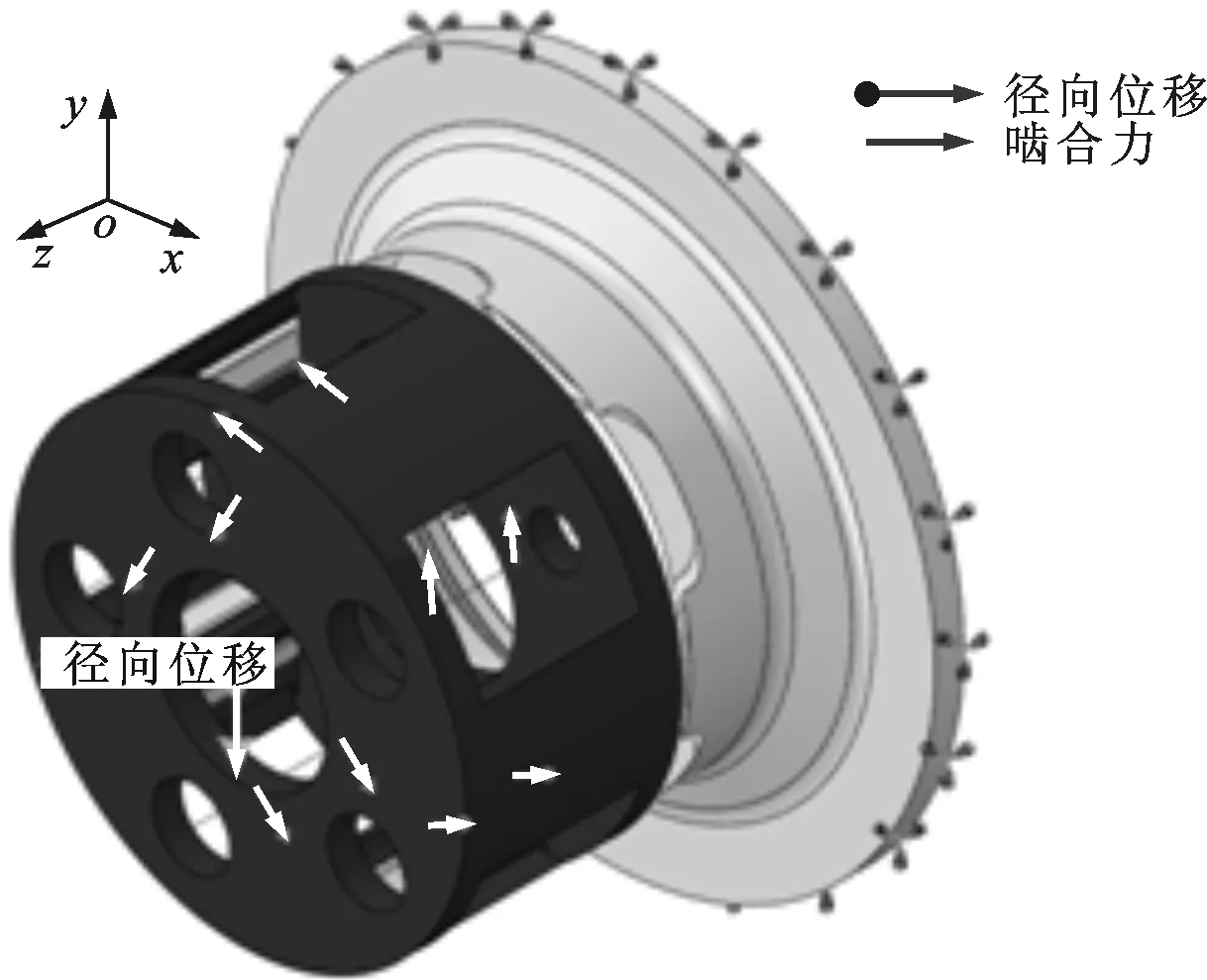

GTF减速器在实际工作时,其力矩器通过螺栓固定在机架上,星型架通过销钉与力矩器相连,因此星型架也是相对固定的。输入轴通过花键与中心轮相连,中心轮通过轮齿与5个星型轮外啮合。各星型轮的轮轴安装在星型架上,因此,5个星型轮只能绕各自的轴线转动。各星型轮再通过轮齿与柔性齿圈内啮合,所产生的啮合力使得内齿圈绕其轴线转动。内齿圈通过螺栓与输出轴相连,从而将运动传递出去。根据上述GTF减速器的基本工作原理[13-16],可建立其结构系统的参数化FEA模型,如图3所示。建模要点总结如下。

(a)结构装配关系

(b)载荷与边界条件

(1)根据基本的几何尺寸建立星型架与力矩器的三维模型。力矩器保留了主要的倒角特征以获得准确的FEA结果;星型架上去除了油孔以及倒角等微小特征,因为这些特征对结果不会有显著影响,反而会增加FEA的计算量。各齿轮轮轴采用三维线单元模拟。各轴承采用三维等效弹簧模拟,弹簧的刚度取轴承的实际支承刚度。根据各零部件的材料属性,分别定义相应的弹性模量、泊松比及密度等。

(c)有限元网格模型图3 GTF减速器结构系统的参数化FEA模型

(2)根据各零部件的装配关系对该结构系统进行组装。力矩器的法兰面采用位移全约束,即约束法兰面上各节点在空间内的6个自由度。星型架通过销钉与力矩器上的“手指”相连。为简化模型,销钉与星型架固连在一起,且销钉与“手指”上的销孔通过面面接触定义其相互作用关系。轴承等效弹簧的一端与星型架上的轴承孔内表面耦合,另一端与星型轮轮轴上的支撑点耦合。在三维轴线上的星型轮轮心处分别施加集中力,以模拟啮合齿对间的法向啮合力,该力通过三维齿轮轴线、等效轴承弹簧、星型架及销钉传递到“手指”上,并最终与力矩器法兰面上的固定支反力相平衡。此外,给定星型架一微小的径向位移(见图3b),用于模拟减速器的不平衡力所产生的装配体弯曲变形,由该变形量最终可求得结构系统的整体刚度。

(3)采用Abaqus中的C3D4单元(三维四节点四面体线性单元)模拟三维几何实体,同时采用B31单元模拟三维齿轮轴线。应用Abaqus自由网格技术对整个结构系统进行网格划分,以实现参数化的建模要求。众所周知,随着有限元模型网格数量的增多,位移近似解将收敛于精确解。然而,过度地增加网格密度不仅会大大增加单元划分时间及方程求解时间,有时还会因计算的累积误差而降低求解精度。因此,案例综合考虑计算效率及计算精度等因素,最终选择了恰当的全局网格种子密度,并对重点关心的几何特征(如力矩器“手指”根部倒角及销孔的接触面等)进行了局部网格加密,从而获得了高质量的网格模型。整个结构系统的参数化FEA模型包含约28万个节点和140万个单元。案例关心的是该结构装配体的长期变形效应,故采用AbaqusStandard中的“General,Static”分析步进行求解。

2.2 析因设计

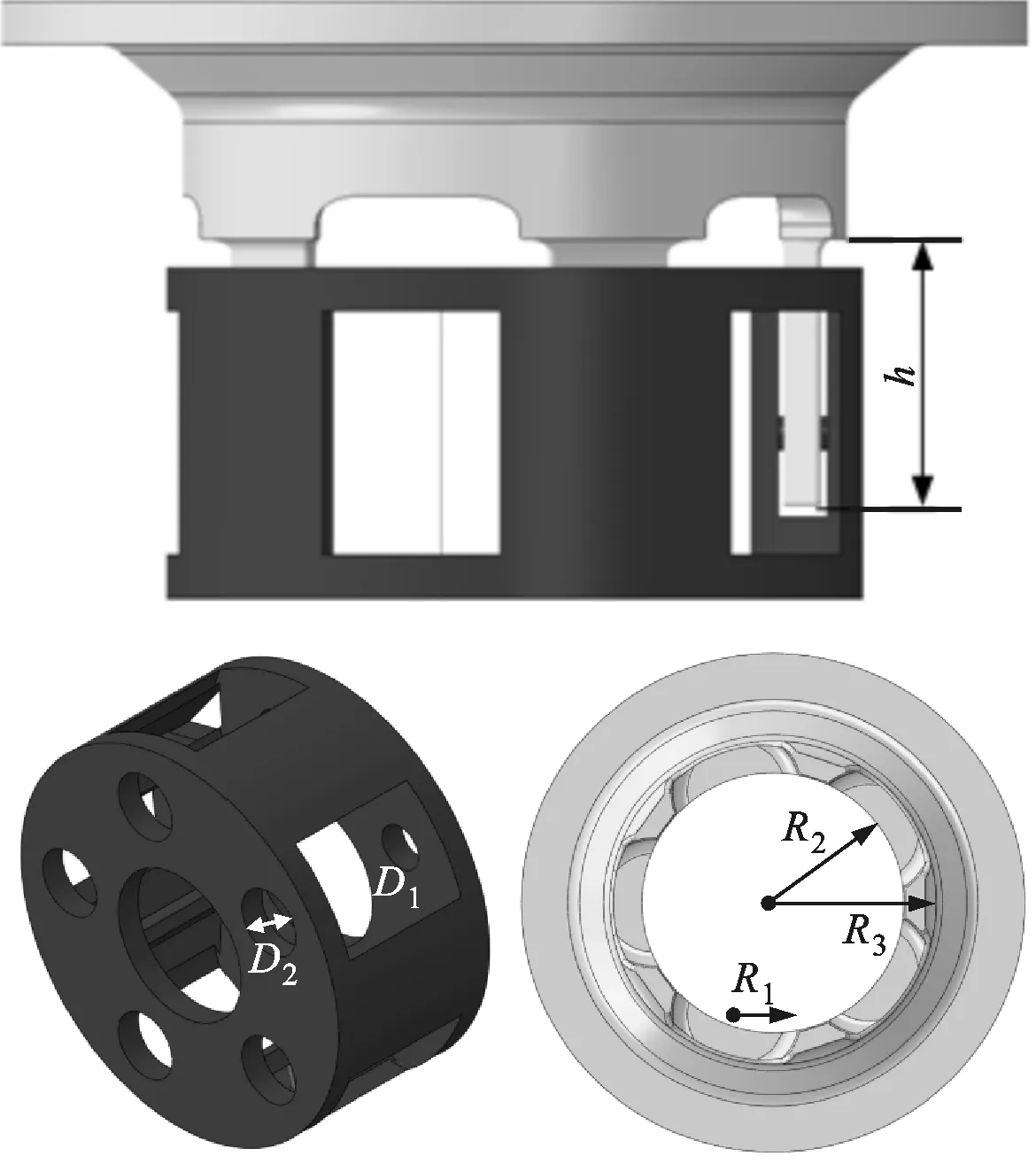

尽管该结构系统所包含的几何尺寸较多,但由于减速器中的各几何尺寸间存在相互制约关系,因此该结构系统上可供优化的几何参数非常有限。基于整体设计的概念,在主要零部件(如齿轮、轴承等)的设计工作结束后即可基本确定该结构系统可供优化的几何参数。此外,根据该结构系统在实际工作时的受力情况进行初步判断,影响系统刚度和强度的几何尺寸主要位于力矩器的“手指”部分及星型架的轴承孔。综合以上考虑,选取如图4所示的6个几何参数作为影响因子参与析因设计。

图4 析因设计的影响因子

析因设计的目的是从众多的影响因子中确定出参与优化的设计变量。对这6个影响因子进行两水平完全正交抽样,共可获得70组取值不同的几何参数的组合。如图1所示,将这些组合中的几何参数的取值分别传入第2.1节中所建立的参数化FEA模型并运行程序,可最终求得相应的70组FEA响应结果。

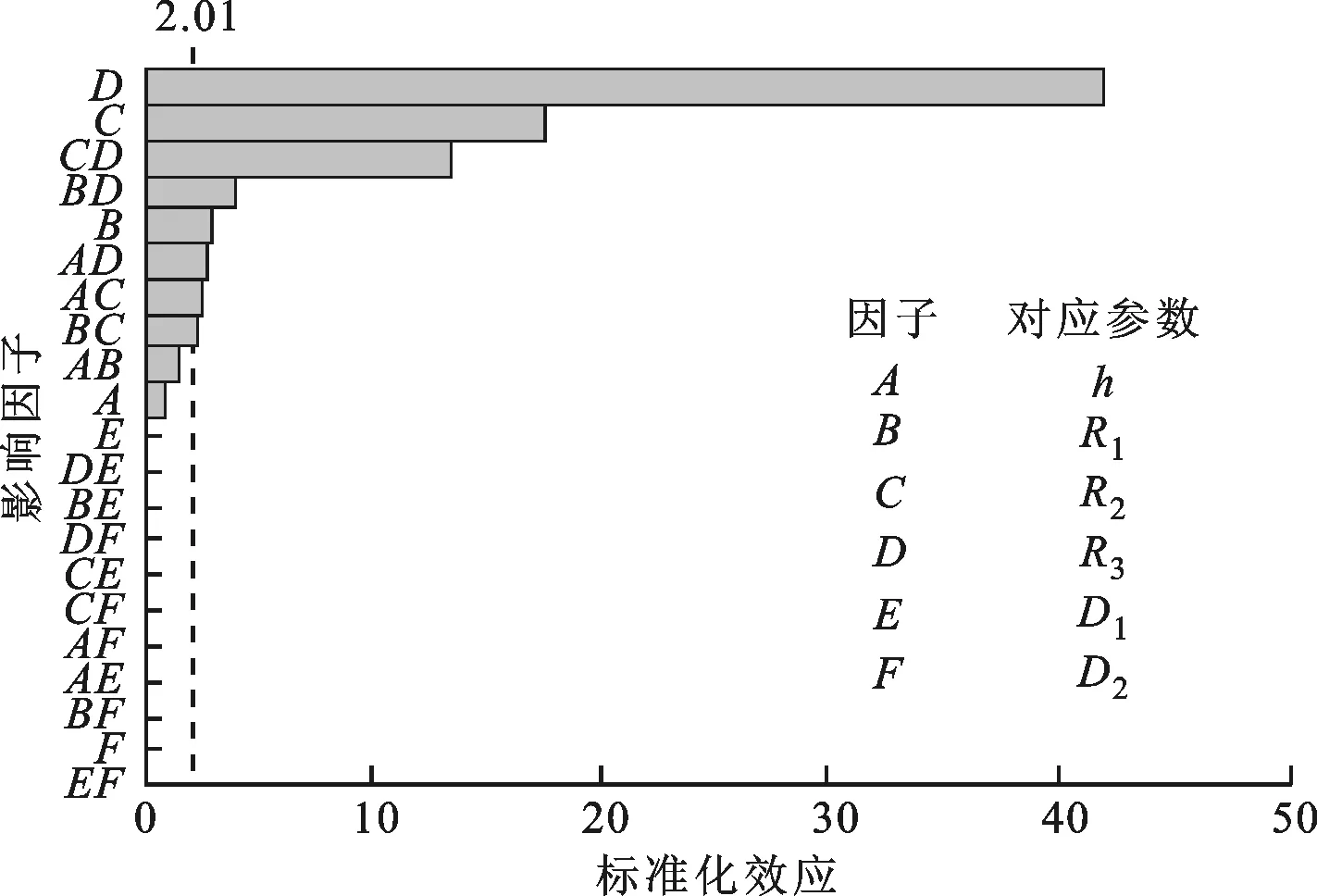

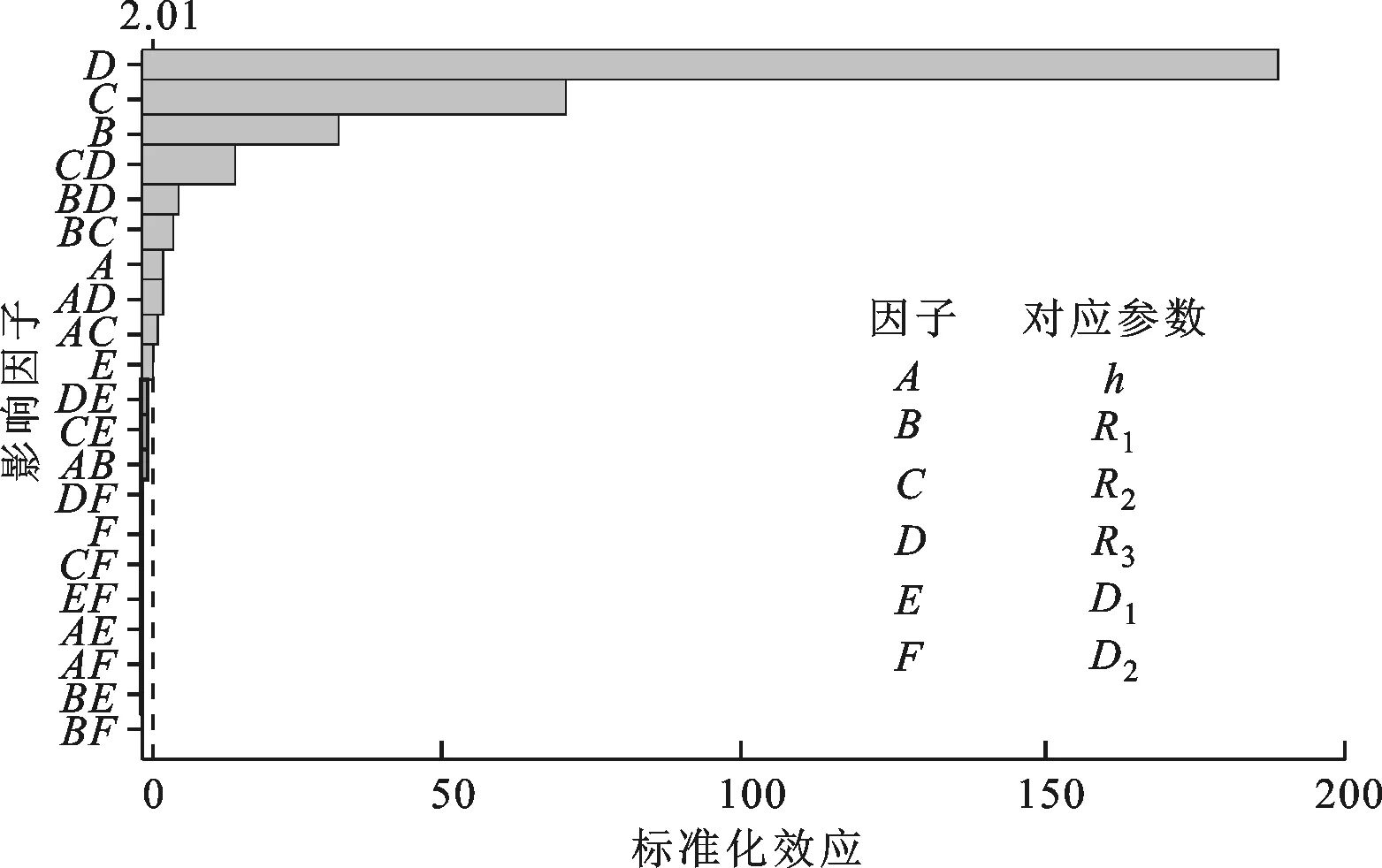

案例以该结构系统的销钉与销孔处的接触应力p、最大von Mises等效应力s以及系统整体刚度k作为响应变量,各影响因子及其交互作用对各响应变量的Pareto效应如图5所示。图中横坐标“标准化效应”表示各效应的t检验所获得的t值的绝对值,纵坐标按标准化效应值的大小从高到低对各效应项依次排列[17]。根据选定的显著性水平α=0.05,给出了t值的临界值2.01,绝对值超过临界值的效应为显著效应。由图5可知,对销钉与销孔处的接触应力p、最大von Mises等效应力s和系统整体刚度k影响较大的几何参数是h、R1、R2和R3,故考虑将这4个参数作为本例优化问题的设计变量。

2.3 响应面模型的建立

结构系统的主要功能是为整个减速器提供足够的刚度,以保证每对啮合副都能在理论工作位置处正确啮合,因此在该结构系统的优化设计中,通常以星型架和力矩器的整体刚度为优化目标。然而,经计算发现,该结构系统的强度属于危险指标,其最大von Mises等效应力超出了构件的许用应力。为了使构件不致失效,首先以结构的强度为主要优化目标,在保证构件强度的条件下尽量使得整个结构系统的刚度有一定的提升。

根据该装配体的基本几何尺寸及其复杂的装配关系,可确定4个设计变量的取值范围如下

(1)

(a)接触应力p

(b)最大von Mises等效应力s

通常,样本容量过小会导致样本信息失真,而样本容量过大可能会造成样本信息间的互相干扰,不利于获得具有统计规律的结论。因此,案例采用优化的拉丁超立方抽样方法,在式(1)所示的可行域内得到60个采样点,即60组不同的设计参数。如图1所示,将每组参数值代入第2.1节中建立的参数化FEA模型并运行程序,可最终求得相应的60组FEA响应结果。结合析因设计中的70组结果,共计有130组样本信息,以此样本对GTF减速器结构系统的强度进行响应面设计不但可以提高统计精度,还可以提高优化效率。

(c)系统整体刚度k图5 标准化效应的Pareto图

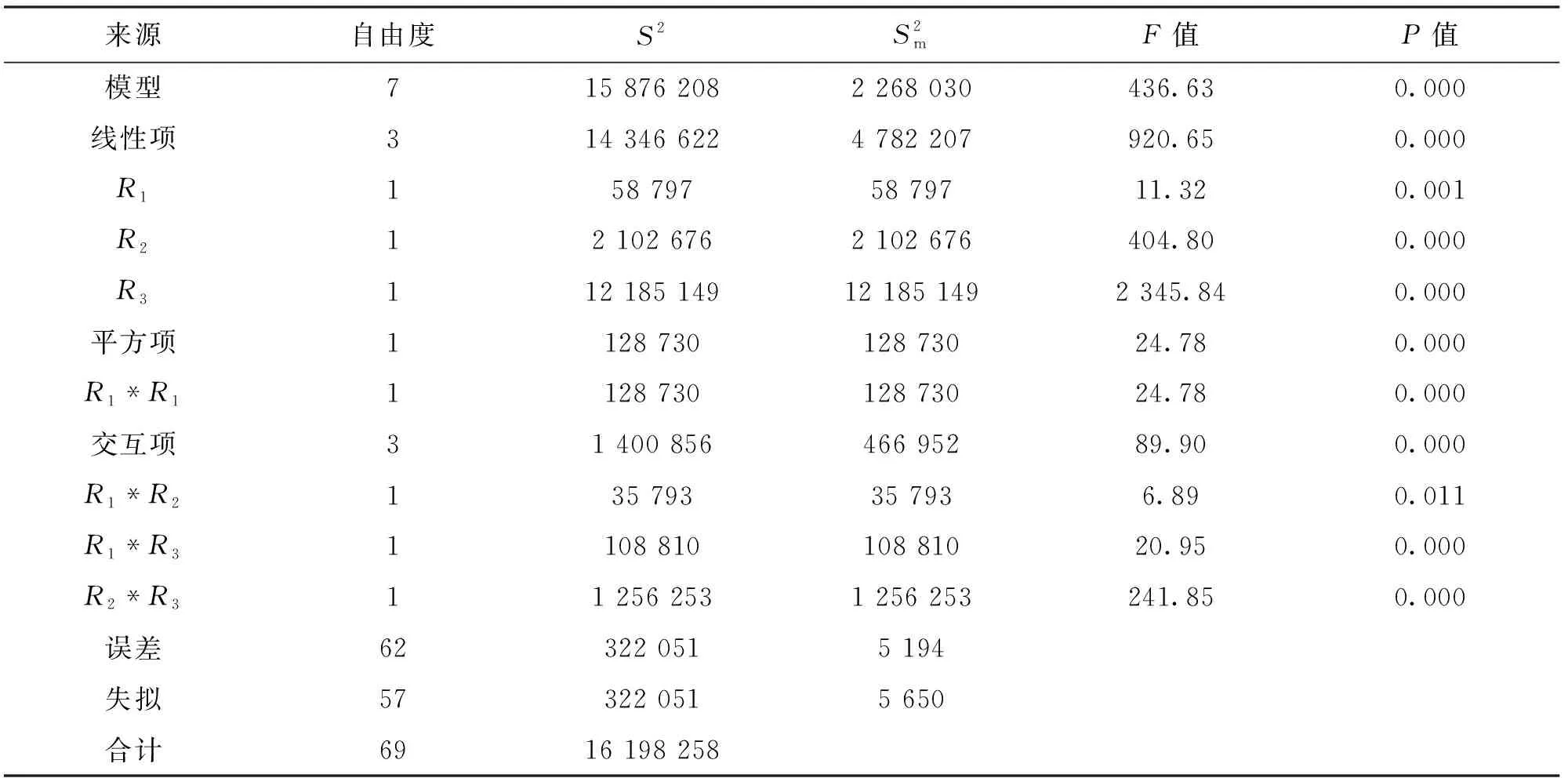

根据求得的130组s响应值,采用二次多项式函数来拟合设计变量R1、R2、R3与目标函数s之间的函数关系式,并以此作为初始响应面模型,再通过回归分析方法不断修正该模型,直至达到精度要求(通常取显著性水平α=0.05,即方差分析的置信水平为95%)。案例最终确定的最大von Mises等效应力s的响应面模型为

s=386 302-12 105R1+620R2+1 106R3+

68.1R1R1+2.63R1R2-4.58R1R3-3.892R2R3

(2)

表1 最大von Mises等效应力s的响应面模型的方差分析结果

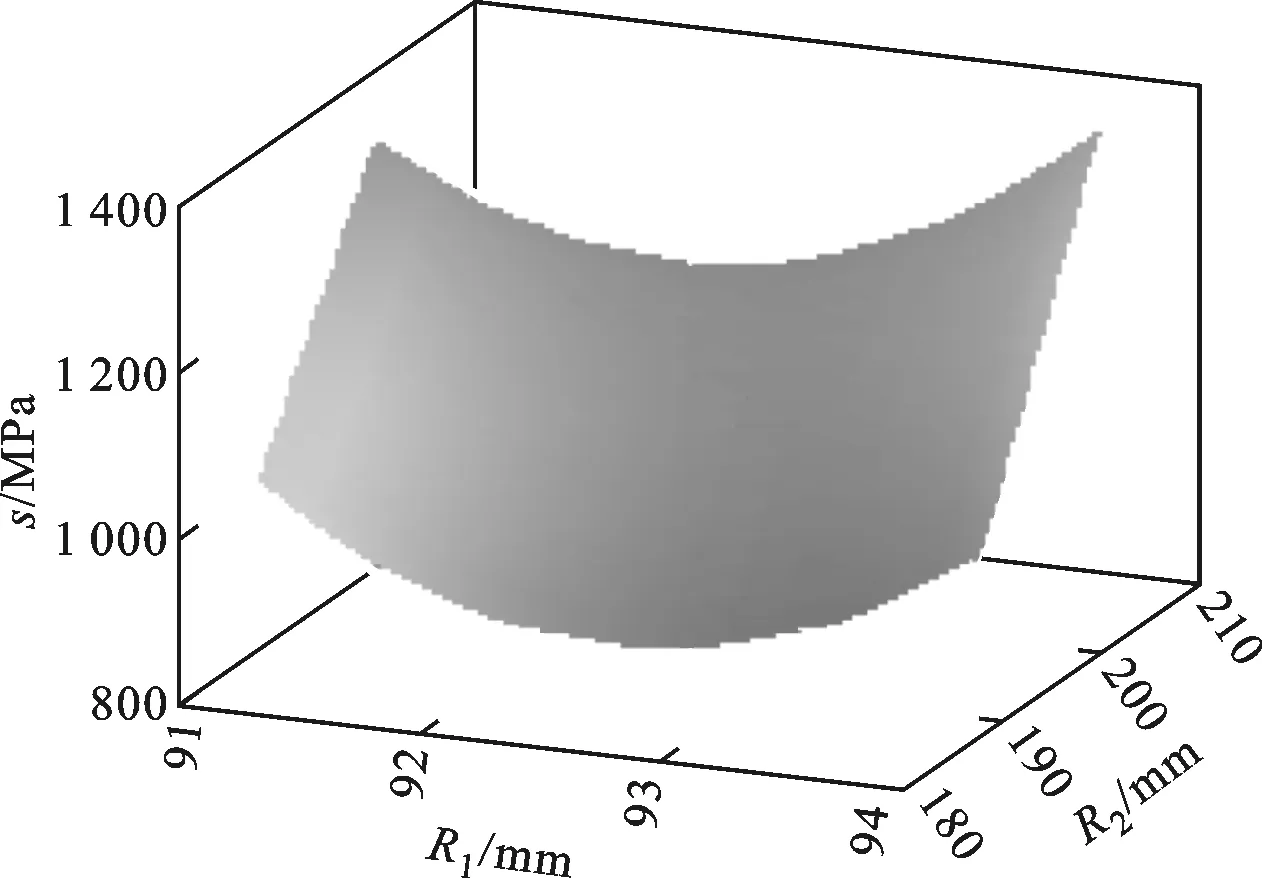

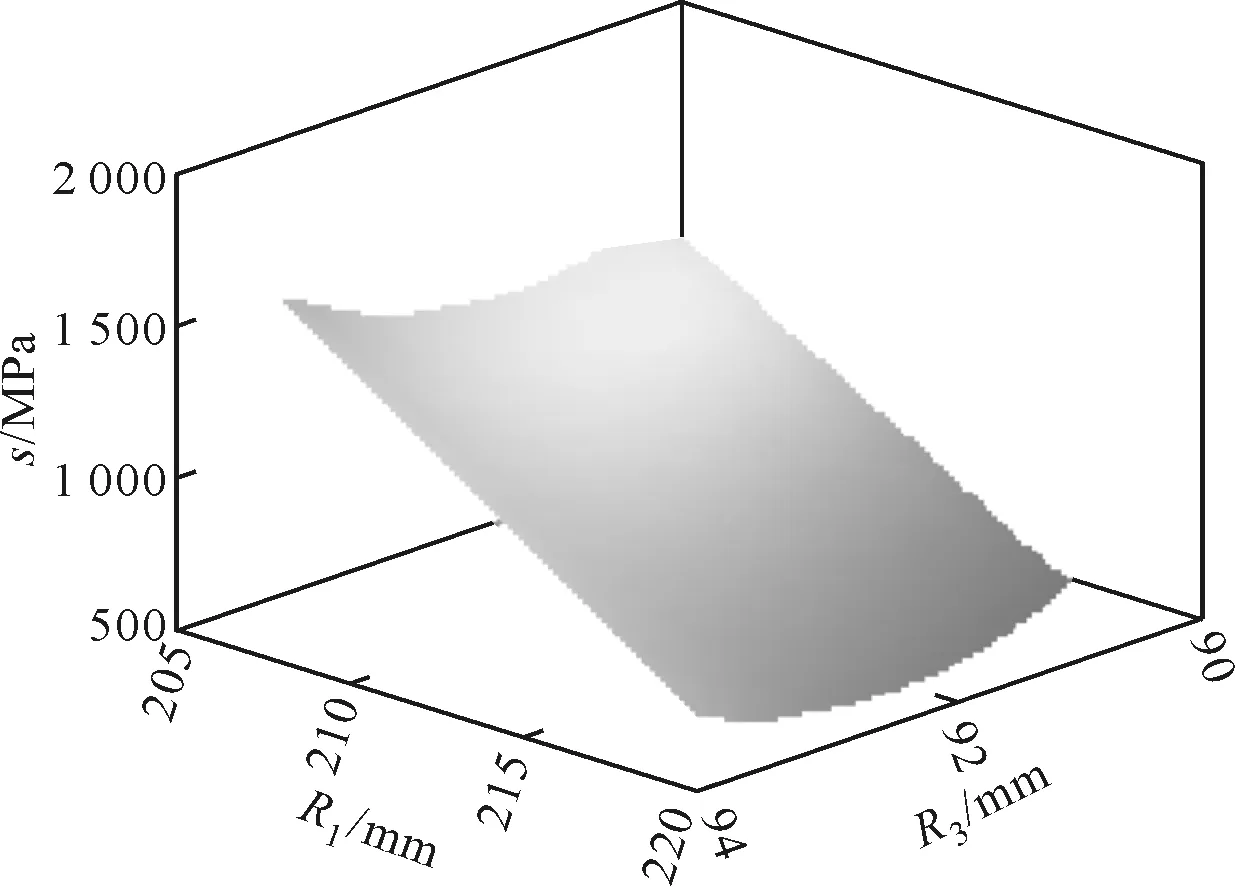

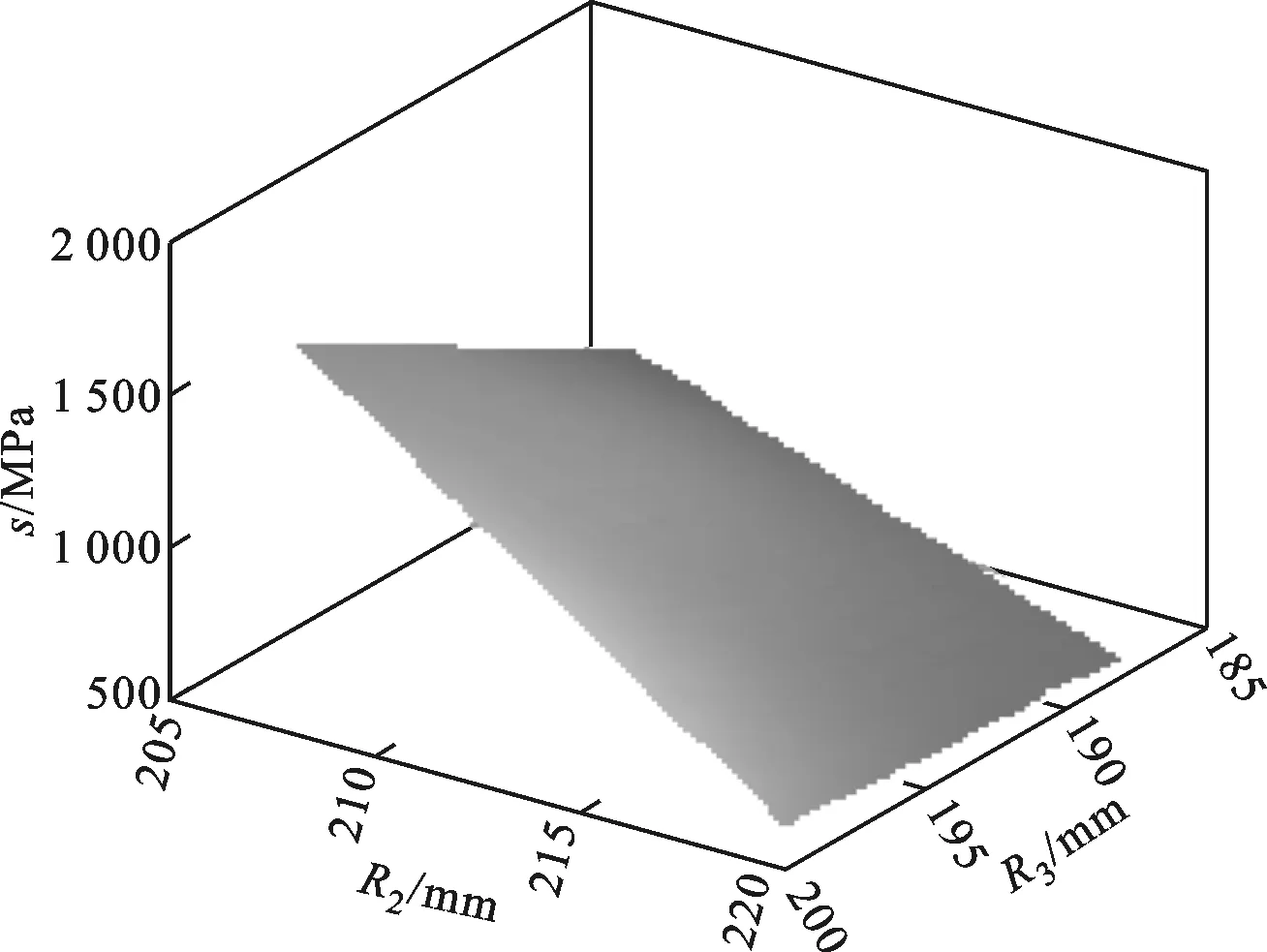

图6所示为式(2)的三维响应曲面(保持值选定为设计变量取值范围的中心点)。

(a)保持R3=214 mm

(b)保持R2=194 mm

(c)保持R1=92.5 mm图6 最大von Mises等效应力s的三维响应曲面

2.4 优化模型及结果

结合式(1)与式(2),可得GTF减速器结构系统优化设计的数学模型

(3)

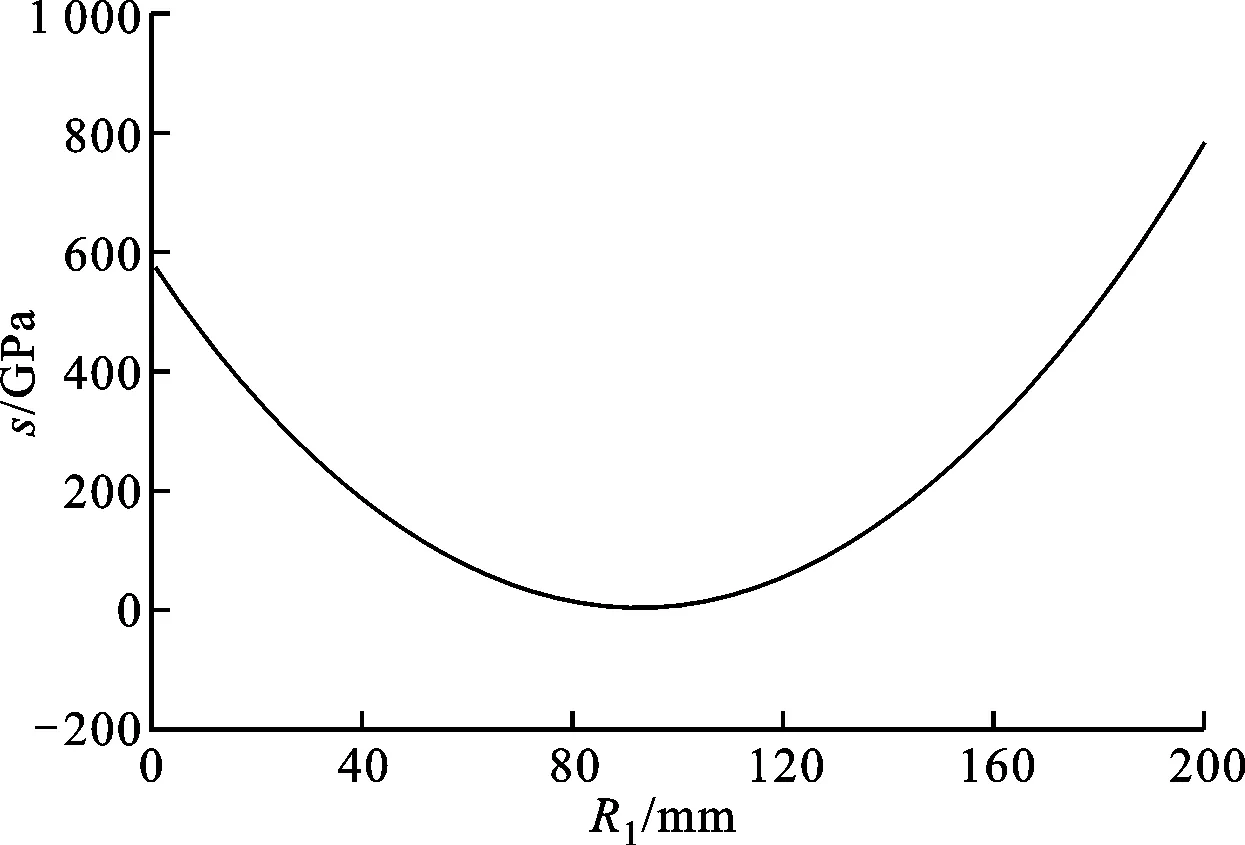

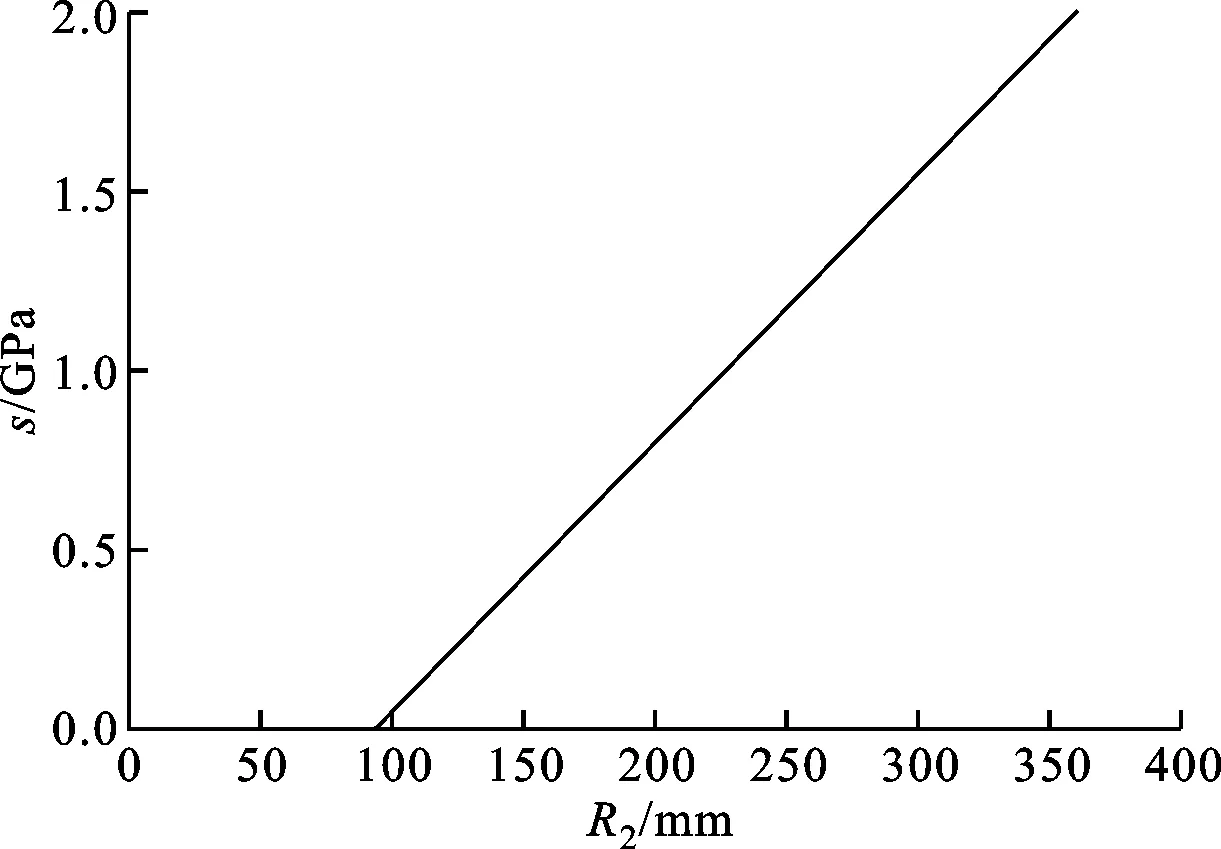

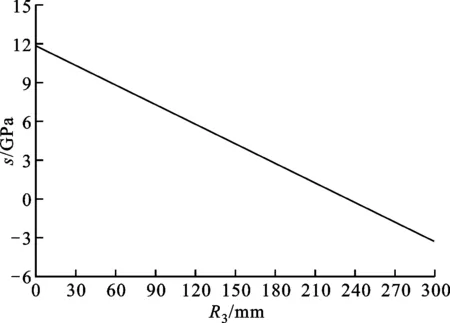

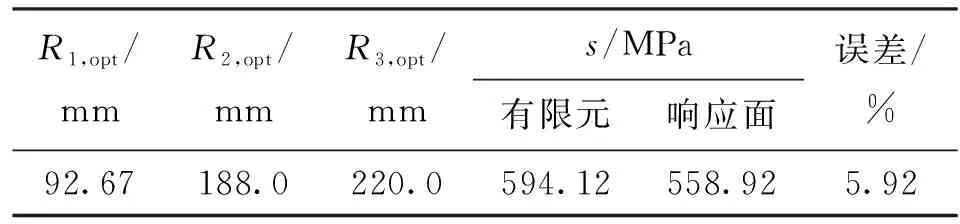

式(3)是一个多元函数含约束条件的优化问题。对式(3)进行数值优化,可得该问题的局部最优解为:R1=92.67 mm;R2=188.00 mm;R3=220.00 mm;最大von Mises等效应力s在设计变量取值范围内的最小值smin=558.92 MPa。图7所示分别为参数R1、R2、R3与s间的关系。

(a)R1与s

(b)R2与s

(c)R3与s图7 设计变量与响应值s的关系曲线

3 案例验证及讨论

为了考察本文方法在上述案例应用中的准确性,现以所得的GTF减速器结构系统的最优几何参数重新建立精确的有限元模型,并将求解后的结果与响应面数值优化结果进行比较。

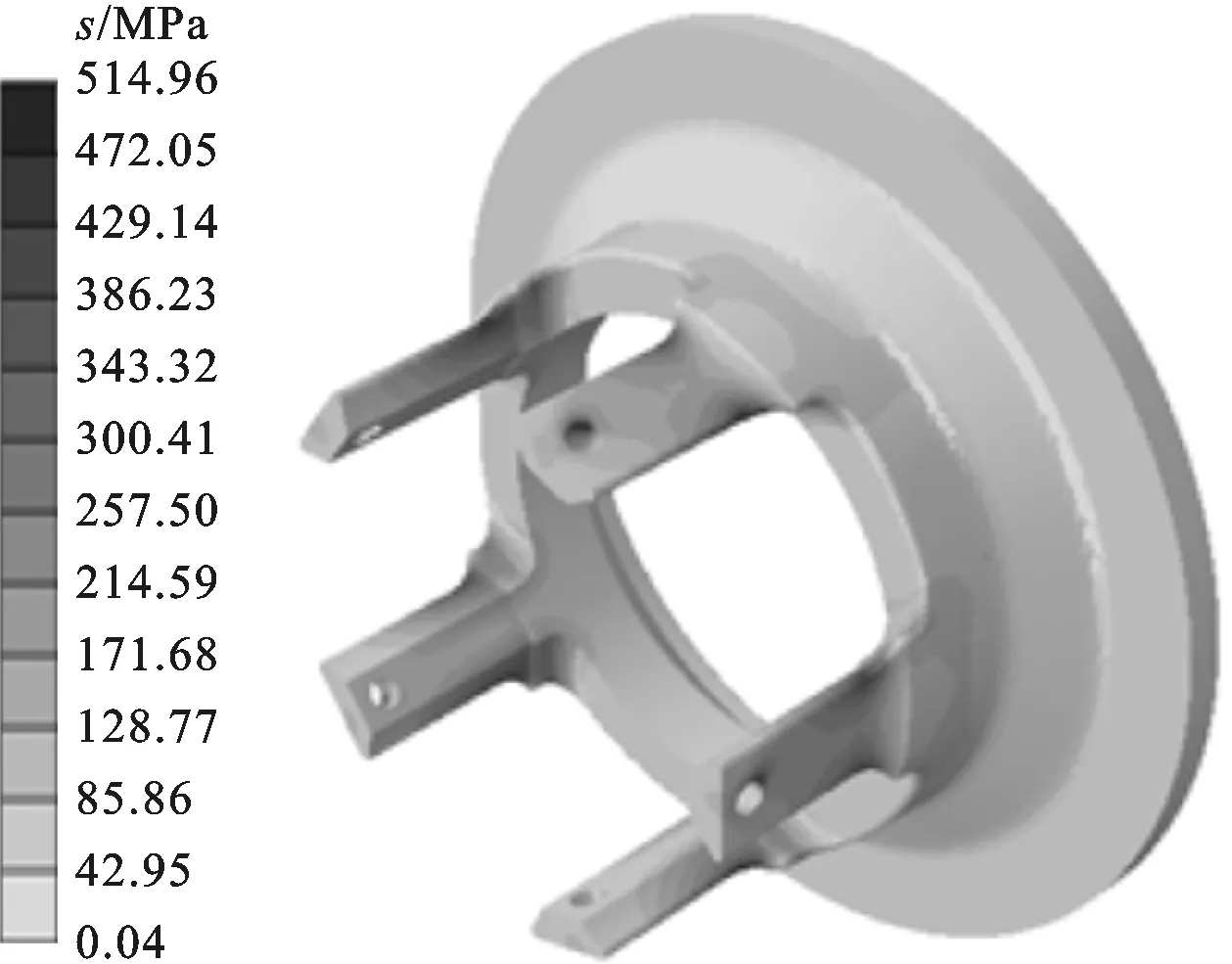

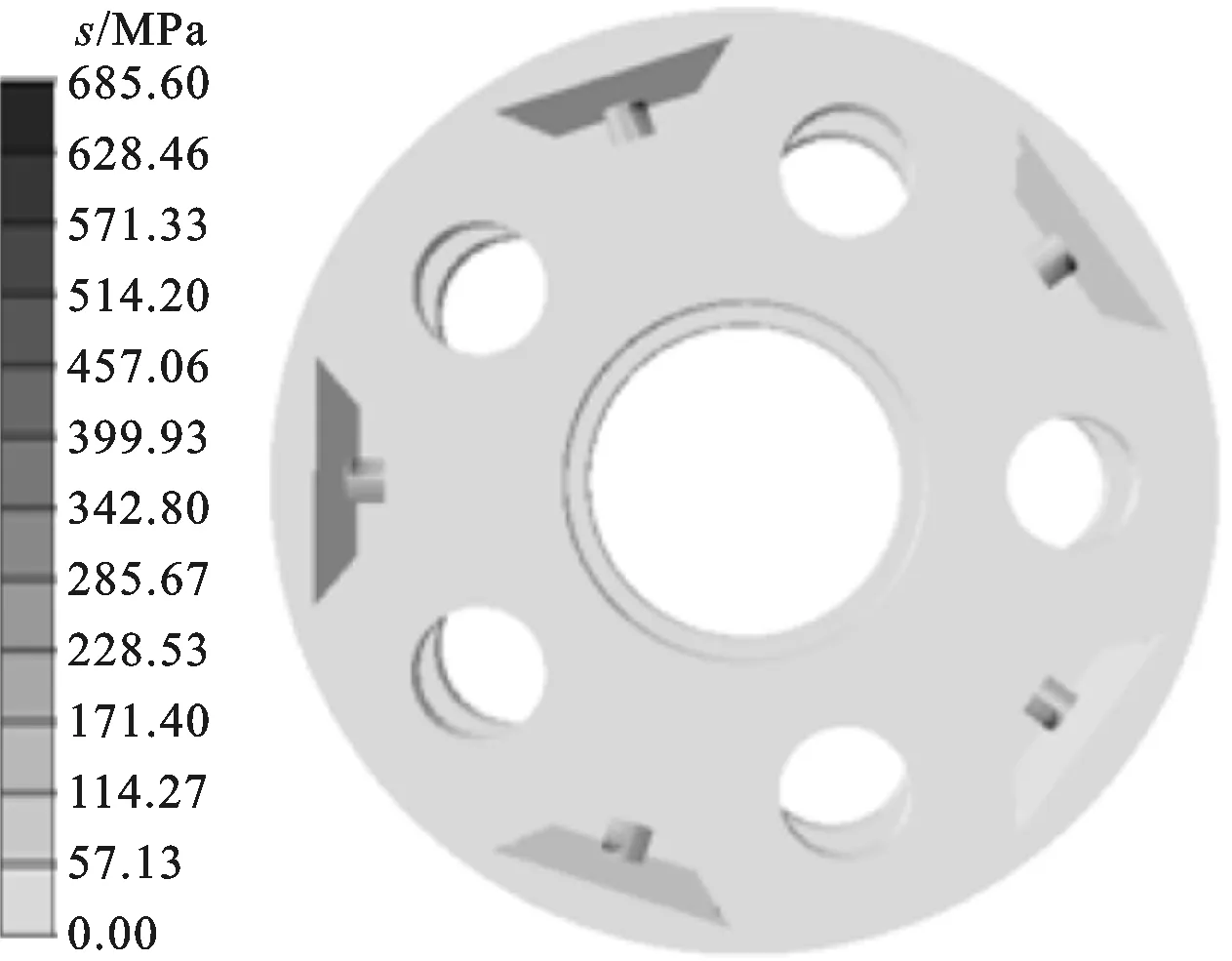

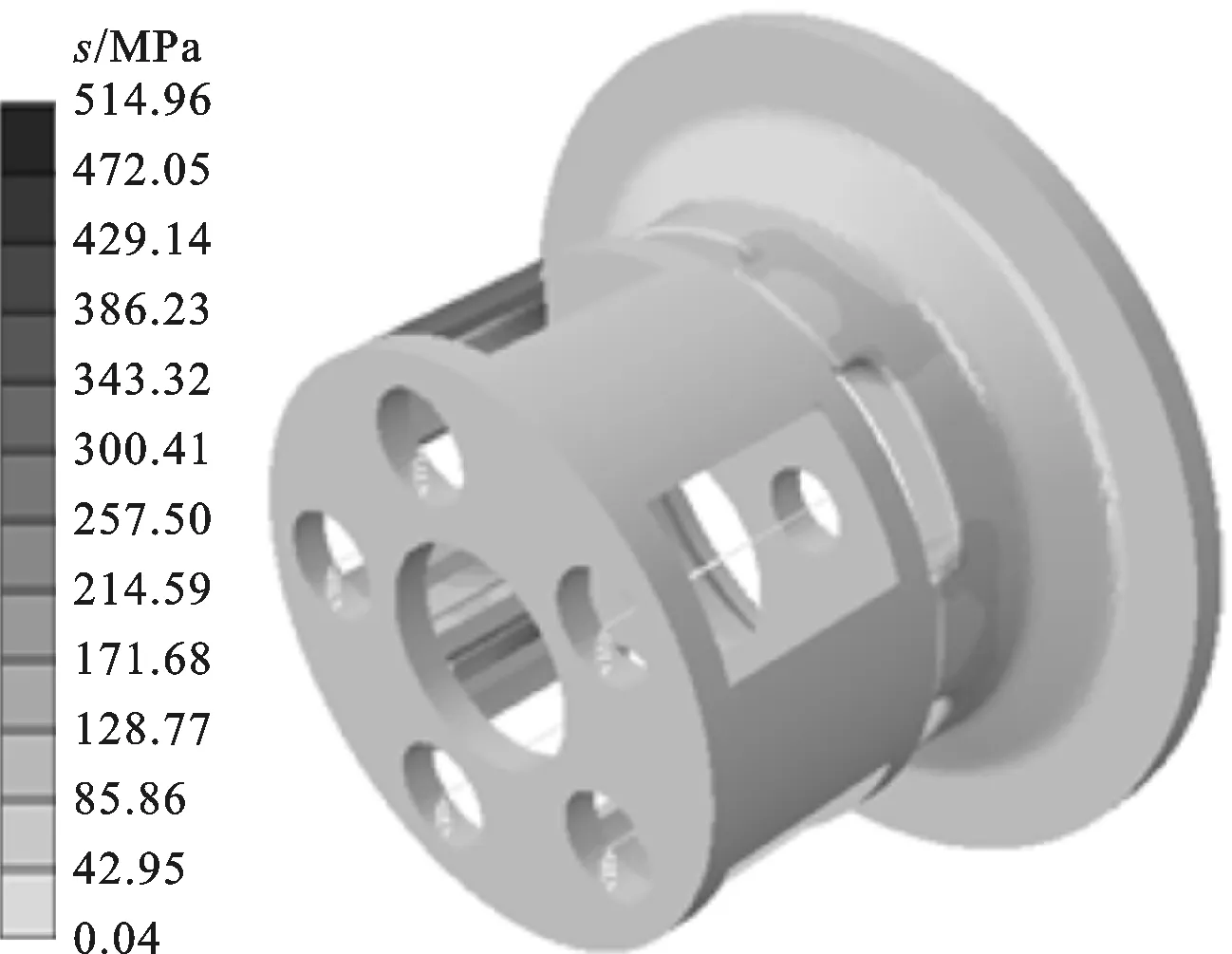

将局部最优解代入第2.1节建立的参数化FEA模型中并运行程序,所得的主要结果如图8所示。

(a)力矩器的等效应力云图

(b)星型架的接触应力云图

(c)结构系统的等效应力云图图8 最优几何参数下的有限元仿真结果

在最优几何参数下,有限元计算结果与等效应力s的响应面优化结果的对比见表2,可知响应面优化模型与精确有限元模型所计算的最大von Mises等效应力之间的相对误差为5.92%,从而验证了本文方法获得的响应面模型的正确性。

表2 最优几何参数下s的有限元仿真与数值优化结果对比

从2.1节中的案例建模过程可以看出,构成GTF减速器结构系统的星型架和力矩器的几何结构本身很复杂,加之该装配体中存在非线性的接触或耦合关系,且其所承受的边界条件和载荷情况也非常复杂,因此,常规隐性优化算法在求解此类复杂工程问题时,由于在迭代中需要多次调用有限元计算以获得最优解,会导致优化效率大幅下降。然而,上述算例验证的结果表明,本文方法在保证计算精度的前提下,其内嵌的参数化FEA流程及科学的DOE设计能有效提高优化效率,从而对此类复杂机械装配体的隐性优化问题具有更好的适用性。

由图8可知,所得的最优结构系统上的最大von Mises等效应力发生在销钉与销孔的接触面上以及力矩器的“手指”根部,因此在进行强度校核时,应对这2处危险部位分别校核。由于受力类型不同,在接触面上主要受接触应力,故应以接触应力来校核,而力矩器指根部主要受弯曲应力和拉应力的综合作用,故可以用von Mises等效应力来校核。按照齿轮接触强度校核标准,该结构系统所受最大接触应力远小于许用接触应力(1 200 MPa)。需要说明的是,尽管本例所计算的该结构系统上的最大von Mises等效应力为594.12 MPa,但该应力作用于销钉与销孔的接触面上而并非作用于力矩器的指根部。根据构件的强度校核条件

(4)

力矩器指根部位的等效应力(437.51 MPa)远小于许用应力(516.66 MPa),故该力矩器满足强度条件,这说明本文方法确定的GTF减速器的最优结构系统安全可靠,满足工程使用要求。

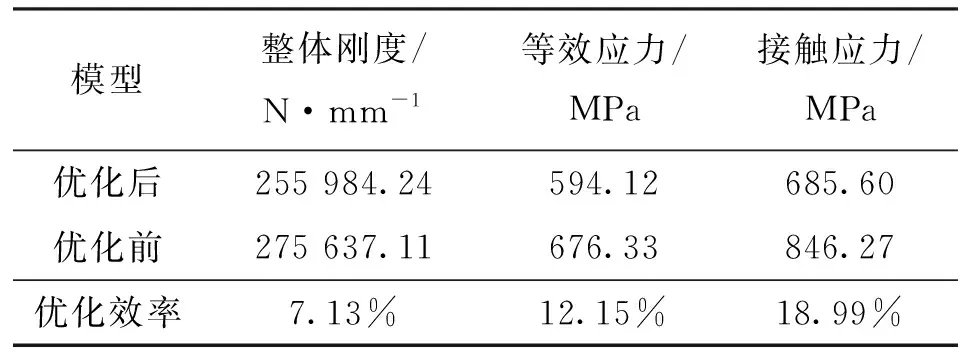

将案例的响应面优化结果与优化前的模型仿真结果进行对比(见表3),可知优化后模型的刚度比优化前的刚度提高了7.13%,最大等效应力和最大接触应力分别降低了12.15%和18.99%,说明经本文方法优化后该结构系统的整体工作性能得到了大幅度提升。

表3 减速器结构系统优化前后仿真结果对比

4 装配体响应面方法的特点及应用

从上述算例可以看出,本文方法具有以下特点。

(1)与单一构件或简单机构的响应面方法不同,本文方法主要针对多个零部件所构成的复杂机械装配体。这类多体系统不仅几何构型较为复杂,且其构件间的相互作用关系常伴有高度非线性特性(如接触、摩擦及动态耦合等),所以常规解析方法很难描述此类隐性优化问题的目标函数,故常选择FEA方法进行求解。例如,在GTF齿轮传动系统的减振降噪设计中,复杂的装配体结构不仅包含了非线性的轮齿接触关系,还涉及到柔性输入、输出轴和轴承系统的相互耦合作用,而本文方法可用于求解齿轮减速器动态传递误差目标函数的优化问题。

(2)常规优化算法的多次迭代搜索需要大量有限元计算资源以获得最优解,而本文方法集成的DOE设计及RSM设计在保证计算精度的前提下能有效节省计算成本,从而提高整体优化效率,因此本文方法更适合于求解计算量较大的隐性优化问题。例如,在指尖密封性能多目标优化设计中,为了获得磨损率与泄漏率的大样本容量信息,往往需要上千次的FEA计算,而本文方法能有效求解该优化问题并大幅提升设计效率。

(3)内嵌式的参数化FEA流程使得本文方法可选择的设计变量的类型以及可求解的隐性目标函数的类型更加丰富。事实上,在参数化的FEA流程中,模型的结构尺寸、材料属性及接触属性等均可作为设计变量,而通过FEA获得的刚度、强度、接触应力、弹塑性变形量、热效应以及动态位移响应等均可作为目标函数,这使得本文方法在工程实际中具有更强的适用性。例如,在大型电除尘器底梁及支架装配体的轻量化设计中,复杂的钢结构具有多变的载荷工况及边界条件,本文方法适用于该系统的质量优化问题,从而可获得最优的构件截面尺寸、材料密度、弹性模量及泊松比等。

正是由于以上特点,本文方法在实际工程应用方面具有一定的优越性及使用价值,能为更多的机械结构设计提供便利。

5 结 论

对于GTF减速器结构系统的优化设计案例,本文提出的参数化的FEA程序可自动实现有限元前、后处理及分析计算等全过程;两水平全因子正交试验设计方法确定的设计变量合理有效;建立的最大von Mises等效应力的响应面模型正确,优化后的结构系统整体刚度较优化前提高了7.13%,最大von Mises等效应力和最大接触应力分别降低了12.15%和18.99%,有效提高了该结构系统的工作性能。

本文提出的复杂机械装配体的响应面优化设计方法是一种可行、高效的隐性优化方法,具有一定的普适性和优越性,能为更多的工程优化问题提供设计参考及解决方案。