PEG与N220混合二元醇对水性聚氨酯性能影响的研究

袁 洁, 贺江平

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 前言

聚乙二醇(PEG)含有乙氧基链段,亲水性好,用其合成的PU亲水性和透湿性好,因其含有醚键,键能小,PU强度较低[1];而聚酯二元醇含有酯基,亲水性差,用其为软段的PU,透湿性差,酯基键能大,力学性能优良,但原料价格较高[2]。

选择不同种类的聚醚二元醇和聚酯二元醇,改变单体配比,调整软段结构和含量,相互协同补足,能够取得高性能的PU。聚氨酯软链段主要是多元醇中的醚键、碳链,而硬链段主要是异氰酸酯基与二元醇和二元胺生成的氨基甲酸酯、脲基等。

广泛的应用范围,优良的效果,突出的性能,使人们对水性聚氨酯的重视程度持续增加,它的发展方向值得期待[3]。高性能、低成本的产品,成为世界各国研究开发的目标。

1 实验部分

1.1 材料和试剂

织物 纯棉半漂织物(32S/1精棉蚀毛双面布)

试剂 聚乙二醇(分子量1000和2000,化学纯,天津市科密欧化学试剂有限公司),聚环氧丙烷二醇(N220和N210,化学纯,山东豪耀新材料有限公司),异佛尔酮二异氰酸酯(IPDI,分析纯,上海国药集团化学试剂有限公司),2,2-二羟甲基丙酸(DMPA,分析纯,上海伊纯实业有限公司),1,4-丁二醇(分析纯,西安科洛化学试剂有限公司),二月桂酸二丁基锡(分析纯,成都市科龙化工试剂厂)

1.2 聚氨酯的合成

将不同分子量的聚乙二醇PEG和聚环氧丙烷二醇分别按一定比例同时加入烧瓶中,在110℃~120℃,60 KPa下抽真空2 h脱水,降温至55℃~60℃,加入IPDI预聚反应2 h,再加入DMPA 在60℃~80℃下反应1 h进行亲水扩链,再加入后扩链剂1,4丁二醇反应1 h,在催化剂的催化下,达到反应终点,最后加入三乙胺进行中和,反应视体系粘度加入适量丙酮进行降粘。

1.3 聚氨酯的应用工艺

一浸一轧整理液(自制聚氨酯乳液80 g/L,45℃条件下浸渍5s~10s,轧余率85%)→焙烘(160℃,90s)

1.4 测试方法

1.4.1 分析测定

异氰酸根消耗率[4-5]采用化学分析法测定NCO的含量。利用异氰酸酯基与过量的二正丁胺反应生成脲,再用盐酸滴定过量的二正丁胺来定量计算异氰酸酯基的含量。

乳液含固量 按照行业标准HG/T 4266-2011测定。

乳液黏度 按照旋转黏度计法[4],采用NDJ-1型黏度计进行测定。

1.4.2 织物性能测试

整理后的布样,在温度为20℃±2℃、相对湿度为65% ±2% 条件下平衡24 h ,进行性能测试。

还记得在朋友圈里被疯狂转载的烟火表演吗?没错,那个很“燃”的视频就是台北的跨年烟火秀。转眼一年将尽,与其隔着手机屏幕赞叹,不如亲临其境去欣赏———全世界施放点最高的灿烂烟花,群星闪耀的演唱会,逛不完的美景,吃不够的小吃……去台北辞旧迎新,注定是你一生之中最炫目的一次旅行。

白度 采用WSD—Ⅲ型白度仪测试。

悬垂系数 按GB/T 23329-2009进行悬垂性测试。

断裂强力 按GB/T 3923.1—2013《纺织品 织物拉伸性能第1部分:断裂强力的测定 条样法》,采用YG(B)6D-500型电子织物强力仪测定。

折皱回复角 按GB/T3819—1997《纺织品 织物折痕恢复性的测定 回复角法》,采用YG541L型数字织物折皱弹性仪测定。

润湿性能 参照相关文献[6]所述的滴水试验进行测定。

硬挺度 按GB/T18318—2001采用LLY-01型电子硬挺度仪测定。

2 结果与讨论

2.1 合成工艺研究

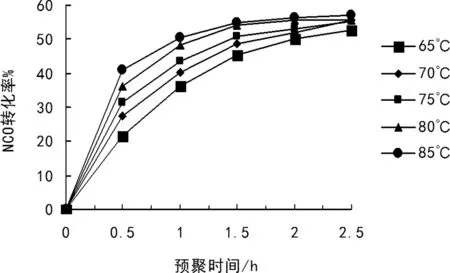

查阅相关文献可知:合成聚氨酯预聚体温度大致为65℃~90℃。为了探究合适的预聚温度,预聚温度从65℃开始,选择依次增加5℃进行实验,按照1.4的测试方法,测试异氰酸酯基的转化率,优选最佳的预聚温度和时间,结果如图1。

图1 预聚温度对-NCO转化率的影响

从图1可知,增加预聚温度,异氰酸酯基(-NCO)的转化率也提高。当反应温度超过75℃时,转化率增加很快。温度为80℃和85℃时,转化率增加相当且最高。说明升高温度,-NCO基团的转化率逐渐增大,即升高温度有利于反应进行,但温度太高易发生暴聚,导致副产物增加,进而影响产品的质量与效果。主要原因在于:随着预聚温度的增大,(1)体系粘度降低,(2)分子运动速率加快;(3)IPDI中两个-NCO基团的活性差异变小,有利于反应的有效进行。当反应1.5h 后,转化率增加缓慢,反应温度超过80℃以上,转化率增幅不大,反应2h后化学反应基本完全。考虑混合二元醇聚氨酯的预聚温度选定为:75℃~80℃,反应时间选择2h。

2.2 亲水单体二元醇PEG与N210和N220配比的确定

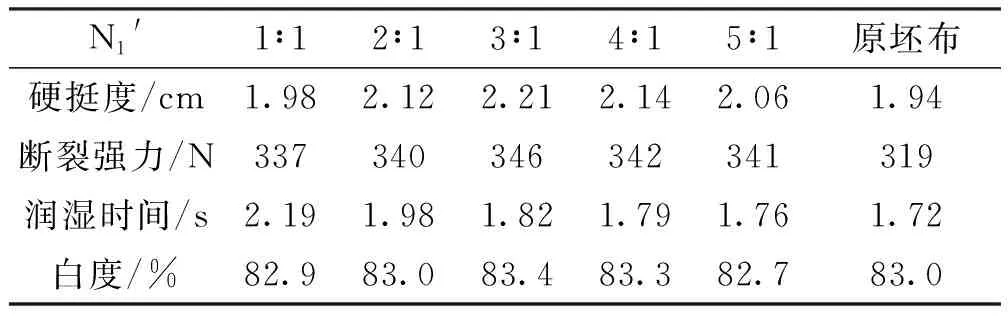

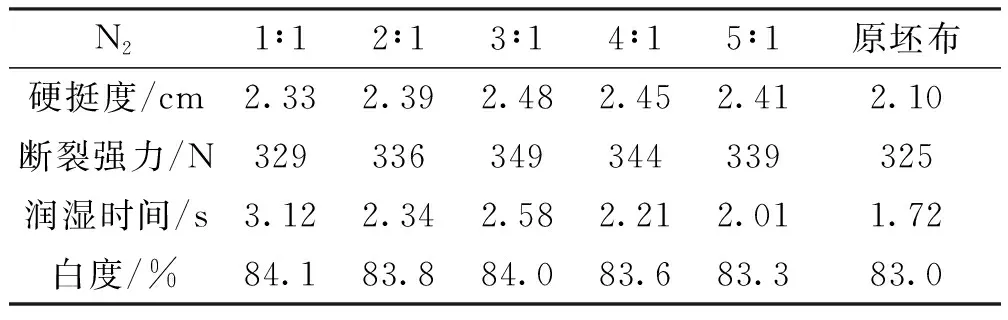

按照上述确定的合成工艺,选择分子量为1000的PEG和N210按照摩尔比N1′合成聚氨酯,按照1.4测试方法进行测试,结果见表1。(nPEG-1000:nN210=N1′)

表1 不同投料摩尔比N1′合成的聚氨酯对应用性能的影响

注:PEG:N210=N1′改变,nDMPA: n1,4丁二醇=1:2(R′),R=1.8,PEG-1000

由表1可见,增加N1′值,硬挺度的值先增加后略减小,断裂强力和白度变化不太明显,亲水性提高。但相对于原坯布织物硬挺度提高0.2 cm,强力提高5%~7%,亲水性减小0.2s左右。N1′=3:1和4:1时,织物断裂强力较高,硬挺度也高,亲水性及白度都不错,这是因为PEG含有聚氧乙烯链段,使整个大分子链具有亲水性、广泛的配伍性、增容性及与许多物质形成缔合型络合物的性质,而N210结构中比PEG多含有一个-CH3,具有良好的柔顺性。织物硬挺度和强力增加主要是由于异氰酸酯与羟基反应生成氨基甲酸酯,作为硬段,内聚能大,不易旋转,刚性足。而二元醇是软段,两种二元醇性质不同,配比不同,软硬链段不同,性质有异。所以最终选择PEG-1000与N210摩尔比N1′=3:1和4:1。

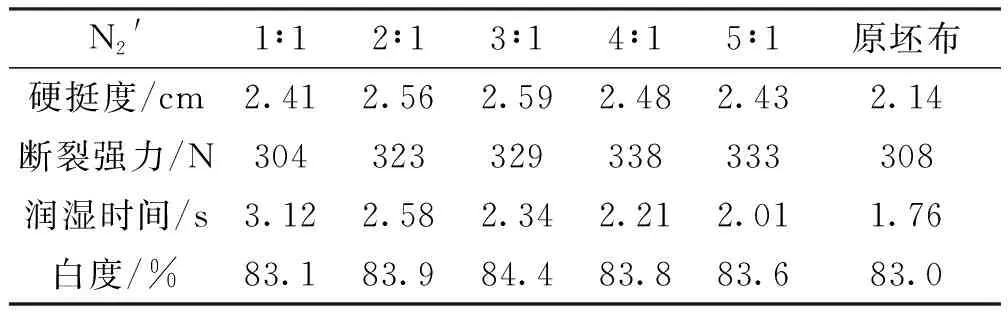

2.2.2 PEG-1000与N220摩尔比N1的优选

按照上述确定的合成工艺,选择不同二元醇配比N1合成聚氨酯,按照1.4测试方法进行测试,结果见表2。(nPEG-1000:nN220=N1)

表2 投料摩尔比N1对棉织物性能的影响

注:PEG:N220=N1改变,nDMPA: n1,4丁二醇=1:2(R′),R=1.8,PEG-1000

由表2可知,增加N1值,硬挺度和断裂强力变化幅度不大,但相对于原坯布有所提高,亲水性增加,织物白度基本没有影响。这主要是聚氨酯本身是一种树脂,根据树脂沉积理论,会在织物表面成膜,减少织物薄弱环节,强力会提高。且在N1=3:1和4:1时亲水性、强力及白度都是最佳的。这是因为PEG含有聚氧乙烯链段,使整个大分子链具有亲水性、广泛的配伍性、增容性及与许多物质形成缔合型络合物的性质。而N220含有醚基,柔韧性好;带有-CH3等烷基,耐低温性能好,亲水性差,耐水解性好。综合各项性能最终选择N1=3:1和4:1。

2.2.3 PEG-2000与N210摩尔比N2′的优选

PEG-2000与N210按照投料摩尔之比N2′进行反应,整理在棉织物上,测试结果见表3。

表3 投料摩尔比N2′对棉织物性能的影响

注:PEG:N220=N2′改变,nDMPA: n1,4丁二醇=1:1(R′),R=1.8,PEG-2000

由表3可以看出,增加N2′值,硬挺度和断裂强力逐渐增大后略变小,亲水性逐渐提高,白度影响不大。N2′值增加,PEG的比例增大,乙氧基链段变多,N210含量降低,丙氧基链段减少,亲水性提高;软硬链段交替,分子间力矩改变,抵御外力能力增强,强力增加。由于氨酯键的存在,使得分子链自由旋转能力降低,织物硬度增加,存在性能最优链段比例。当PEG与N210混合摩尔比在N2′=3:1和4:1时,亲水性、强力、织物手感及白度达到最佳,所以最终选择N2′=3:1和4:1。

2.2.4 PEG-2000与N220摩尔比N2的优选

PEG-2000与N220按照投料摩尔比N2进行反应,整理在棉织物上,测试结果见表4。

表4 投料摩尔比N2对棉织物性能的影响

注:PEG:N220=N2,改变nDMPA: n1,4丁二醇=1:1(R′),R=1.8,PEG-2000

由表4可见,N2值增加,硬挺度和断裂强力逐渐增大后稍减小,亲水性增加。相比较原坯布,硬挺度增加0.3 cm左右,强力提升3%~5%,亲水性下降0.3s,白度略有增加。当N2=4:1和5:1时,织物硬挺度、强力、亲水性、白度达到最佳。PEG与N220 都属于聚醚二元醇,含有醚键亲水性都不错,但是N220比PEG结构中多一个-CH3,那么N220亲水性就相对比较差了,二元醇作为软链段,-NCO与-OH反应生成的氨酯键为硬链段,按照摩尔比N2合成水性聚氨酯,二元醇摩尔比不同,软硬链段长度和结构就不同。综合织物各项性能,所以最终选择N2=4:1和5:1。

图2 投料摩尔比对聚氨酯乳液粘度的影响

注:P1N1——PEG-1000与N210按摩尔比合成的聚氨酯;

P1N2——PEG-1000与N220按摩尔比合成的聚氨酯;

P2N1——PEG-2000与N210按摩尔比合成的聚氨酯;

P2N2——PEG-2000与N220按摩尔比合成的聚氨酯;

由图2可以看出,随着PEG与聚环氧丙烷二醇投料摩尔比的增加,粘度先增加后减小,当摩尔比为3:1和4:1时粘度较大;同时二元醇分子量越大,合成的聚氨酯粘度越大,这是由于分子量越大,乙氧基链段和丙氧基链段较多,链段自由旋转,体系紊乱度增加,呈现出粘度增加。当摩尔比为3:1和4:1时,PEG-1000与N220合成的聚氨酯粘度比PEG-2000与N210合成的聚氨酯大,这可能是生成的聚氨酯中乙氧基链段与丙氧基链段中的醚基发生内旋转造成的。当投料摩尔比在3:1和4:1时,粘度最大。

综合分子量1000和2000的PEG和N210、N220进行按摩尔比混合合成水性聚氨酯,并整理在棉织物上评定各项性能,优选出最适混合二元醇PEG与聚环氧丙烷二醇摩尔比为3:1和4:1。

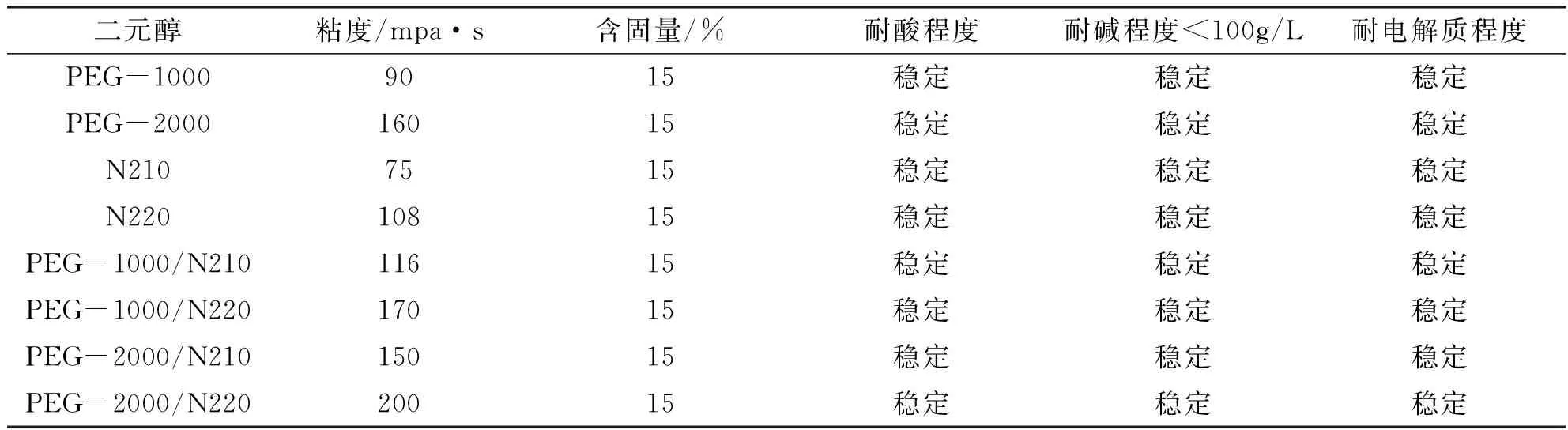

2.3 聚氨酯乳液的理化性质

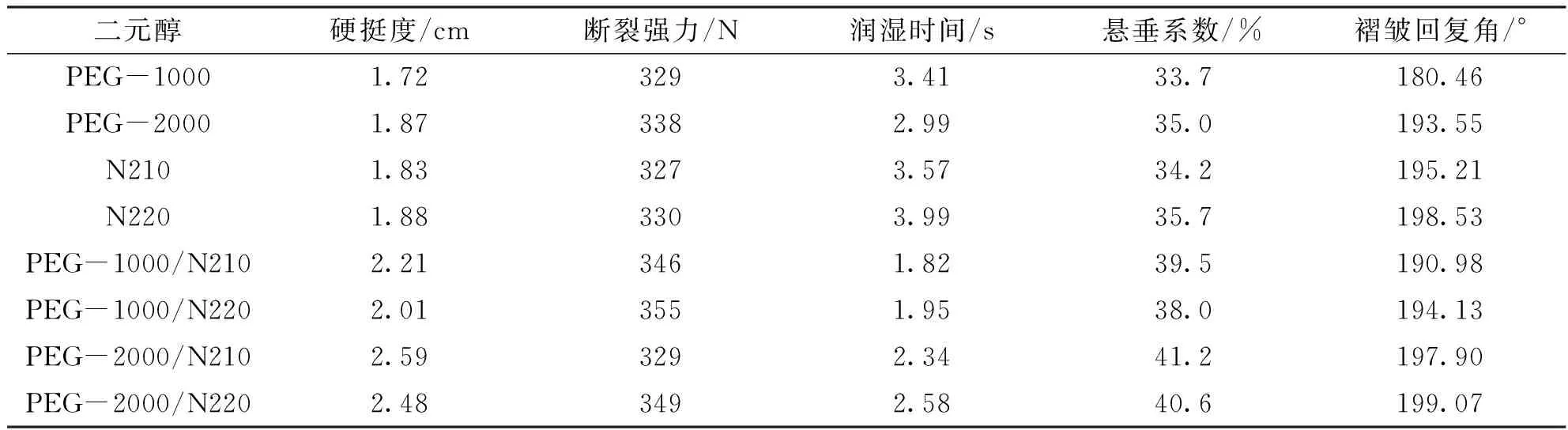

分别用分子量1000和2000的聚乙二醇(PEG-1000,PEG-2000)、聚环氧丙烷二醇(N210和N220),以及相互按一定配比混合,合成一系列聚氨酯,对其进行性能测试,结果见表5和6。

表5 不同二元醇合成的聚氨酯的理化性质

由表5可知,不同二元醇合成的聚氨酯粘度不同,但聚氨酯乳液各项稳定性良好。

表6 不同二元醇合成的聚氨酯对棉织物性能的影响

由表6可知,选择单独二元醇合成聚氨酯,亲水性很差,在织物上形成的膜较硬,同时悬垂性也较差。混合二元醇亲水性好,悬垂性好,折皱回复角较大,抗皱性好,同时织物强力略有提高。这是由于聚乙二醇亲水,含有乙氧基链段,醚键易旋转,硬挺度小,悬垂性好;同时N210和N220是聚环氧丙烷二醇,含有丙氧基链段,相比PEG结构单元多一个-CH3,亲水性差,但柔顺性较好,硬挺度小。最终整理后织物亲水性和悬垂性较好的混合二元醇组合为PEG-1000/N210和PEG-1000/N220。

2.4 聚氨酯热重分析

图3 聚氨酯的TGA图谱

由于聚氨酯软段是二元醇,主要结构为C-C和C-O-C,硬段是IPDI和扩链剂,形成的键为氨酯键,碳碳键和碳氧键稳定性高,所以先分解的是氨基甲酸酯结构。在250℃~350℃,DSC小于0发生放热反应,主要分解氨基甲酸酯结构,在280℃左右失重最明显,分解速率最大。350℃~450℃主要为聚氨酯结构中PEG和N220的热解离。

3 结论

(1)不同单体合成聚氨酯的优化工艺为:预聚温度为75℃~80 ℃,预聚时间为2 h ;

(2)综合PEG-2000与PEG-1000,各种反应单体摩尔比为PEG/N210=3:1~4:1,PEG/N220=3:1~4:1,R=1.8。

(3)采用混合二元醇亲水性好,悬垂性好,折皱回复角较大,抗皱性好,同时织物强力略有提高。

——拉曼光谱和密度泛函理论计算