静电纺聚乳酸共混多孔超细纤维膜的制备及其对染料的吸附性能

陈姗姗,刘雷艮,沈忠安,杜 雪,牛建涛

(1.苏州经贸职业技术学院,江苏苏州 215009;2.吴江市桃源海润印染有限公司,江苏苏州 215236)

有毒、难降解的水溶性合成染料是印染废水处理的重点和难点。传统印染废水中的染料处理方法主要有生化降解法、萃取法、吸附法、絮凝沉降法、化学氧化法等[1],其中吸附法以其操作方便、低成本和有效性等优势而被广泛使用。但是,传统吸附材料多为粉末或颗粒状,很难回收和生物降解,易造成二次污染。近年来,采用静电纺丝技术制备的超细纤维膜具有高比表面积和表面吸附能,是一种优异的新型吸附材料和载体材料,并且便于回收,不会造成二次污染,受到国内外研究者的普遍关注。大量研究表明静电纺超细纤维表面的微孔结构[2-3]和表面活性[4-7]对染料吸附性能具有重要影响。采用高挥发性溶剂配置静电纺丝液,利用溶剂在静电纺丝过程中迅速挥发而产生相分离一步获得多孔超细纤维,此种方法简化了传统多孔超细纤维的制备工艺。但是目前可以采用一步静电纺丝技术制备多孔超细纤维的高分子聚合物只有少数几种,最常见的是聚乳酸[8](PLA)和聚苯乙烯[9],其中PLA可生物降解性,不会对环境带来污染,但是PLA不含有活性基团。本文将聚乙二醇(PEG)和双氨基乙二醇(NH2-PEG-NH2)与PLA共混进行静电纺丝制备PLA共混多孔超细纤维膜,以此在PLA共混纤维表面引入羟基和氨基活性基团,研究PEG和NH2-PEG-NH2共混比例对共混纤维表面微孔结构及其染料吸附性能的影响。

1 实验

1.1 实验材料与设备

聚乳酸(Wm=1.0×105,浙江海正生物材料有限公司),聚乙二醇(Wm=2000),双氨基乙二醇(Wm=2000,95%),二氯甲烷(DCM,≥99%,Sigma-Aldrich公司),二甲基乙酰胺(DMAC,≥99%,Sigma-Aldrich公司),甲酸(≥99.8%,无锡市展望化工试剂有限公司),酸性黄染料。

日立S-4800型扫描电子显微镜(日本日立公司),DW-P503-1AC高压直流电源(天津市东文高压电源厂),兰格LSP01-1A型微量注射泵(保定兰格恒流泵有限公司),美谱达UV-3300紫外分光光度计,HJ-4磁力加热搅拌器(常州金坛良友仪器有限公司)

1.2 静电纺PLA共混多孔超细纤维膜的制备

室温下采用DCM和DMF质量比为9:1的混合溶剂分别配置质量百分比为8%的PLA溶液、PLA与PEG或NH2-PEG-NH2质量百分比为9:1、7:3和1:1的共混溶液。然后将配置的溶液吸入10 ml聚乙烯注射器内,采用自制静电纺丝设备进行纺丝。纺丝喷头为9号针头(内径为0.6 mm),纺丝电压为13 kV,接收距离为10 cm,纺丝液流量为1.0 ml/h,用铝箔接收纺丝纤维,连续纺丝一段时间后停机,在室温下放置24 h后,再从铝箔表面揭下,获得超细纤维膜。纺丝湿度为60%±5。

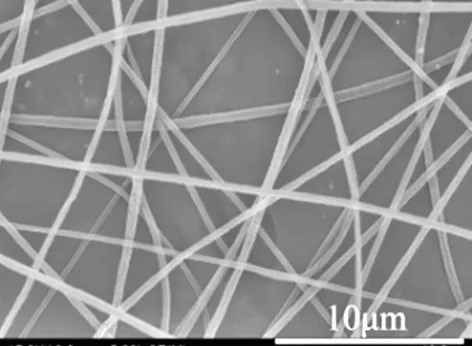

1.3 纤维直径和表面形貌测试

将一定尺寸的超细纤维膜试样经喷金处理后,用S-4800型扫描电子显微镜放大一定倍数后,拍摄纤维形态,再用Image-Pro Plus 6.0图像分析软件手动测试纤维直径,每一试样测试100根纤维,取平均值。

1.4 纤维膜耐水性测试

室温下将试样浸泡在去离子水中,24 h后取出,在室温下自然晾干,再放入烘箱中50 ℃烘干,取出称量试样质量。超细纤维膜在水中的质量损失率按照下式计算:

(1)

式(1)中,η为纤维膜质量损失率,%;W0和W1分别为经去离子水浸泡24 h前后纤维膜的干燥质量,g。

1.5 染料吸附性能测试

将0.1g纤维膜放置于100 ml的0.1 g/L酸性黄溶液中,24 h后取出,采用UV-3300紫外分光光度计测试溶液的浓度。纤维膜的染料吸附量按照下式计算:

(2)

式(2)中,qt为染料吸附量,g/g;C0为酸性黄染液初始浓度,g/L;Ct为纤维膜吸附24 h后的染液浓度,g/L;V为染液体积,mL;m为纤维膜质量,g。

2 结果与分析

2.1 多孔超细纤维的表面形貌

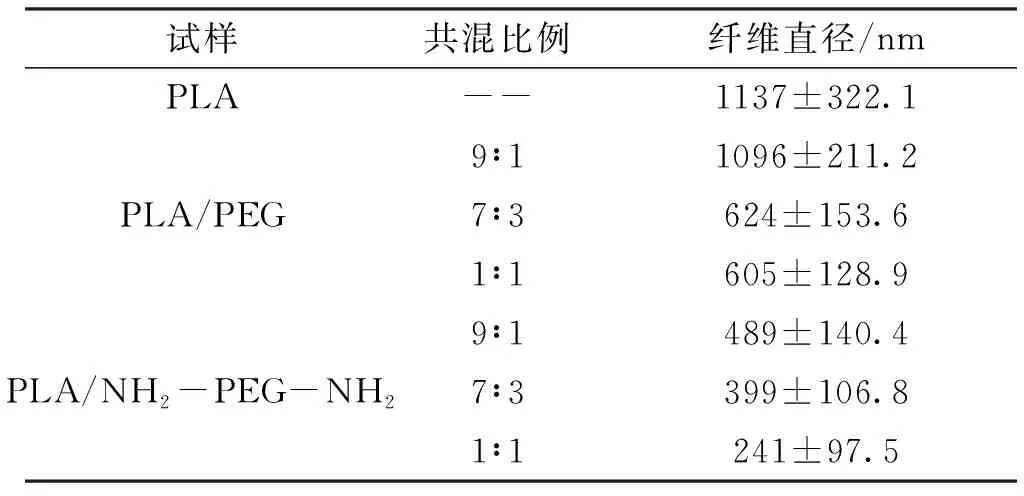

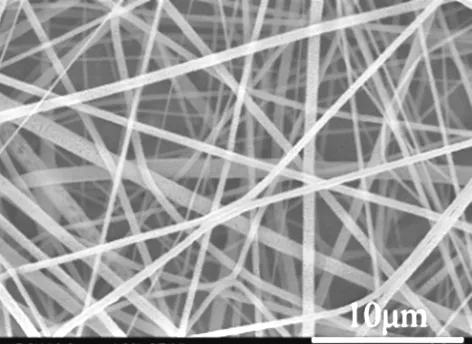

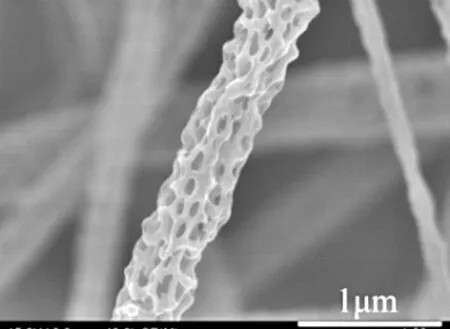

下页图1和图2分别为PLA/PEG和PLA/NH2-PEG-NH2不同共混比例条件下获得的静电纺超细纤维SEM图片。由图1可见,纯PLA纤维表面有大量密集的微孔结构,而随着PEG共混比例增加,纤维表面的微孔结构越来越不明显,且微孔密度逐渐减小。由图2可见,随着NH2-PEG-NH2共混比例增加,纤维表面微孔结构逐渐减少,而当PLA与NH2-PEG-NH2的共混比例达到1:1时,纤维表面微孔结构消失,呈现出光滑表面。表1为多孔超细纤维膜的纤维直径参数,由此可见,随着PEG和NH2-PEG-NH2共混比例增加,超细纤维直径逐渐减小,且PLA/NH2-PEG-NH2共混超细纤维直径远小于PLA/PEG超细纤维。

表1 静电纺超细纤维直径

目前关于一步静电纺丝法制备多孔超细纤维的成孔机理主要有溶剂蒸发热致相分离[10]和“breath figure”成孔机理[11,12]。热致相分离成孔机理认为,静电纺丝过程随着纺丝射流内溶剂迅速挥发导致射流内外温度迅速下降,从而使聚合物富集相与溶剂富集相发生相分离,随着溶剂进一步挥发,聚合物富集相形成纤维框架,而溶剂富集相则形成孔结构。“breath figure”成孔机理认为,静电纺丝过程中溶剂迅速挥发使得纺丝射流表面温度迅速下降,从而使射流周围水蒸气冷凝沉积在射流表面,随着水滴蒸发而形成孔结构。但是这两种成孔机理形成的微孔结构有一定差异。一方面,静电纺丝过程中,射流表面溶剂首先蒸发,然后射流内部溶剂迅速向外扩散形成压力梯度,因此由溶剂蒸发引起的热致相分离形成的孔结构可以贯穿纤维内部和表面。另一方面,由于纺丝射流从喷丝口到接收屏表面沉积固化的时间很短,由溶剂挥发引起的射流表面温度下降而导致的水蒸气冷凝沉积的时间也很短,射流表面沉积的水滴不易沉入纤维内部,从而在纤维表面产生微孔结构。

本文实验中,由于DCM挥发性强,完全采用DCM作为溶剂,纺丝液易在喷丝口凝固而不利于顺利纺丝,因此通过在二氯甲烷溶剂中添加少量挥发性较弱的DMF来调节溶剂挥发速度,延长纺丝射流凝固时间,使得射流在静电场力作用下充分牵伸为超细纤维。由图1(b和d),图2(b)可见,纯PLA纤维、PLA分别与PEG和NH2-PEG-NH2的共混比例为9:1时,形成的微孔不仅分布在纤维表面,也分布在纤维内部,孔的形成机理主要是热致相分离和“breath figure”共同作用的结果。当PLA与PEG或NH2-PEG-NH2的共混比例达到7:3时,形成的微孔多在纤维表面,如图1(f)和图2(d)所示,此时成孔机理以“breath figure”为主。但是,PLA与NH2-PEG-NH2的共混比例达到1:1时,形成的超细纤维表面没有微孔,而PLA与PEG共混比例为1:1时,仍然能够形成表面微孔结构。这是因为水是PEG和NH2-PEG-NH2的良溶剂,由“breath figure”形成的水滴易与射流融合,不利于射流表面水滴致孔模板的稳定性,因此,随着PEG和NH2-PEG-NH2共混比例增加,孔结构逐渐消失。

(a)PLA

(b)PLA

(c)9∶1

(d)9∶1

(e)7∶3

(f)7∶3

(g)1∶1

(h)1∶1

图1 PLA/PEG共混比例对纤维表面形貌的影响

(a)9∶1

(b)9∶1

(c)7∶3

(d)7∶3

(e)1∶1

(f)1∶1

图2 PLA/NH2-PEG-NH2共混比例对纤维表面形貌的影响

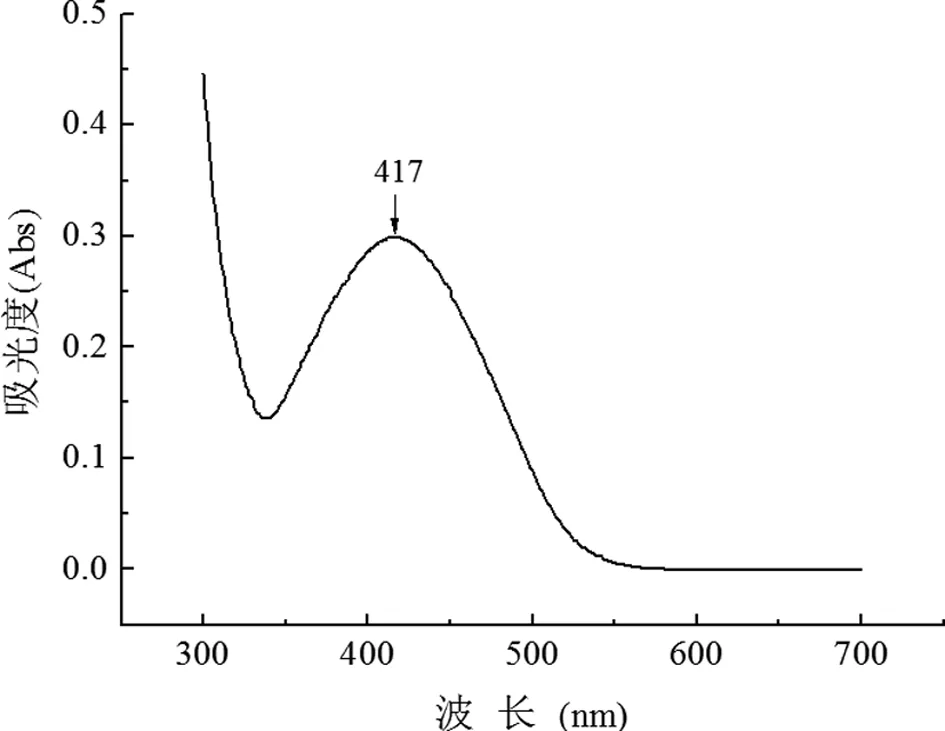

2.2 染料吸附性能分析

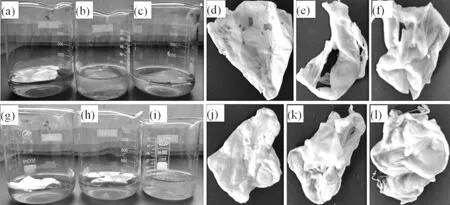

下页图3为酸性黄染料的紫外吸收光谱曲线,其最大吸收波长为417 nm。下页图4为酸性黄标准溶液浓度与其吸光度的线性拟合图。下页图5为纤维膜在酸性黄染液中浸泡24 h后的状态图。由图5可见,纯PLA纤维膜在染液中不润湿且漂浮在染液表面(图5(g)),从染液中取出后纤维膜表面几乎没有吸附染料(图5(j));当PEG和NH2-PEG-NH2的共混比例为9:1时,纤维膜的润湿性仍然较差且漂浮在染液表面(图5(a和h)),从染液中取出后,PLA/PEG纤维膜表面几乎未吸附染料(图5(d)),而PLA/NH2-PEG-NH2纤维膜表面附有少量染料(图5(k));当PEG和NH2-PEG-NH2的共混比例达到7:3时,纤维膜在染液中完全被润湿(图5(b和i)),从染液中取出后,两种纤维膜表面都吸附了少量染料(图5(e和l);当PLA/PEG共混比例为1:1时,纤维膜具有较好的润湿性(图5(c)),从染液中取出后表面吸附少量染料(图5(f))。

图3 酸性黄紫外吸收光谱曲线

图5 各纤维膜在染液中浸泡24 h后的形态

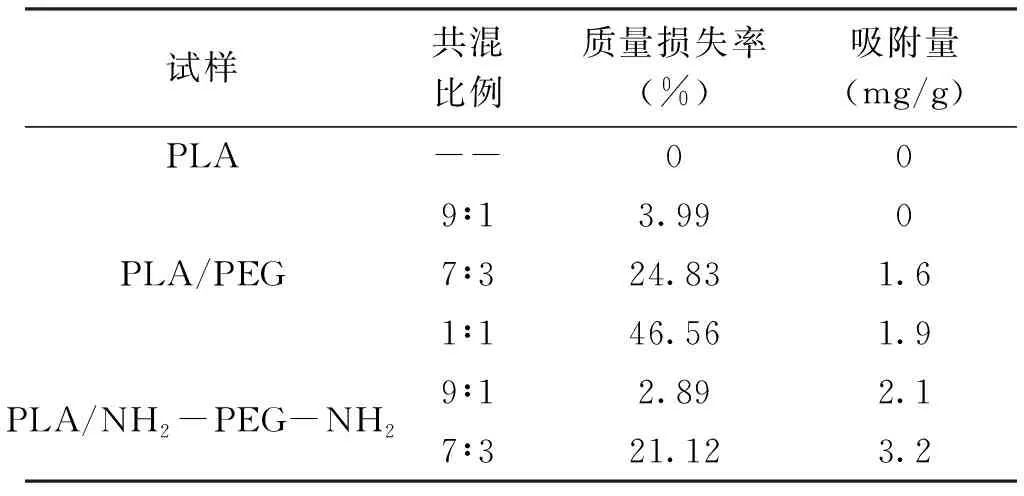

为了研究超细纤维表面微孔结构对染料吸附性能的影响,选择纤维表面具有微孔结构的纤维膜为试样。PLA大分子链不含有亲水基团,疏水性强,而PEG含有羟基基团,NH2-PEG-NH2含有羟基和氨基,都是水溶性聚合物。因此,随着PEG和NH2-PEG-NH2共混比例增加,共混纤维膜的亲水性逐渐增强。表2为各纤维膜在染液中浸泡24 h 后纤维膜的质量损失率和染料吸附量。由表2可见,一方面,随着PEG和NH2-PEG-NH2共混比例增加,共混纤维膜的质量损失率逐渐增加,当PLA与PEG的共混比例为1:1时,共混纤维膜的质量损失率达到46.56%。另一方面,两类共混纤维膜对酸性黄染料的吸附量均较低,尤其是PLA多孔超细纤维虽然具有发达的微孔结构,但是却不吸附酸性黄染料,而PLA/ NH2-PEG-NH2共混纤维膜对酸性黄染料的吸附量较PLA/PEG共混纤维膜高。这说明多孔超细纤维的表面活性基团对染料吸附性能具有重要影响,而氨基更利于提高染料吸附量。

表2 各试样吸附酸性黄染料24 h后的质量损失率和吸附量

3 结论

(1)将PEG和NH2-PEG-NH2分别与PLA共混溶于DCM与DMAC质量比为9∶1的二元混合溶剂中制备纺丝溶液,通过静电纺丝技术可以一步制备PLA共混多孔超细纤维。随着PEG和NH2-PEG-NH2的共混比例增加,获得的PLA/PEG和PLA/NH2-PEG-NH2共混纤维的微孔分布密度逐渐减小,微孔结构由纤维内外分布逐渐转变为表面分布,纤维直径显著减小,且PLA/NH2-PEG-NH2共混纤维直径远小于PLA/PEG共混纤维直径。

(2)纯PLA多孔超细纤维膜不吸水,虽然纤维表面具有发达的微孔结构,但是不吸附酸性黄染料。随着PEG和NH2-PEG-NH2共混比例增加,获得的PLA/PEG和PLA/NH2-PEG-NH2共混纤维膜的润湿性逐渐增强,质量损失率增加,对酸性黄染料的吸附量有所增加,且PLA/NH2-PEG-NH2共混纤维膜的吸附量高于PLA/PEG共混纤维膜,但是两类共混纤维膜对酸性黄染料的吸附量均较低。

(3)PLA共混多孔超细纤维的表面活性基团对其染料吸附性能具有重要影响,且氨基基团对酸性黄染料的吸附性能优于羟基。