基于插拔手感需求的插套设计方法研究

章卫军 张希伟 皮世平 杨杰

(公牛集团股份有限公司)

0 引言

插套是插座中与插头插销插合,并夹持插头插销从而实现载流功能的重要五金件,其设计的好坏直接影响着插座使用的安全性、耐久性和经济性,同时也决定着插座插拔的舒适性,即插拔手感。结构设计是插套设计的核心,在达成材料利用率最高化、成本最低化的情况下,除确保插套具有足够的机械强度和疲劳强度外,最重要的是能保证为与其插合的插头插销提供一定的接触压力,俗称夹持力。夹持力的大小决定着插拔力的大小,影响着插拔手感。插座插套设计传统方法主要是依据标准和经验范围内的插拔力来反推所需的夹持力,进而设计满足要求的插套。然而插拔力的标准范围宽泛、经验范围模糊,导致设计的插套夹持力千差万别,插座插拔力大小迥异、插拔手感良莠不齐,容易出现插座质量合格但手感极差的现象。为设计出质量过关且手感柔顺的插座,最有效的方法是根据既符合标准和经验又能满足柔顺插拔手感需求的插拔力来设计插座插套。为此,可将市场调研和相关验证获得的柔顺插拔手感对应的插拔力作为插座插拔力的期望值,通过分析并改变影响插拔力大小的插套材料、形状和尺寸等因素来设计不同的插套方案,然后采用正交试验法和有限元分析法对其插拔力进行分析汇总,最终选择出插拔力与期望值最接近的插套设计方案。采用该方法设计插套,插座的研发周期将整体缩短,成本会大幅下降,既能保证相关设计对标准的符合性又可确保插拔手感的柔顺性。

1 柔顺手感插拔力的确定

合理地确定出柔顺插拔手感对应的插拔力期望值,科学地转化为插套设计的依据。

1.1 插拔力概念

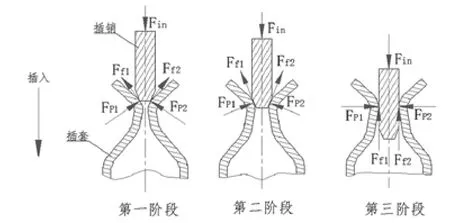

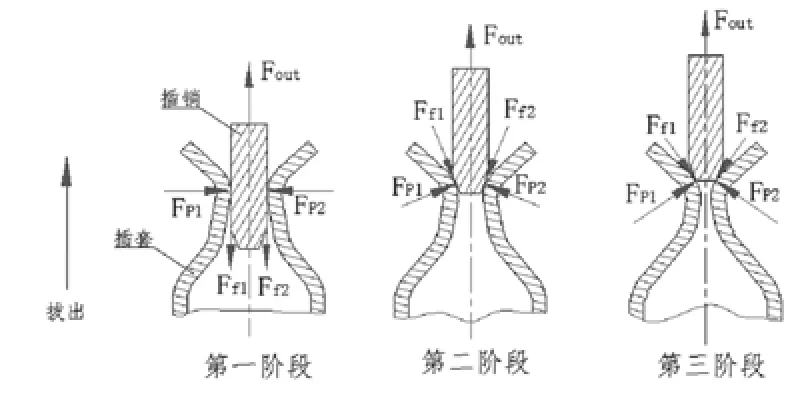

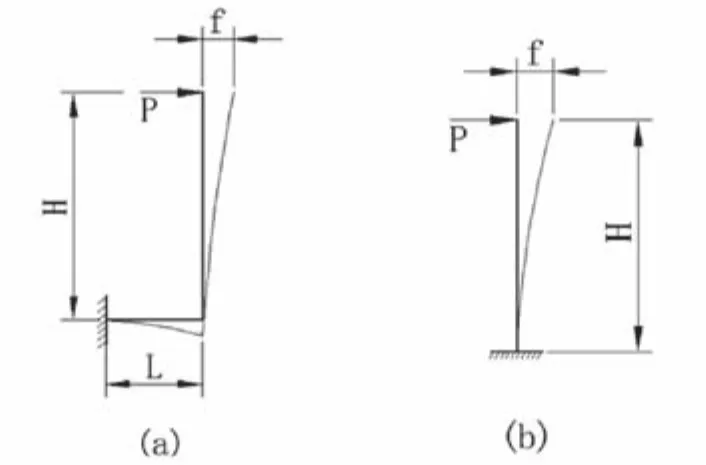

如图1和图2所示,在将插销插入和拔出插座的过程中,插套受插销挤压发生变形,会产生作用在插销插套接触位置上的法向压力FPI、FP2,即夹持力。同时,插销插套存在相对运动,于是在插销插套接触位置的切向上便形成有摩擦力FfI、Ff2。作用在插销上的法向压力和切向摩擦力在插销移动反方向上的合力成为插销移动的阻力。为将插销插入和拔出插座,施加的与插销移动阻力大小相同而方向相反的外力,就是插座的插入力Fin和拔出力Fout。

图1 插销插入过程示意图

图2 插销拔出过程示意图

根据研究目的不同,可将插拔力分为单插销插拔力和多插销插拔力,对应也叫单极插拔力和整体插拔力。在研究柔顺插拔手感对应的插座插拔力时,为利于分析及测试,采用整体插拔力概念;在设计插套时,夹持力则需根据单极插拔力来计算。单极插拔力则又是根据整体插拔力要求来设定的。

1.2 插拔力特征

插销移动过程中,插套的变形量和插销插套的接触位置是不断变化的,因此作用在插销上的接触压力和摩擦力也是不断变化的,插拔力也随之发生非线性变化。

插座整体插拔力曲线可由全自动插拔力试验机测出,如图3所示。插入过程存在推开保护门最大力、整体最大插入力,拔出过程存在整体最大拔出力。其中,由于三扁插头的E极插销长21mm,L、N极插销长18mm[1],E极插销先于L、N极与对应插套插合,因此插入过程会出现E极插销最大插入力及稳定插入力。

图3 插座整体插拔力曲线

1.3 整体插拔力与单极插拔力之间的换算

为便于分析和研究,插座插拔手感对应的插拔力采用整体最大插拔力,插套方案设计采用单极最大插拔力。为将插拔手感需求的整体最大插拔力分解到单极最大插拔力,需要获取整体最大插拔力与单极最大插拔力之间的关系。

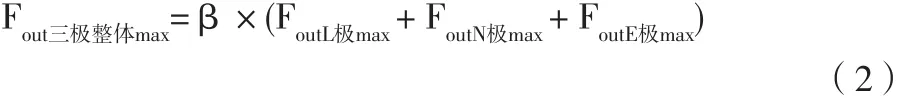

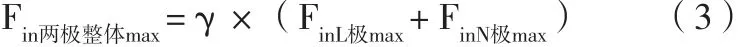

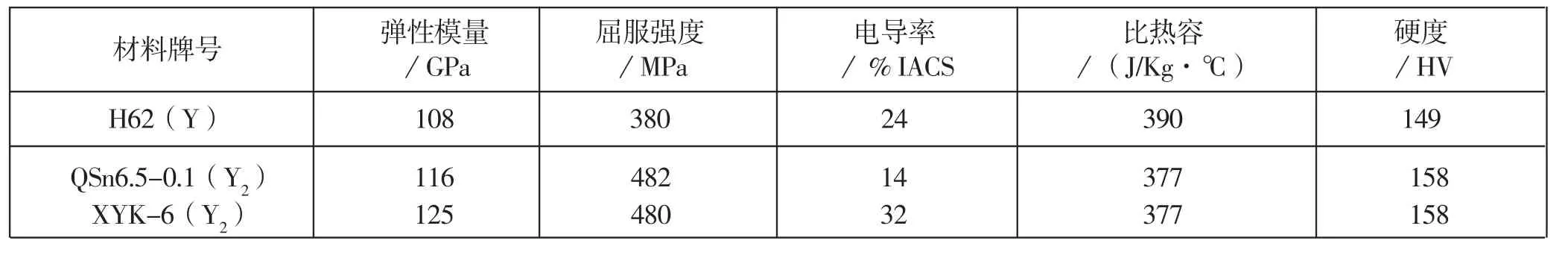

可以推断,三极整体最大插入力主要是在E极稳定插入力基础上叠加L、N极最大插入力。两极整体最大插入力大致等于L、N极最大插入力之和。所有插头整体最大拔出力大致等于各单极最大拔出力之和。为尽量减小理论合力与实际合力之间的差异,这里引入合力系数。以上关系可用式(1)~式(4)表示:

式中,Fin三极整体max为三极整体最大插入力;FinL极max、FinN极max分别为L、N极最大插入力;FinE极sta为E极稳定插入力;α为合力系数。

式中,Fout三极整体max为三极整体最大拔出力;FoutL极max、FoutN极max、FoutE极max分别为L、N和E极最大拔出力;β为合力系数。

式中,Fin两极整体max为两极整体最大插入力;FinL极max、FinN极max分别为L、N极最大插入力;γ为合力系数。

式中,Fout两极整体max为两极整体最大拔出力;FoutL极max、FoutN极max分别为L、N极最大拔出力;η为合力系数。

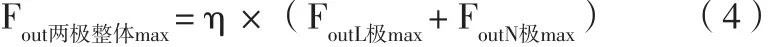

由于固定式插座和延长线插座的插套安装限位方式存在差异,以及三极和两极插头插销结构的差异,再加上测试误差等因素,合力系数α、β、γ和η实际测试结果相应也存在差异,其参考值见表1。

1.4 插拔力期望值的确定

对插座插拔力大小的设定,其实质是对插套所提供的夹持力大小的规定。从插拔力的概念可以看出,设定的插拔力越大,则需插套提供的夹持力就越大,反之亦然。经验认为,夹持力越小,插销插套磨损越轻,使用寿命相对越长。但随着夹持力的减小,插销插套的接触电阻将急剧增大,温升快速增加,影响插座安全性;反之,夹持力越大,接触电阻越小,温升越低,插座安全性相对越高。但在插销插套的材料、截面积和接触面积一定时,接触电阻在夹持力达到2N以后就基本不再变化[2],而随着夹持力的继续增大,插销插套磨损将越发严重,影响使用寿命。因此,插拔力的经验范围模糊难定。

表1 合力系数参考值

GB2099.7规定,额定电流不大于10A时,两极整体最大拔出力为40N,三极整体最大插拔力为50N,各极最小拔出力为1.5N[3]。所以,标准范围宽泛。

此外,插拔力的大小直接决定着插座的插拔手感。所以,在设定插座插拔力的期望值时,既要符合标准和经验,也应满足柔顺插拔手感对插拔力的需求。

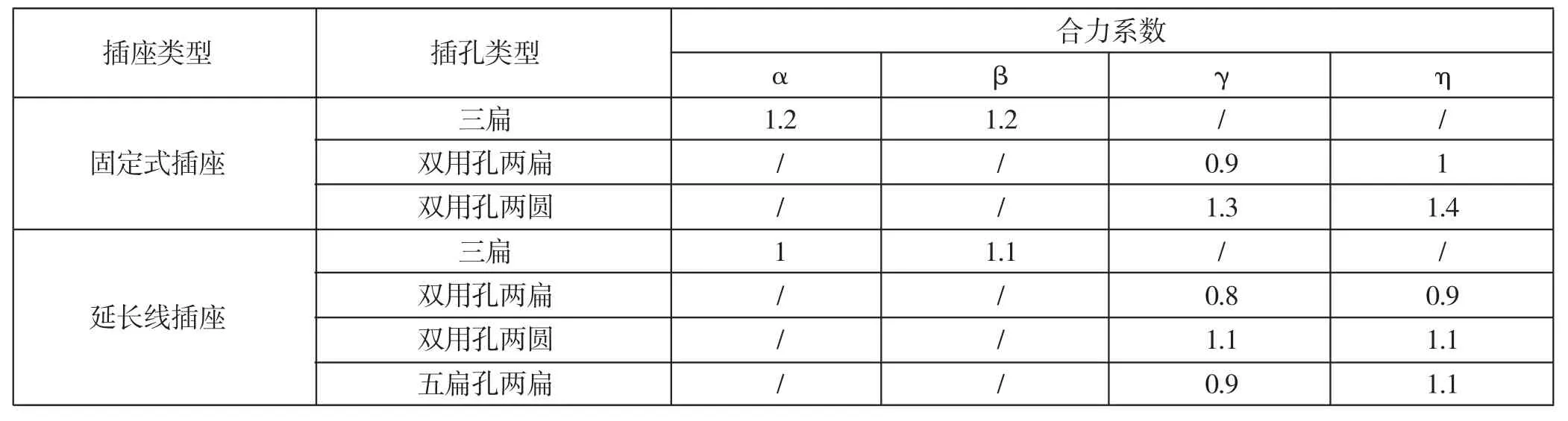

鉴于此,根据已有插座插拔手感市场调研数据分析结果和样品试验情况,结合标准和经验,再考虑实际制造过程不确定性因素,对柔顺插拔手感对应的整体最大插拔力期望值作表2规定,供参考。

表2 柔顺插拔手感对应的整体最大插拔力期望值

单极最大插拔力期望值可根据 式(1)~(4)以及标准和经验进行合理设定。

2 插套方案的正交设计

插套方案设计包括材料选择和结构设计两个方面。插套材料的选择是在综合考虑材料的导电性能、力学性能和价格等因素后做出性价比最优的选择。结构设计是以获得一定插拔力为目的,对影响插套夹持力大小的主要结构尺寸进行分析和设计。

2.1 材料选择

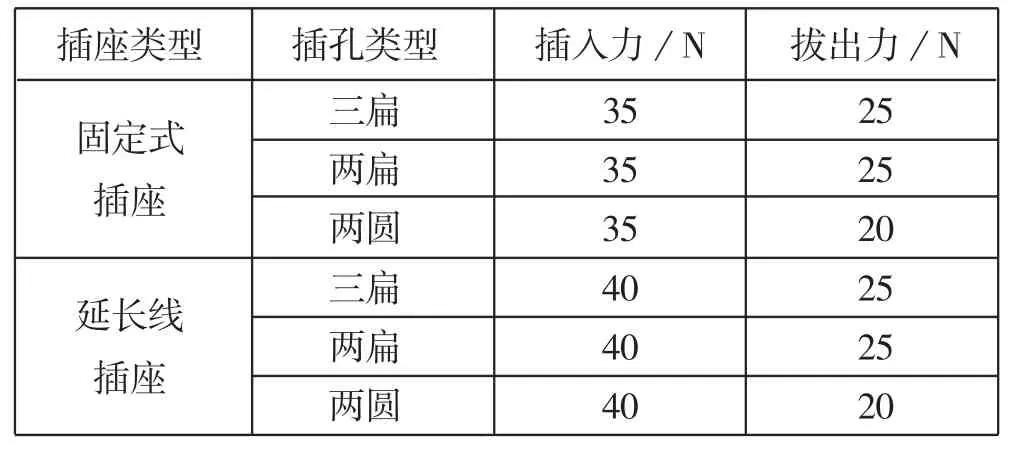

插套应具良好的导电性能、较强的吸热、导热能力,以保证通电过程产生较低的温升,同时还应具有良好的弹性和疲劳性能,能给与之频繁插合的插销提供稳定持久的夹持力。因此,插套材料应具有较大的导电率、比热容和导热系数,同时应具有较高的弹性模量和屈服强度,此外根据成本需要,还应考虑合适的价格。

插套材料一般选用导电、导热、吸热性能良好的铜合金,如黄铜和锡磷青铜等,其相关参数见表3。为满足插座正常操作要求,插套主体部分一般选用0.5~0.8mm厚的黄铜或锡磷青铜。如果侧重成本因素,往往选择黄铜,如果追求较高的疲劳性能和插拔力稳定性则选取弹性模量和屈服强度相对较高的锡磷青铜。

2.2 结构设计

材料选定之后,就需要对常见插套模型进行分析,确定出影响插拔力大小的关键结构尺寸,通过改变这些结构尺寸,采用正交试验法设计出不同的插套方案。

(1)插套模型

根据外形结构,常见插套模型可分为R型、U型和双用型,其中U型插套又可分为底面U型和正面U型,外形结构如图4所示。

表3 常用铜材参数

图4 常见插套外形结构

(2)影响插拔力的尺寸分析

直接分析影响插拔力大小的插套结构尺寸较为困难,但可先建立插套受力简图,间接对插套结构尺寸进行分析。插套受力简图建立在对插套实际安装位置约束情况和实际变形分析基础之上。

根据实际分析,本文R型插套、双用型两扁插套受力简图可用图5a表示,双用型两圆插套和底面、正面U型插套的受力简图可用图5b表示。

图5 插套受力简图

插套夹持力P的大小决定着插座插拔力的大小,图5a中夹持力P计算公式为:

当L=0时,式(5)便演变成图5b中夹持力P的计算公式:

式中,E为插套材料的弹性模量;Ⅰ为插套截面惯性矩;f为插套的挠度;H、L为插套参与变形部分的长度尺寸。

弹性模量E由插套材料的选择决定;截面惯性矩Ⅰ由插套的宽度和材料厚度决定;插销的结构尺寸为标准值,因此插套挠度f由插套的开口尺寸决定;插套变形部分长度尺寸H和L则由影响插套参与变形部分长度的尺寸决定。

基于上述分析,各插套模型影响插拔力大小的主要结构尺寸分析汇总见表4。

实践和分析证明,与插拔力正相关的尺寸为W、W1、W2、T、H、β,与插拔力负相关的尺寸为K、B、D、θ。利用该结论,通过改变插套结构尺寸能快速获得较为理想的插拔力。

(3)插套结构方案的正交设计

插套结构设计主要是对影响插拔力大小的主要结构尺寸优化设计以获取特定的插拔力。而影响插拔力大小的主要结构尺寸较多,通过改变这些主要结构尺寸,将产生数量巨大的插套设计方案,这无疑影响了理想插套方案的选取效率。这里,采用正交试验法来设计插套方案,将大大减少插套方案数量,利于插套目标方案的高效确定。

插套结构正交设计中的因素数量为影响插拔力大小的主要结构尺寸数量,因素水平为主要结构尺寸变化产生的个数,利用Minitab软件中的DOE模块就可以得到不同插套结构的正交设计方案。

表4 影响插套插拔力大小的主要结构尺寸分析汇总表

以底面U型插套为例:材料选择0.6mm厚的XYK-6(Y2),即厚度T为0.6;尺寸W因结构需要,一般变化量不会太大;根据经验,夹角θ大到一定值时,对插拔力的影响不大。因此,可将厚度T、宽度W和夹角θ设为定值,变化K、B、H、β四个尺寸,每个尺寸变化出三个数值,可采用4因素3水平正交表L9(34)[4]来设计其结构方案,设计结果见表5。

表5 插套结构方案正交设计表(以底面U型为例)

3 插套插拔力的计算

插套插拔力在插拔插销的过程中呈非线性变化,很难用公式精确计算,但可用有限元分析软件对实际情况进行模拟逼近,减少设计过程反复改进和验证的次数,节约设计成本[5],提高插套设计效率。本文采用Creo Parametric 3.0 Simulate仿真模块,以底面U型插套为例对模拟分析过程进行说明。

3.1 仿真模型及其条件设置

仿真模型以及仿真条件设置恰当与否直接决定着仿真结果的可信度。

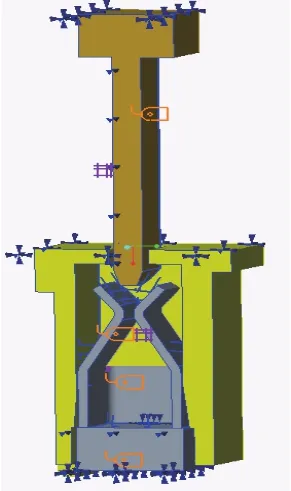

如图6所示,仿真模型应包括插销、插套和固定座。插销和插套除尺寸应与设计保持一致外,约束条件的设置应接近实际工况。插销设置为仅有插拔方向上的直线运动,且位移应参照实际设计要求,插套插拔方向上应加以约束,固定座须完全约束。

图6 仿真模型及约束设置

插套材料选用XYK-6(Y2),插销材料选用标准中规定的插拔力试验插头用的钢材,固定座材料选用PC,所有材料弹性模量按实际数值设置。插销和插套在插拔过程中设置为运动接触,摩擦系数设置为0.15。

3.2 仿真结果

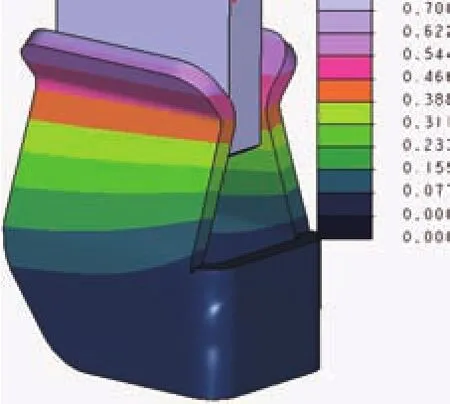

通过仿真计算,可以直观地观察插套的变形过程,其变形情况如图7所示。

图7 插套变形图

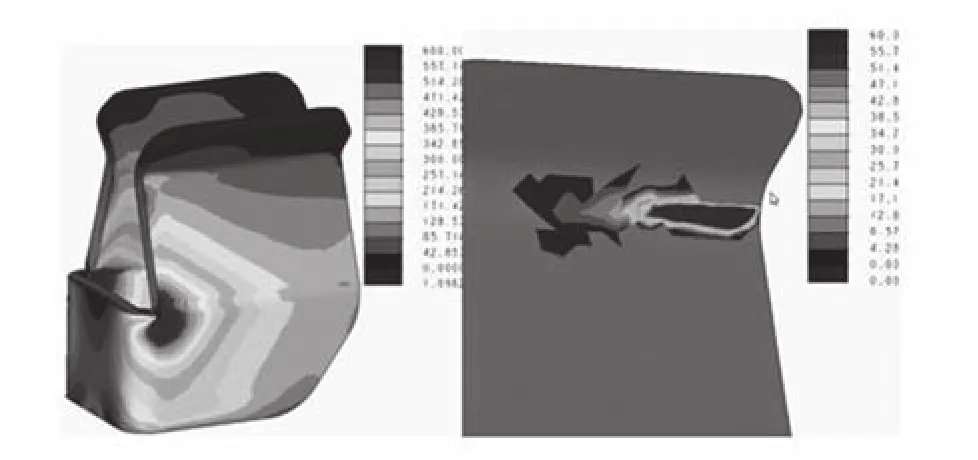

图8 为全局应力分布情况以及插销插套的接触应力情况。可以看出,插套局部的应力超出屈服应力,但大部分仍处于屈服极限480MPa之下,根据经验不影响正常使用,当然也可以通过加圆角等措施改善应力分布,解决应力集中问题。从分析结果看,接触应力不超过60MPa,设计时一般无需关注。

图8 全局应力分布图和接触应力分布图(方案DOE2)

插拔力变化过程可用软件插拔力曲线刻画,如图9所示。

图9 插拔力曲线

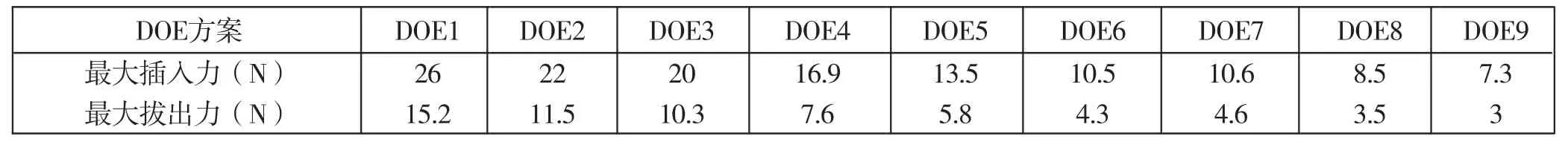

插拔力数值可从软件相关报表中读取。利用该方法对表5中的插套结构设计方案进行分析,其插拔力计算结果见表6。

由此可以看出,通过该方法来设计插套,可以快速得出各种方案的插拔力结果,不仅能节省大量的样品制作和验证费用,而且将大大缩短整个产品的研发周期,效率极高。

表6 插套插拔力计算结果

4 插套方案的确定

插座设计时,除双用孔只能选用双用型插套外,三扁孔、两扁孔既可选用R型插套也可选用U型插套,具体需综合考虑插座结构、插孔布局以及成本等因素来选取不同形式进行组合。在插套形式选定后,根据柔顺手感对应的最大插拔力期望值,利用整体插拔力与单极插拔力之间的换算关系,结合标准和经验,最终选择出插拔力满足需求的插套结构设计方案。为保证柔顺的插拔手感,在选取插套结构方案进行组合时,应首先保证各插套组合形成的整体最大插入力在期望值附近,同时保证拔出力满足标准要求,且尽可能的大。

以某款延长线插座两扁孔插套设计为例,插座整体最大插入力期望值为40N,拔出力期望值为25N,考虑到合力系数,单个插套的插入力期望值应为22.2N,拔出力期望值应为11.4N。材料选择0.6mm厚的XYK-6(Y2),插套模型选用两个底面U型,则表6中最接近插拔力要求的插套结构设计方案为DOE2。

5 测试验证

采用0.6mm厚的XYK-6(Y2),以表5插套结构设计方案DOE2生产插套样品,并装入延长线插座两扁插孔中,按GB2099.1中相关要求和方法进行测试验证,如图10所示。

图1 0 插拔力测试验证

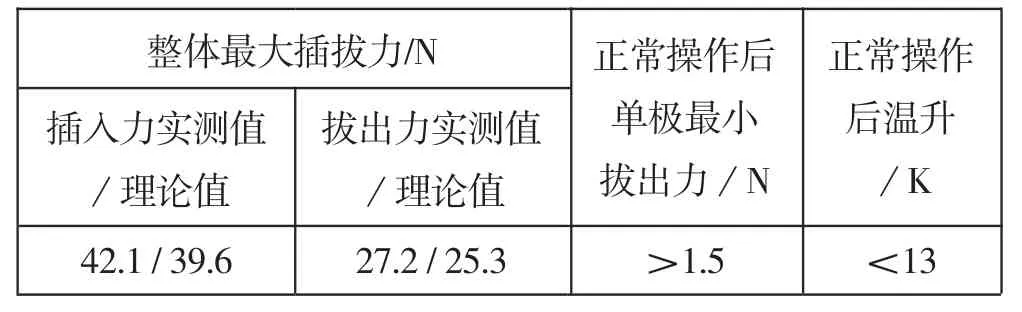

整体最大插拔力的实测值和采用本设计方法所计算的理论值的对比结果以及正常操作后的单极最小拔出力和温升测试结果见表7。

表7 测试验证结果

可以看出,插座整体最大插拔力实测值与理论计算值比较接近,处于期望值附近,可以保证柔顺的插拔手感。此外,正常操作试验后的温升、单极拔出力等指标也满足相关标准要求。

6 结束语

插座的插拔手感由插座的插拔力决定,好的插拔手感对应的插拔力可根据市场调研结果,并结合实践经验和标准要求确定。而插座的插拔力又主要由插套的结构设计决定。因此可以说,依据好的插拔手感对应的插拔力来合理设计插套结构,反过来可以获得柔顺的插拔手感。

本文对影响插拔力大小的插套主要结构尺寸进行了分析,建立了插拔力与插套结构尺寸之间的变化关系。然后,以获取柔顺插拔手感对应的插拔力为目标,采用正交试验法和有限元分析法来设计、优化和选择插套结构方案。实践证明,采用该方法来设计插套,效率高,成本低,不仅可保证相应插座对相关标准的符合性,也可以保证相应插座插拔手感的柔顺性。