深冷处理金刚石颗粒的性能表征*

刘宝昌 , 曹 鑫, 张 弛, 孟庆南, 李 闯

(1. 吉林大学 建设工程学院, 长春 130000) (2. 国土资源部 复杂条件钻采技术重点实验室, 长春 130000) (3. 吉林大学 超硬材料国家重点实验室, 长春 130012)

金刚石作为自然界最硬的物质被广泛应用于各行各业中。高温高压法合成的人造金刚石,其机械性能仍然难以与天然金刚石相媲美,因此有必要研究新方法来提高人造金刚石的性能。人造金刚石主要用触媒法合成,所以其内部掺杂有许多杂质,如石墨、触媒金属(Fe、Co、Mn、Ni、Cr)及其金属碳化物等,杂质的质量分数可达3%以上。同时,由于杂质与金刚石的热膨胀系数不同,当金刚石从高温高压的合成状态转到常温常压状态时,在金刚石晶体内部会产生较大的残余应力。人造金刚石中杂质和内部残余应力的存在,是降低其强度的主要因素[1-8]。

深冷处理技术是将材料放在超低温环境中(-130~-196 ℃),来提高材料的机械性能和使用寿命,具有操作简单、不破坏材料本身、无污染、成本低等优势[9-14]。我们运用深冷技术处理金刚石材料,并对深冷处理前后的金刚石进行分析测试,研究其性能改善情况,以探索提高人造金刚石材料性能的方法。

1 实验材料与方法

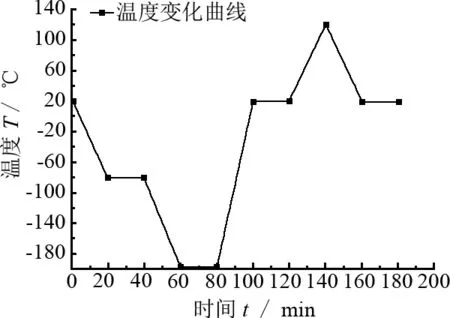

采用粒度标记为30/35、35/40、40/45的3种金刚石。使用SLX-80深冷处理箱,以液氮(-196 ℃)为制冷剂,设备温控范围-196~180 ℃,升降温速率范围1~10 ℃/min。将人造金刚石颗粒放置于深冷箱中进行深冷处理,深冷处理工艺曲线如图1所示。图1中:温度的整体变化区间是从-196 ℃到120 ℃,即整个处理过程为从室温20 ℃分步降至-196 ℃,保温一段时间;再缓慢升温至室温,保温一段时间;再将其加热至120 ℃后降至室温,在室温保温一段时间[15]。

用DL-IV型智能颗粒强度测定仪测试金刚石颗粒的抗压强度;英国Renishaw inVia显微拉曼光谱仪测量金刚石的拉曼光谱;HORIBA JOBIN YVON的JYFM-4型荧光测试仪测量金刚石的荧光光谱;美国 Lake Shore 公司的 Lake Shore 7410 振动样品磁强计测试金刚石磁性。

图1 金刚石深冷处理工艺曲线

2 结果与讨论

2.1 拉曼光谱分析

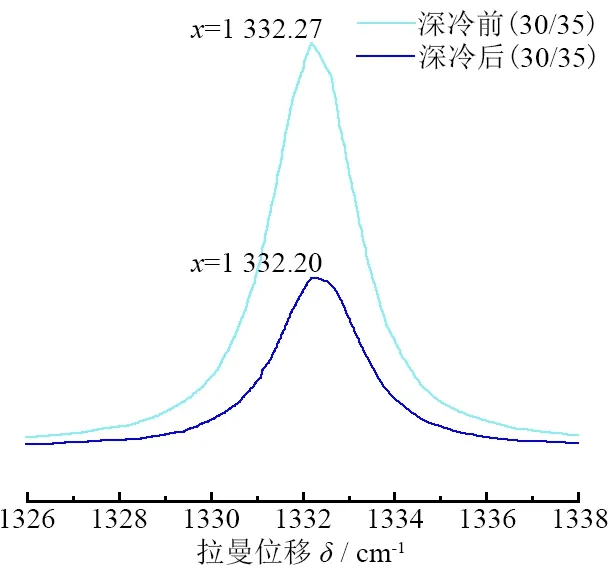

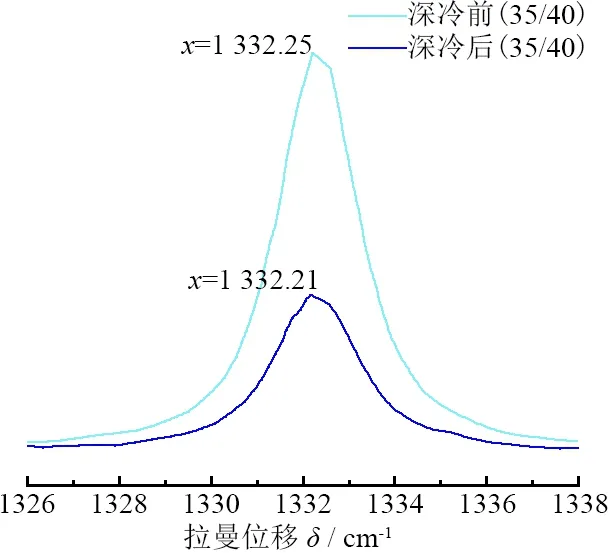

深冷处理前后不同粒度金刚石样品的拉曼光谱如图2所示。

由图2可以看出:3种样品的金刚石拉曼峰在深冷处理前后发生了一定程度的偏移,表明金刚石单晶内部残余应力发生了变化。由于拉曼峰偏移量与物体内部应力成正比,因此金刚石单晶内部的残余应力可以通过拉曼峰的偏移量来计算。

图2 深冷处理前后3种粒度金刚石样品的拉曼光谱

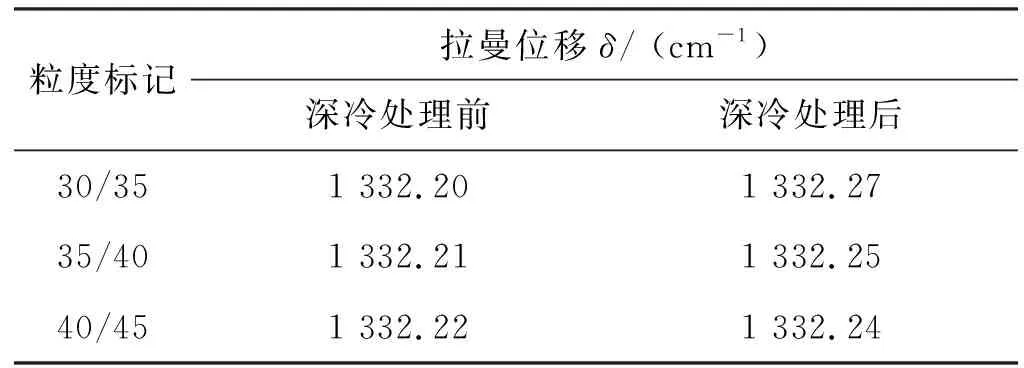

数据通过高斯拟合,保留2位小数,得到如表1所示的人造金刚石峰拉曼位移值。

表1 金刚石峰的拉曼位移值

深冷处理前后金刚石颗粒的内部残余应力用公式(1)计算:

(1)

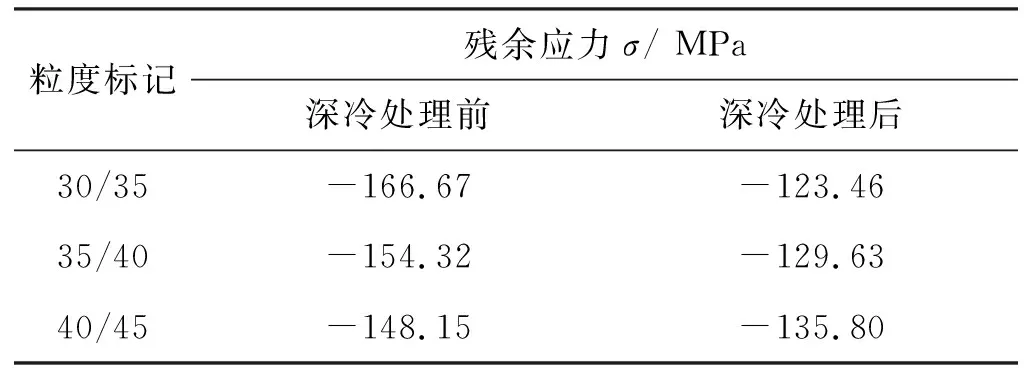

式(1)中:σ表示残余应力,正值是拉应力,负值是压应力,单位MPa;δ0表示没有应力时金刚石的拉曼峰值,δ0=1332 cm-1,是定值;δ是测量的金刚石的拉曼峰值,cm-1。表2所示为通过计算得到的金刚石内部残余应力。

表2 金刚石内部残余应力

由表2可知:30/35金刚石的残余压应力降低约25.93%;35/40金刚石的残余压应力降低约16.00%;40/45金刚石的残余压应力降低约8.34%。

众所周知,热胀冷缩是固体物质的共性,在金刚石深冷处理过程中发生了体积收缩现象,体积的变化可以由固态物质方程计算:

VT=V0eα(T-T0)

(2)

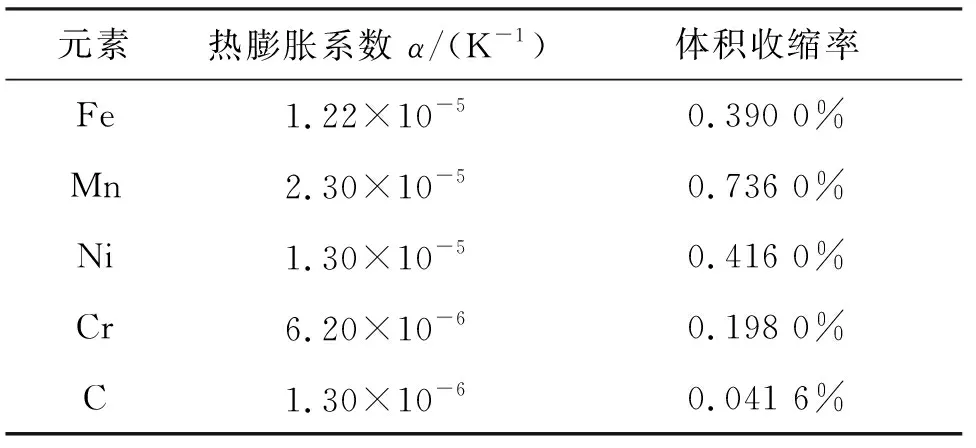

式(2)中:α表示热膨胀系数;VT表示热处理后的体积;V0表示热处理前的体积;T-T0表示处理温度区间。从图1中可以看到,金刚石处理温度区间是从-196 ℃到120 ℃,温度变化了316 ℃。

根据式(2)计算得到表3中金刚石晶体内主要元素的体积收缩率。由表3可知:金刚石晶粒中各杂质元素收缩率不同,但都产生了较大的收缩。金刚石晶体内产生的巨大的收缩效应,使其内部应力骤升,诱发大规模错位,晶体内位错运动使部分晶体排布方式发生改变,释放部分内部应力,导致残余压应力发生改变,宏观上表现为抗压强度提升[16-20]。

表3 金刚石内部主要物质的体积收缩率

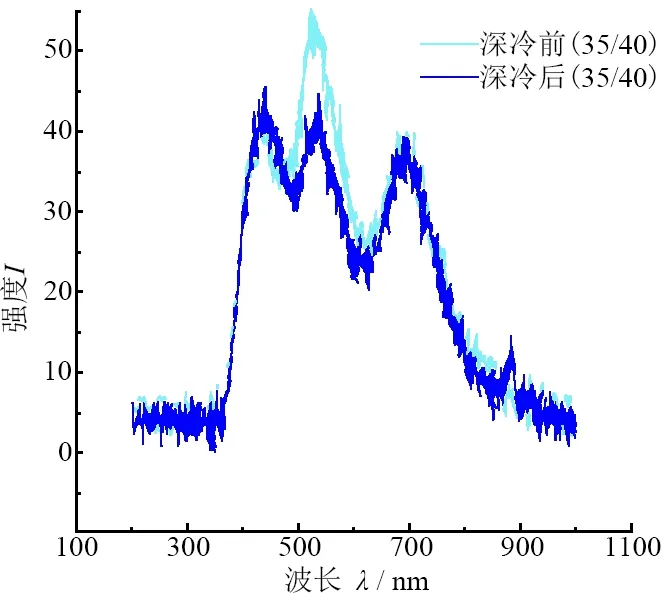

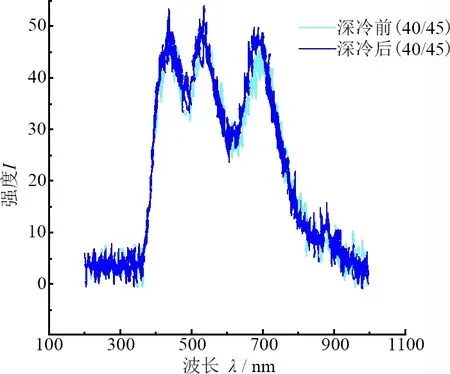

2.2 荧光光谱分析

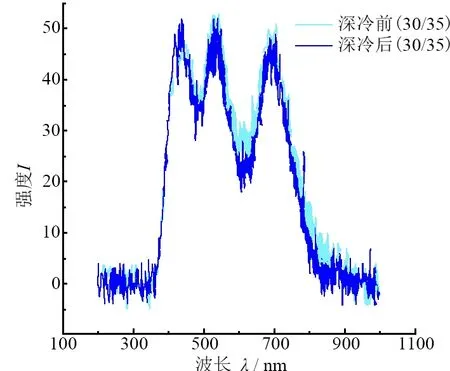

深冷处理前后不同粒度金刚石的荧光光谱如图3所示。与深冷处理前相比,深冷处理后金刚石的荧光光谱峰值均有所下降,且随粒度不同下降幅度不同,说明金刚石单晶内杂质有微量变化;但谱线依旧密集,光斑集中,说明金刚石内部杂质种类未减少。

图3 3种金刚石深冷处理前后的金刚石荧光光谱分析

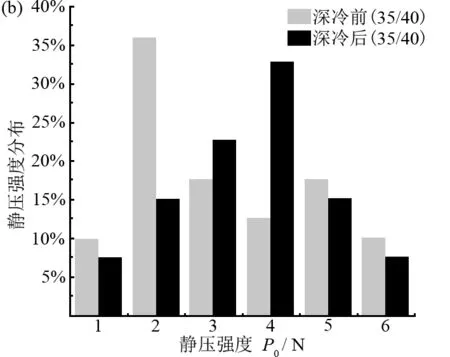

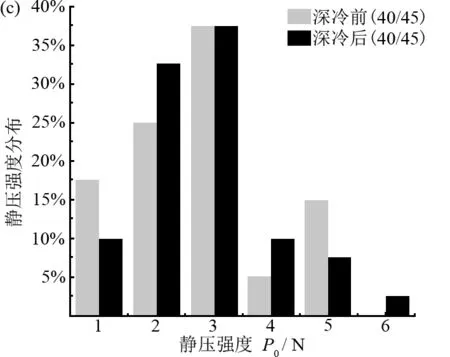

2.3 静压强度分析

深冷处理前后30/35、35/40、40/45金刚石颗粒的静压强度分布结果如图4所示,其静压强度σs共划分成6段:σs≤200 N,用1表示;200 N<σs≤400 N,用2表示;400 N<σs≤600 N,用3表示;600 N<σs≤800 N,用4表示;800 N<σs≤1000 N,用,5表示;σs>1000 N,用6表示。由图4a可看出:深冷处理后,粒度标记30/35的金刚石颗粒的静压强度分布在1、2、3、5段降低,第4、6段升高,其中第4段升高比例最大,约从7.5%提高到27.5%,提高了20个百分点。由图4b可知:粒度标记35/40的金刚石静压强度分布,在1、2、5段降低,3、4段升高,第6段降低。其中,第2段降低幅度最大,约20个百分点;第4段升高幅度最大,也约20个百分点。由图4c可知:粒度标记40/45的金刚石静压强度分布在1、5段降低,2、4、6段升高,第3段持平,最大的降低和升高幅度均在7.5个百分点。 总之,深冷处理对所有金刚石的强度都有影响,表现为某些金刚石颗粒的强度升高,某些颗粒的强度降低,强度分布呈现不均匀性。

图4 深冷处理前后3种粒度金刚石的静压强度分布

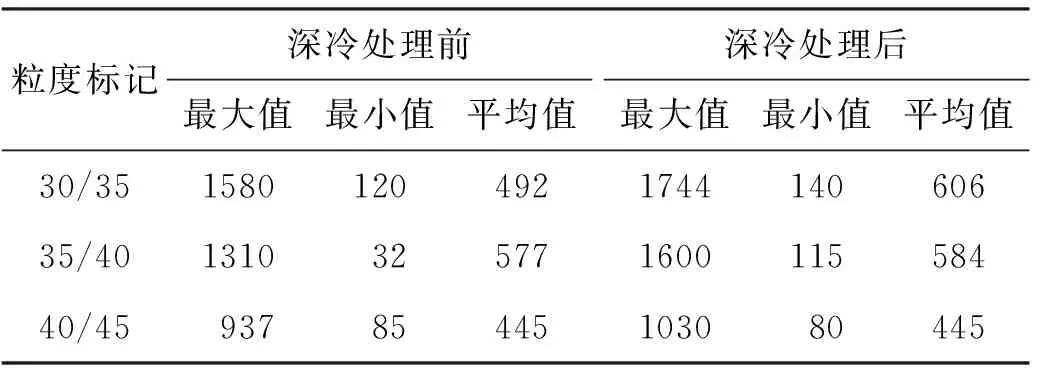

表4给出了深冷处理前后粒度标记30/35、35/40、40/45的3种金刚石的静压强度测量结果。从表4可看出:深冷处理后,30/35金刚石的静压强度平均值提高了约23.2%,35/40金刚石的提高了约1.2%,40/45的未变。即深冷处理对30/35金刚石的静压强度平均值影响最大,35/40次之,40/45最小。

把图4和表4的结果结合起来,我们认为:这种强度的分布和平均值的改变,是与深冷处理造成金刚石中杂质及其结构的改变密切相关的;且这种改变影响金刚石的物理性能,特别是重要的强度性能,间接地提升了金刚石的品质,进而可能提升其制品的品质与性能,具有重要的现实应用价值。

表4 3种粒度金刚石处理前后静压强度测量结果 单位:N

2.4 金刚石的磁性分析

图5所示为深冷处理前后金刚石的磁性强度分布。线1、2、3分别表示未处理的30/35、35/40、40/45金刚石的磁性强度分布;线4、5、6分别表示深冷处理的30/35、35/40、40/45金刚石的磁性强度分布。

图5 深冷处理前后金刚石的磁性强度分布

线1的金刚石磁矩稳定在4 A·m2左右,线4的金刚石磁矩在-2 A·m2左右。如果不考虑磁矩方向的变化,磁矩的绝对值下降了约50%。同样对35/40、40/45金刚石,处理前后的2和5及3和6线的磁矩均有所降低,但下降的幅度要小于30/35金刚石的。原因是深冷处理后物质一般会在超低温或者高温下出现消磁现象,因为过高或过低的温度导致分子排列改变,使物质磁性降低甚至消磁,且不可逆转。常规磁性材料,如Fe3O4,如果温度过高或过低,就可以改变其晶体键的角度,在深冷处理后,顺磁共振信号减弱,杂质磁铁矿的电荷载体密度降低[21]。同时,磁化强度的变化也反映了材料结构的变化。随着温度的变化,局部自旋电子的有序排列被打破,电子自旋密度的局部电子振动和空间分布变得不平衡。金刚石中包含了大量杂质(铁元素等),产生的大量载体经过深冷处理后,金刚石内铁磁杂质的结构应力对载体状态的密度有一定的影响,因此样品磁性减弱[22]。

3 结论

通过对未处理和深冷处理过的金刚石进行拉曼光谱、荧光光谱分析及静压强度测量,发现深冷处理对30/35金刚石的影响最大,35/40次之,40/45最小。其中,30/35金刚石处理后,颗粒的平均静压强度提高23.2%,内部残余应力下降25.93%。由于金刚石内部含有多种触媒金属及其他杂质,在深冷处理过程中会出现复杂的体积变化现象而产生不同的体积收缩。杂质和金刚石的热膨胀系数不同,导致处理后金刚石内部的位错运动、晶体重排及内部缺陷的改变,使金刚石内部的残余应力得到释放,提高了金刚石的力学性能。且深冷处理后金刚石磁性下降,有利于金刚石在低磁制品中应用。