脱蜡工艺对超细预合金胎体中碳氧含量的影响

姚炯彬, 刘一波

(北京安泰钢研超硬材料制品有限责任公司, 北京 102200)

由于超细预合金粉末胎体具有较低的烧结温度和高的韧性、高的金刚石把持力等优点而在金刚石工具中广泛应用[1]。然而,超细粉末,尤其是湿法制备的超细粉末存在流动性差的缺点,因此在金刚石工具生产时需进行制粒处理,以减少生产过程中的粉尘,实现高效的容积法装料自动压型,减小压型过程中金刚石对模具的磨损,从而提高模具寿命、减小胎体材料和金刚石间的偏析等等[2-3]。

制粒过程是将制粒剂在一定溶剂(如异丙醇、丙酮等)中溶解成具有一定黏性的溶液,加入超细预合金粉末和金刚石的混合料中,在一定工艺条件下使粉末聚集,包裹住金刚石,在搅拌和翻滚作用下使粉末成团,形成具有固结力的近球状颗粒,从而使混合粉末获得流动性,实现高效的容积法装料自动压型。

制粒剂是高分子树脂类有机物,常用的牌号有WS120、KC-1700P、GB600等,在制粒时临时加入,需在随后的加热烧结中去除,而不改变胎体的成分,这个过程即为脱蜡。脱蜡温度通常低于实际热压烧结温度,根据使用的制粒剂的不同,约在400~550 ℃之间。如果温度太低,制粒剂不能很快分解;如果脱蜡温度太高,则会使胎体烧结,胎体中的孔洞封闭,制粒剂无法排出胎体,其热分解残留物会给胎体带来一定影响,如胎体致密度下降、硬度降低,从而降低胎体对金刚石的把持能力。刘少华等[4]采用2种脱蜡工艺对比胎体脱蜡前后的碳、氧含量,并对比测试了胎体的硬度、抗弯强度以及切割性能。但文献没有检测未制粒胎体烧结前后的碳、氧含量,对不同脱蜡工艺对胎体中碳、氧残留的影响分析不全面。为此,我们对制粒剂在超细预合金胎体中采用不同脱蜡工艺处理后的残留情况以及对胎体性能的影响进行研究,为制造超细预合金粉末胎体金刚石工具提供指导。

1 实验原材料及设备

实验用国内某公司湿法冶金生产的FeCoCu预合金粉末,粉末成分为:Fe质量分数45%,Co质量分数25%,Cu质量分数30%;激光粒度法测量的粉末D50为7.67 μm。粉末形貌如图1所示。

图1 湿法冶金生产的FeCoCu预合金粉末形貌

制粒剂牌号为日本产KC-1700P,其TG曲线如图2[3]所示。从图2可知:制粒剂在约260 ℃时开始挥发,在370 ℃时残留质量分数约为1.000%,到500 ℃时残留质量分数约为0.730%。

预合金粉末和胎体试样中的碳含量用CS-3000型碳硫分析仪检测,氧含量用TC600氧氮分析仪检测;用CMT4304型万能材料试验机、HR-150A型洛氏硬度计分别检测胎体的抗弯强度和洛氏硬度。

图2 KC-1700P制粒剂的TG曲线

2 试样制备

试样原粉的处理、脱蜡和烧结方式见表1。表2为试样的烧结条件。试样制备过程如下:

表1 试样原粉的处理、脱蜡和烧结方式

(1)原粉处理:包括3种情况,一是粉末不处理、不制粒;二是粉末在还原性气体H2中经300 ℃、30 min还原处理,在H2保护气氛下冷却至室温,不制粒;三是粉末在还原性气体H2中经300 ℃、30 min还原处理,在H2保护气氛下冷却至室温后制粒。FeCoCu预合金粉末制粒时加入质量分数3%的制粒剂。

(2)脱蜡:脱蜡是指用加热方式来排出压坯中有机添加剂(黏结剂或润滑剂)的工艺方法。实验使用的脱蜡工艺有2种:一是还原脱蜡工艺,在还原性气体H2下,制粒、压型后的试样在RD100型连续推舟式还原炉中530 ℃、保温30 min条件下进行脱蜡处理。此脱蜡工艺除了使制粒剂在高温下分解外,粉末同时也经过了还原处理;二是随炉保温脱蜡工艺,试样装入石墨模具中,在热压烧结炉内530 ℃下分别保温 1 min、2 min、3 min来去除制粒剂。

(3)压制及烧结:表1中的7种试样在钢模中压制成底面积为10 mm×40 mm的长方形压坯,然后装入石墨模具中在表2条件下烧结,制备成5 mm×10 mm×40 mm的试样进行测试分析。

表2试样烧结条件

项目 取值 温度θ / ℃850 时间t / min3 压力p / MPa25

3 实验结果与分析

3.1 试样的碳含量

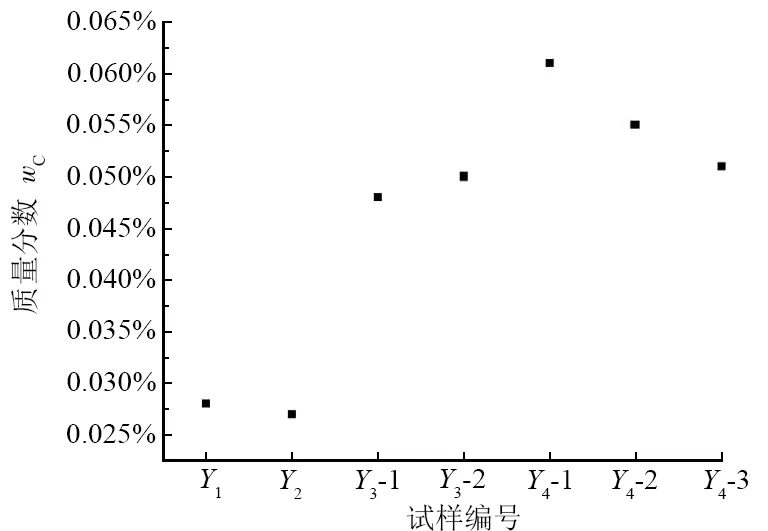

7种试样烧结后的碳含量、氧含量测量结果如图3、图4所示。从图3可知:没有加入制粒剂的Y1、Y2试样的碳含量最低,质量分数分别为0.028%和0.027%,这是超细预合金粉末原材料本身含有的碳;Y3-1、Y3-2、Y4-1、Y4-2和Y4-3试样都采用了制粒工艺,且都进行脱蜡处理,脱蜡后试样的碳含量都有不同程度的增加,碳含量最少的Y3-1的碳含量是Y1的1.71倍,说明制粒后,无论采用何种脱蜡工艺,都会有制粒剂残留从而使试样的相对碳含量大幅增加。

由于制粒剂是高分子树脂类有机物,主要由C、H、O元素构成,脱蜡后应该只剩余C。从图2中已知:KC-1700P制粒剂在500 ℃时残留质量分数约0.730%,按3%制粒剂加入量计算,脱蜡后会产生0.022%的碳残留,加上原材料本身的碳含量,脱蜡后试样理论计算的碳质量分数为0.049%~0.050%,与Y3-1和Y3-2的碳含量检测结果相一致,说明采用还原脱蜡工艺,制粒剂脱除比较充分。Y3-2试样除了进行还原脱蜡处理外,还在烧结过程前的530 ℃保温处理2 min,碳含量与Y3-1比较有少许升高,说明在还原脱蜡阶段,脱蜡就已基本完成。

采用了随炉脱蜡工艺的Y4-1、Y4-2试样,脱蜡工艺是在530 ℃分别保温1 min和2 min,其试样碳质量分数分别为0.061%和0.055%,比Y3-1的分别高了25%和13%;Y4-3试样的脱蜡保温时间延长到3 min后,其碳质量分数为0.051%,接近Y3-2的水平,仅比Y3-1高4%。因此,采用随炉保温脱蜡工艺,保温脱蜡时间短,制粒剂残留多,碳含量高;增加脱蜡保温时间到3 min时,碳含量下降,制粒剂脱除效果与还原脱蜡工艺效果相当,2种方法的脱蜡效果趋于一致。

图3 试样的碳含量

图4 试样的氧含量

3.2 试样的氧含量

经检测:室温下,超细粉末原材料氧质量分数为0.32%;经300 ℃、30 min H2还原处理,再在H2保护下自然冷却至室温,氧质量分数为0.31%。为了避免还原温度过高导致的超细粉末结块,选择的还原温度偏低,除氧效果不明显。由图4可知:试样Y1、Y2烧结后氧质量分数分别为0.29%和0.26%,较超细粉末原材料氧质量分数分别降低10%和19%。资料[5]指出:由于超细粉末高温烧结过程中在石墨模具内生成了具有还原作用的CO/CO2气体,具有还原作用而使其氧含量降低。由此,还原脱蜡工艺的Y3-1试样氧含量最低,质量分数为0.22%;而同样采用了还原脱蜡工艺的Y3-2试样的氧含量较Y3-1高出约14%,显然是由其在530 ℃、保温2 min处理时无保护性气体,试样产生氧化所致。

由图4还可发现:Y4-1、Y4-2和Y4-3试样都采用随炉脱蜡工艺,它们的氧含量并没有随脱蜡时间延长而有大的变化,且均比Y2试样的氧化量低。对比图3中Y4-1、Y4-2和Y4-3试样的碳含量随脱蜡时间延长而降低的情况,说明即便随炉保温时间短、制粒剂没有脱除干净,但在随后的烧结过程中,制粒剂会继续脱除;但这个脱除是一个复杂的过程,可推测从530 ℃的脱蜡保温到850 ℃的烧结过程,虽然脱蜡时间较短的Y4-1、Y4-2试样的制粒剂发生碳化,导致碳含量比Y4-3试样的高,但氧含量却相当,证明资料[5]说明的现象一直存在和作用,且在一定的烧结条件下作用恒定。

3.3 试样的抗弯强度与硬度

7种试样各取5个试块检测其抗弯强度和硬度并取平均值。抗弯强度的结果见图5所示。从图5的数据可以看到:超细预合金粉末都可获得较高的抗弯强度。Y4-3试样的平均抗弯强度值最低,为1 420 MPa;最高的Y3-2试样,平均抗弯强度为1 520 MPa,仅比Y4-3 高100 MPa。因此,脱蜡与否和采用何种脱蜡工艺对试样的抗弯强度影响不大。同样,我们测得7个试样的洛氏硬度为99.0~102.5 HRB,硬度波动范围很窄,7个试样的硬度较均匀,跟脱蜡与否和采用何种脱蜡工艺关系也不大。

图5 试样的抗弯强度

4 结论

(1)超细预合金粉末制粒后无论采用还原脱蜡工艺还是随炉保温脱蜡工艺脱蜡,烧结后胎体都会有制粒剂残留从而使碳含量增加;还原脱蜡工艺处理的胎体碳含量最低,为0.048%,但随炉保温脱蜡工艺通过增加保温时间也可以达到还原脱蜡工艺的碳含量水平。

(2)还原脱蜡工艺胎体烧结后氧质量分数最低,为0.22%;随炉保温脱蜡工艺下,试样氧含量不随保温时间增加而降低,只与烧结条件有关。

(3)高温烧结时,石墨模具内产生还原性气氛使试样氧含量降低。

(4)脱蜡与否和采用何种脱蜡工艺,对采用的超细FeCoCu预合金粉末的抗弯强度和洛氏硬度影响不大。