悬浮式受油器技改方案探讨

陆志呈,徐艺恩

(广西西江集团投资股份有限公司贵港发电厂,广西 贵港517302)

1 问题由来

某电厂灯泡贯流式机组,投入运行已经近20年,在投产前期受油器运行正常,至2006年开始机组受油器发生故障,导致受油器油管全部断裂,上游侧滚珠轴承表面损坏脱落,壳体与受油器轴卡死等严重后果。电厂共4台机组受油器陆续出现类似故障,故障破坏程度各有不同,故障发生最短时间间隔仅一周。

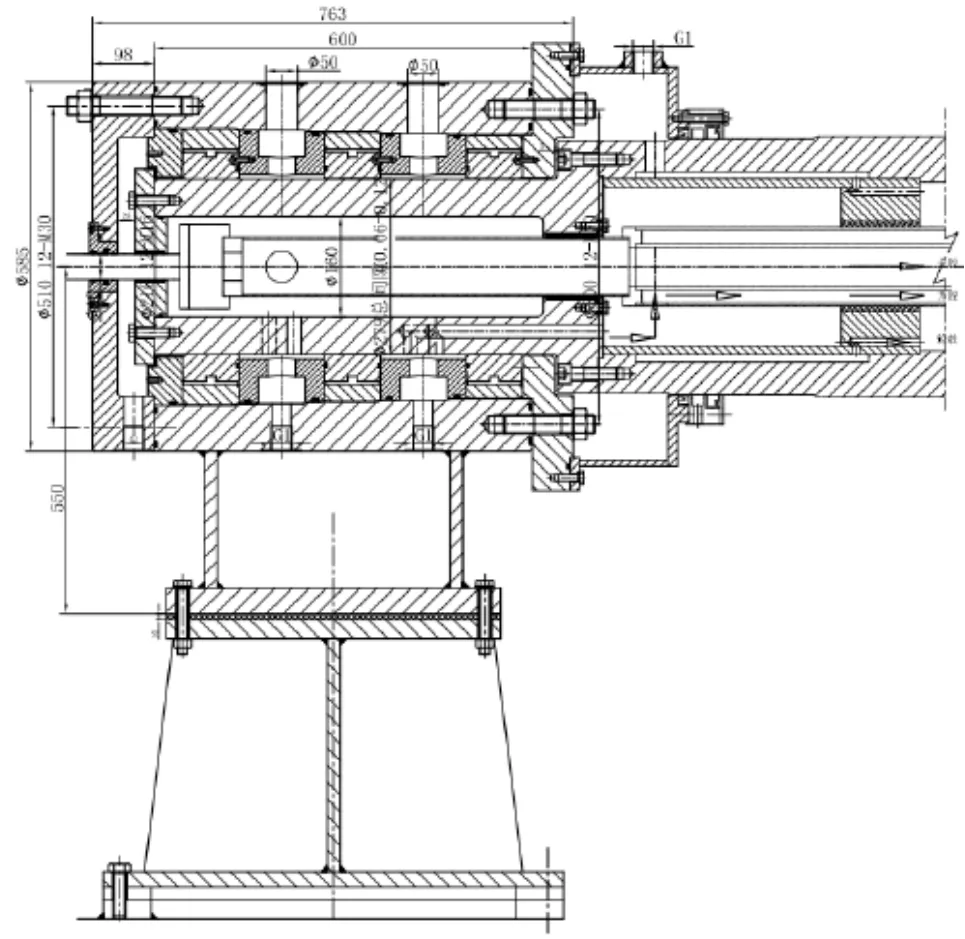

受油器采用悬浮式结构,在国内非常罕见。受油器图和照片如图1所示。

图1 受油器图和照片

经现场测量试验,发现受油器故障的主要原因是在机组运行过程中,前油腔产生了较大的油压,此油压产生的轴向推力通过受油器壳体传导到轴承上,而该向心滚珠轴承不能承受很大的轴向力,从而导致轴承损坏。

如需从根本上解决受油器故障,必须减少漏油量,减少前油腔油压,或者减少壳体传导给轴承的轴向力。该机组受油器结构特殊,经过反复分析、比较,我们提出四个技改方案,最终选择了第一方案进行了实施,第二方案作为备选方案。

2 技改方案一

技改方案一是利用现有结构,因地制宜,尽量少改变受油器以外的其他结构,通过局部改良设计来解决问题,改造方案图如图2所示。

图2 技改方案一改造方案图

技改方案一的主要措施是加长受油器轴,轴加长后,上游侧增加一端盖,在壳体端盖与轴之间设置旋转密封,从而将原一个前油腔分隔为二个油腔,确保上游侧油腔的油压能够控制在较小范围内。

原受油器上游侧密封段长度36 mm,长度较短,这也是原结构漏油较大的原因之一,该技改方案同时将该密封段长度适当加长到60 mm,该处环形缝隙漏油与长度成反比,通过加长环缝长度后,漏油量可成比例减少,则上游侧的漏油量可减少原来的40%。下游侧的腔体与转轮内低压油相通而且没有面积差,即使漏油量大一些也不会产生大的轴向力。

通过这些措施可以基本避免由于前腔压力产生的轴向力传递给滚珠轴承,经过计算分析,前腔压力油产生的轴向力传递给滚珠轴承可减少约80%。

采用技改方案一的制造难度相对较大,特别是壳体的五档内孔的同轴度要求在20 μm内,常规加工手段难以达到。该技改方案需要从加工工艺方面采取一定措施,比如采用内孔一次装夹定位加工成型,使用特殊工装等来确保达到图纸要求。

3 技改方案二

技改方案二是采用目前国内灯泡贯流机组常用的浮动瓦结构,将现有受油器结构整体更换。浮动瓦结构受油器需要设置底座,底座固定,浮动瓦随着转轴的摆动而摆动,浮动瓦外侧与固定座有一定的浮动间隙。

技改方案二的方案图如图3所示。

图3 技改方案二改造方案图

浮动瓦受油器需要在灯泡头地板上设置底座,底座需有一定的刚性,需对原灯泡头地板支撑进行加强,同时原布置在灯泡头地板下方的漏油箱、水泵等设备,在受油器改造后需要移出另设安装位置。

受油器底坐设置在灯泡体内,机组充水后灯泡体有一定上浮量,会导致受油器底座同步上浮,所以该方案需要实测灯泡体在充水后的上浮量,或者在灯泡体充水状态下安装受油器。

浮动瓦受油器的漏油管需从灯泡头底部通过水轮机竖井引出至水轮机廊道层,需要水轮机竖井上开孔。

转轮轮毂内部油压的维持是通过受油器上部一装置来实现,改造成浮动瓦受油器后则需取消该装置,所以需要在厂房上部另外设置一个轮毂高位油箱,以实现转轮轮毂油压维持在一定范围内。

该方案采用国内灯泡贯流机组普遍使用的浮动瓦结构,可供参考的经验较多,受油器本身技术难度不大,但相关配套设备改动较大。

4 技改方案三

技改方案三从解决原向心滚动轴承不能承受较大轴向力角度出发,将上游侧轴承改用角接触球轴承,角接触球轴承通常成对使用,方案三如图4所示。

图4 技改方案三改造方案图

角接触轴承既能承受径向力又能承受轴向力,能够承受在极端工况下前腔产生的轴向力。由于增加了一个轴承,所以需加长受油器轴长度,侧向弹性支撑需要适当增加蝶簧数量,以抵消增加的摩擦力。下游侧轴承仍然采用向心球轴承。

该方案采用的角接触球轴承相对径向游隙会稍大于向心球轴承,这一点上不利于轴与壳体的配合。

5 技改方案四

技改方案四是考虑取消2个球轴承,在受油器壳体内表面离心浇筑一层巴氏合金,巴氏合金层加工后厚度为3 mm,可大大增加外壳与轴的磨合性能。巴氏合金塑性好,本身易于磨合,其组织中含有SnSb硬颗粒,对轴径表面起磨合作用,经过短时间的磨合后外壳与轴会进入稳定的运转工作状态。

考虑到受油器壳体重量较重,可能会产生偏磨,在壳体下方设置支撑,方案四如图5所示。

图5 技改方案四改造方案图

方案四需在下部增设支撑,这一点与方案二采用浮动瓦受油器方案相似。

6 方案比较

方案一改造仅局限于受油器,仍沿用原来的结构,采取局部改良来解决问题,改造范围较小。方案二整体更换原受油器结构,同时需要外移漏油箱,在水轮机竖井上开孔接管,需要另外安装高位油箱,有较多的管路需要增设。从改造范围和现场安装工作量来说,方案一小于方案二。

方案一对于原来结构基本保留,没有从根本上改变受油器及转轮供油的方式,原有的受油器结构小巧,除了滚珠轴承易损坏的问题,其他使用情况比较正常。方案二要改造的范围更大,相对来说风险稍大。

改造难度上,方案一的总体难度较小,但其受油器制造难度较大。方案二由于改变的范围较大,总体难度稍大,但受油器结构常规,制造难度不大。改造成本上,方案一的成本低于方案二。

方案三主要对于2个技术点有所担忧,一是角接触球轴承的径向游隙比原向心轴承有所增大,二是采用3个轴承后的稳定性问题。方案四,由于同样需要设置底部支撑,结构上又不如方案二浮动瓦结构。所以,我们认为这二个方案还不够成熟。

7 结论

前2个方案技术上都是可行的,但由于方案一具有成本较低,实施时间周期较短,改造的范围较小的特点,电厂首先将方案一定为实施方案,将方案二作为备选方案。

通过对不同方案的分析、比较,使我们透彻掌握其技术特点的同时,也能够得出最合适的结论。在此,希望能给业界同仁以启迪和借鉴。