卧式加工中心滑座的动态特性分析与优化*

王 玮 党建华

(1. 宝鸡文理学院 机械工程学院 陕西宝鸡 721016;2. 西安中科微精光子制造科技有限公司 西安 710100)

现代制造业的快速发展,对加工机床的动态性能提出了越来越高的要求,近年来国内外对机床结构动态设计方面都开展了大量的研究。刘鸿雁等人以加工中心进给系统及工作台为研究对象,建立了进给系统的有限元模型,利用 ANSYS Workbench软件进行了分析,以提高工作台的固有频率为优化目标进行了工作台的尺寸优化[1]。李小彭等人在高速卧式加工中心动态设计时,通过动态测试的方法获得导轨结合面的特性参数并将其应用到数字仿真模型中,提高了模型的精度;在加工中心的结构优化设计过程中,对主要部件的拓扑优化设计,提高了加工中心的静动态特性[2]。韩昆、高东强等人以高速立式加工中心滑座为研究对象,以轻质多孔结构为基础对原模型进行改进,运用有限元分析软件对滑座进行静力学分析、模态分析,通过对轻质多孔结构的滑座的拓补优化最后提高了滑座动态性能[3]。

本文以某大型卧式加工中心滑座为研究对象,一方面,滑座作为工作台的支承件和伺服进给系统的运动部件,其受力变形直接影响工作台的回转进给和直线进给精度,进而影响机床的加工精度及稳定性[4-6];另一方面,工作台滑座采用传统的经验设计, 缺乏相关动态特性分析的支撑,所以存在振动、结构分布不合理等问题,因此有必要对卧式加工中心滑座进行动态分析,并在此基础上进行结构优化。首先建立滑座的三维模型,利用有限元软件ANSYS Workbench对滑座结构进行静、动态分析,并根据分析结果完成滑座结构的优化。

1 静力分析

1.1 有限元模型的建立

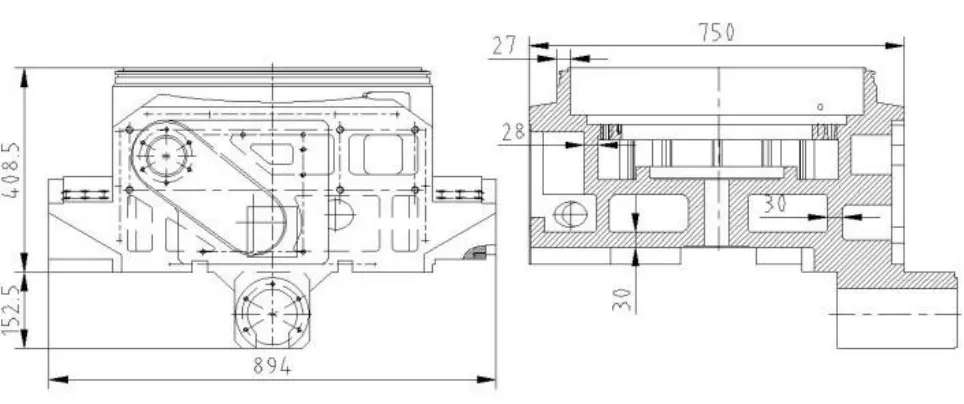

卧式加工中心工作台滑座是支撑工作台的大件,滑座中间布置有传动装置、夹紧装置、轴承等结构,本课题研究的滑座与工作台之间,通过锥销油缸夹紧装置连接,可以认为是刚性连接,工作台滑座采用高强度灰铸铁HT250铸造而成,零件自重753 kg,布筋型式为环形布筋,中间有辐射状的横筋布置,筋板厚度为25 mm,导轨支撑面厚度50 mm,其结构如图1所示。取弹性模量1.30 GPa,泊松比0.25,采用自由划分网格,划分后节点总数为162 321,单元总数为86 001,网格生成如图2所示。

图1 滑座结构示意图

图2 滑座简化有限元模型网格图

1.2 静力分析

根据课题研究的内容和机床的实际工况(立柱在X轴行程中间位置、滑座在Z轴行程后端靠近极限位置、主轴箱置于Y轴下端靠近极限150mm的位置),忽略其它附件力的影响,该卧式加工中心主要承受自身重力、工作台最大承重、切削力等,其受力情况如表1所示。

表1 卧式加工中心部件自重和负载情况

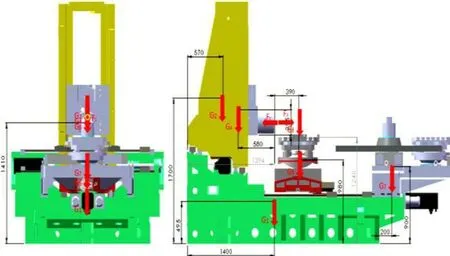

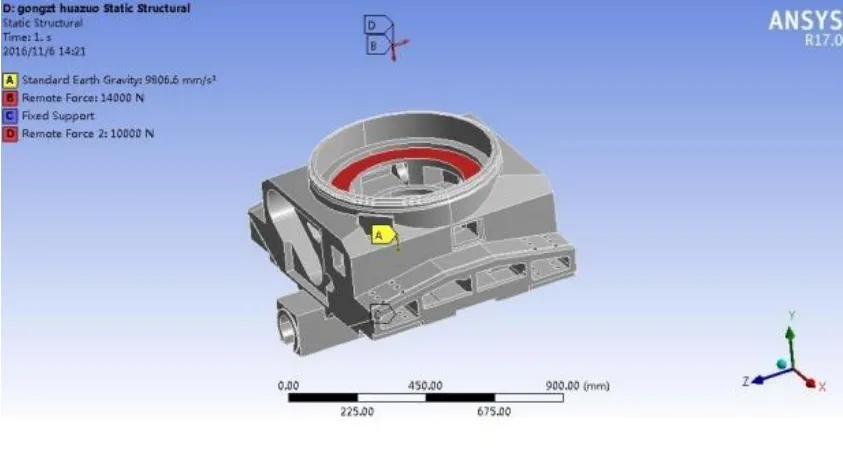

在给工作台滑座施加载荷时,先固定工作台滑座,对床身与滑座相连接的24个螺栓孔内侧圆柱面施加固定约束,根据表1卧式加工中心部件自重和负载情况以及图3所示的负载情况,通过Standard Earth Gravity命令对工作台滑座模型施加自重,以工作台滑座回转体安装面为施力面,施加工作台重力,以同样的施力面施加最大承重G6,施加载荷后的状况,如图4所示。

图3 卧式加工中心自重与负载

图4 滑座载荷图

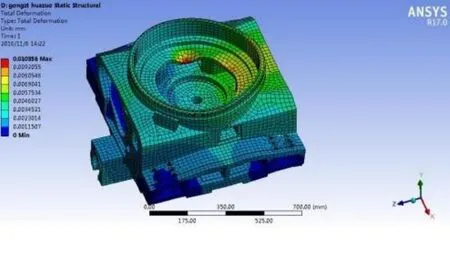

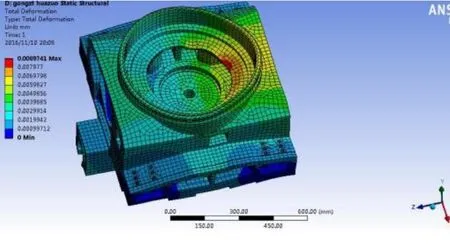

按同样的分析步骤,最后得到工作滑座的综合变形,如图5所示。

图5 滑座综合变形图

分析综合变形图可知,工作台滑座最大变形点在滚珠丝杠的螺母安装座,最大变形量为0.0303mm,此种变形是和主轴最大切削抗力及丝杠传动系统有关系。该变形会影响机床的几何精度,对零件的加工精度也有直接影响,所以在设计与螺母结合面时要做强化处理。此外,还可以看出工作台滑座中间一层筋腔的立筋布置数量不够,导致轴承或牙盘安装面变形较大,在后续的结构优化设计中,应该对这些问题进行改善,以得到性能更好的结构。

2 模态分析

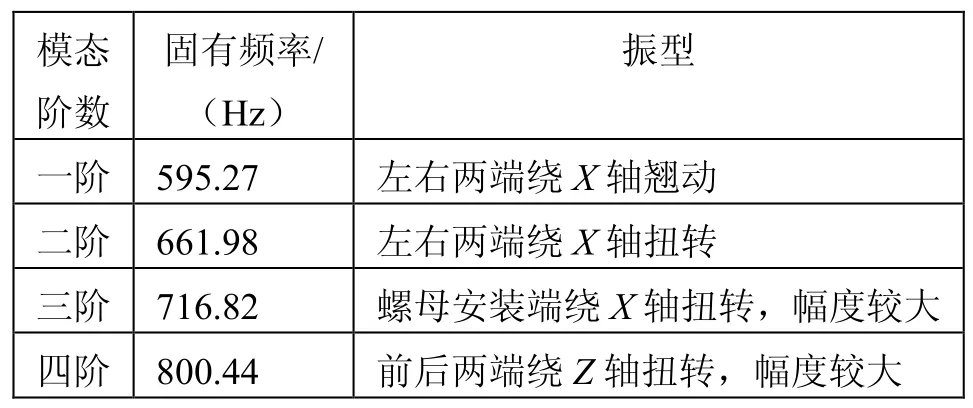

加工中心滑座的动态性能反映其结构在承受动态载荷时的抗振能力,对机床的加工精度具有重要影响。高阶模态阻尼值较高,在振型分析中的作用相对较小,所以一般模态分析主要集中在对振型影响相对较大的低阶模态上[7]。本文应用 ANSYS Workbench对滑座进行模态分析,给出了全约束状态下的前四阶模态分析结果,得到了床身前四阶固有频率及相应振型,如图6所示。四阶模态固有频率和振型汇总后如表2所示。

图6 滑座前四阶模态振型图

表2 滑座前四阶模态的固有频率和振型

从工作台滑座的前四阶振型图上可以得到如下结果:工作台滑座的顶部一端及滚珠丝杠螺母安装座的振动最大,床身导轨滑块与工作台滑座滑块安装面处与附近的筋腔体为薄弱环节,在振型上表现为顶部一端和丝母座的扭转和翘动。其主要原因一方面是丝杠螺母座刚度不足,另一方面是滑座顶部一端的筋腔或立筋设置不够合理,需要加强。

3 结构的优化

试制机工作台滑座的丝母安装座、牙盘安装面均为薄弱环节,在不改变其结构的情况下,对试制机的薄弱环节进行设计优化,经过对滑座的反复设计建模与分析,拟定如下最优方案:

在床身空间允许的情况下,增加了丝母安装座的厚度及两侧筋板的厚度,并且在牙盘安装面的底部薄弱环节增加一条25 mm厚的立筋,具体改动结构如图7所示。

图7 滑座优化结构三维模型

由8图可知,定型机方案的工作台滑座最大变形位置与试制机一致,最大变形量减少了 10.7%,对工作台滑座减小最大变形的优化的目标得以实现。对于应力及前四阶固有频率的减少(第四阶是增加的)是在接受范围内的,因此本文优化的方向是准确的,优化方案是可行的。卧式加工中心定型机滑座前四阶振型如图9所示,其优化前后的性能对比如表3所示。

图8 定型机方案滑座综合变形图

图9 定型机滑座前四阶模态振型图

表3 床身结构优化前后的性能对比

4 结语

通过对试制机工作台滑座的静、动态特性分析,得到其在不同频率振型下的变形,指出了结构刚度的薄弱点并对原因进行了分析。通过对滑座结构优化前后的力学性能对比,确定了较为合理的结构,为该卧式加工中心整机的优化提供了参考。