超精密零件喷射流去毛刺设备的设计

□高斌

中国空空导弹研究院 河南洛阳 471009

1 毛刺形成机制及危害

金属经切削加工后,工件的边、角、棱等部位易产生毛刺。毛刺是金属在刀具切削的作用下产生剪切滑移,进而发生塑性变形所形成的,有三种基本的形成机制:材料变形、切屑弯曲和切屑撕裂,有四种基本类型:挤压毛刺、撕裂毛刺、翻转毛刺和切断毛刺[1-4]。

在金属切削加工中,毛刺的产生不可避免,残留毛刺会给零件带来如下危害:①影响零件的加工精度;②导致零件尺寸超差;③影响零件的测量精度;④影响零件的镀层质量;⑤影响零件的装配过程。

2 典型零件毛刺分析

图1所示零件A的原材料为2A12铝板,零件正反两面结构相同,由数控铣加工完成,铣削完工的零件带有毛刺。图1中指示部分对毛刺及外观有极高要求,大部分尺寸公差在0.05 mm以内,表面粗糙度值要求为1.6 μm,部分区域表面粗糙度值要求为0.8 μm,需要在10倍镜检时无毛刺,保证锐边圆角半径最大不超过0.1 mm或倒角半径最大不超过0.1 mm。

零件A去毛刺要求极高,但毛刺去除存在较多困难,原因如下:①零件用料铝材偏软,圆角半径最大不超过0.1 mm易超差;②零件尺寸精度高,较多尺寸公差在0.05 mm以内;③ 型腔结构小而复杂,有较多台阶,深度为0.5 mm、0.8 mm、1 mm等,型腔最窄处仅0.6 mm,空间极其有限。

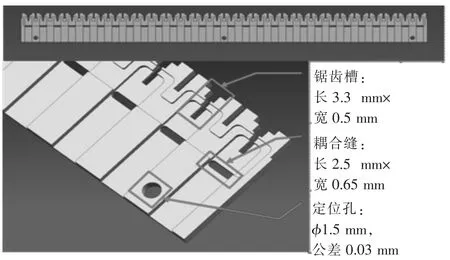

图2所示零件B由1 mm厚度2A12铝板制作而成,材料强度及硬度较低。零件表面布满型腔,厚度最薄处为0.38 mm,宽度最薄处为0.2 mm,结构强度较低。零件尺寸公差精度均在0.03 mm以内,表面要求10倍镜检时无毛刺,并保持锐边圆角半径最大不超过0.05 mm或倒角半径最大不超过0.05 mm。

3 原设备设计方案

▲图1 2A12铝板零件A

▲图2 2A12铝板零件B

上述两种零件的共同点是材料软、结构紧凑复杂,尺寸精度高,去毛刺要求严格。因零件结构紧凑,加工使用的刀具较小,零件精度高,经多次加工,最终产生的毛刺一般都较小,甚至肉眼不可见。针对上述特点,笔者设计了一款去毛刺设备,如图3所示,其基本原理为刷子去毛刺技术。

在前期工艺方案可行性验证过程中,发现此种方案并不适合去除上述零件的毛刺,主要原因在于零件型腔都比较复杂,结构较小,并呈台阶分布,而毛刷去毛刺主要针对外轮廓,对沟槽类内轮廓及孔的毛刺去除效果不佳,且受毛刷直径限制,去除毛刺不能达到要求。

▲图3 原设计去毛刺设备结构

4 方案改进

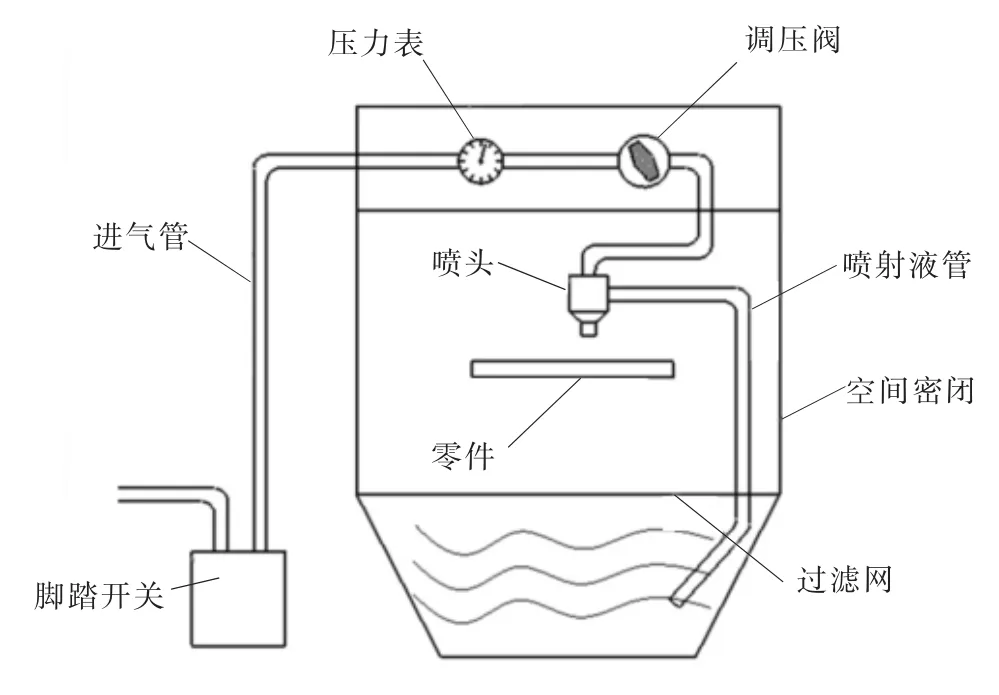

通过查阅资料,确认喷射流法比较适合上述零件去毛刺[5-7]。喷射流法去毛刺的最大优点是不受零件形状和加工部位的限制,只要喷射物质能喷射到的地方,都可以去毛刺,其基本原理是使用配制好的喷射物质,通过管道输送到喷嘴,从喷嘴高速喷射到工件毛刺部位,使喷射材料对零件进行切削,从而达到去毛刺的效果。笔者利用现有条件,设计了喷射流去毛刺设备,如图4、图5所示。

喷射流去毛刺设备中间部分是一个密闭空间,所用管道均为塑料柔性材料制成,可随意移动,同时设置有操作和观察窗口,加工过程中可根据情况及时调整相关加工参数。零件可固定,也可移动,通过控制进气压力的大小,调整喷射液的流速和流量,实现对不同材料、不同大小毛刺的去除。

▲图4 喷射流去毛刺设备结构

▲图5 喷射流去毛刺设备实物

5 影响因素

影响喷射流法去毛刺效果的因素有三方面:①喷射液的流速和流量;② 喷射液的组成配比;③ 加工时间。喷射液的流速和流量与气压相关,设备使用压缩空气,最大压力为0.7 MPa。针对零件的特点,通过试验得到的工艺参数为5 μm棕刚玉磨料,气压0.15 MPa,加工时间3~5 s,介质为乳化液。需要说明的是,该加工时间是指在去毛刺部位停留的时间,并不是整个零件的加工时间。操作中一般不会直接在一个部位停留,通常是多次往复移动,保证均匀喷射。图6所示为零件去毛刺实际工况。

6 实施效果

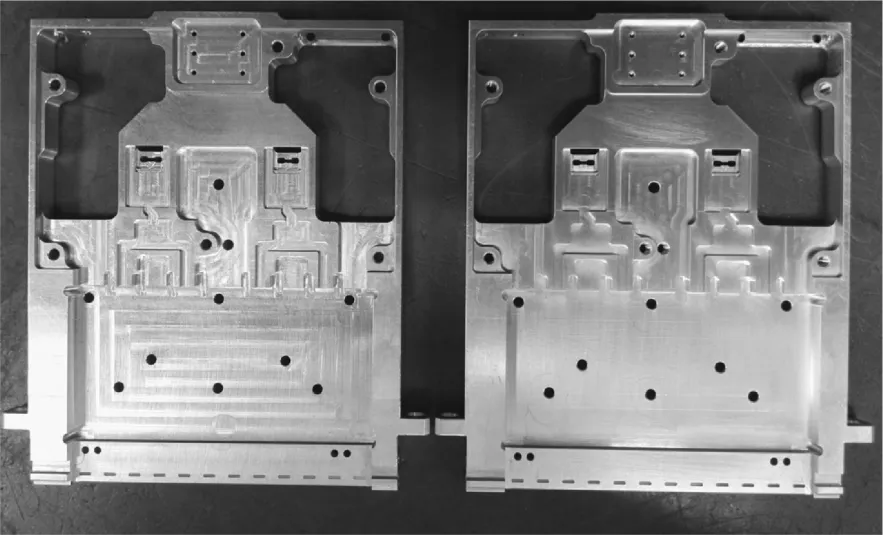

针对零件材料软、精度高、锐边要求严格的特点,通过实践,得到合理的工艺参数,最终取得了理想的去毛刺效果,如图7所示。

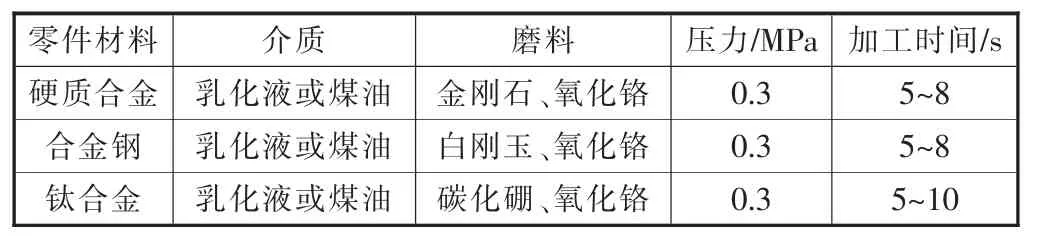

通过选用不同磨料及工艺参数,可满足不同材料零件的去毛刺加工,见表1。

表1 工艺汇总

7 应用推广

通过加工实践及分析,喷射流去毛刺设备不仅可以去除毛刺,还可推广到以下几个方面:

(1)可清除热处理或焊接残留的斑渍,使零件表面色泽一致;

(2)精密零件表面抛光,可去除微观刀纹及缺陷;

(3) 可 清 除零件表面残留的氧化层或残留物,例如对线切割或电火花加工形成的氧化层的去除。

8 设备局限性

喷射流去毛刺设备较好地解决了前述两种零件的毛刺问题,在去除毛刺的同时,对零件表面还有抛光和清洗作用,可以改善零件的表面质量[8-12]。

▲图6 零件去毛刺实际工况

▲图7 零件去毛刺效果

但另一方面,喷射流去毛刺设备由于受空间限制,无法加工较大或较重的零件,同时有一定的局限性,主要体现在下面几个方面:①使用水基喷射介质时,金属零件加工完成后,需要及时进行干燥处理,否则零件会有生锈的风险;②喷射流压力较大,对薄壁零件或结构强度低的零件,有变形或折弯的风险;③更换加工不同材料零件时,需要将管道和加工室清理干净,否则残余磨料和毛刺屑可能损伤精密零件;④喷射流使用油类介质时,操作中存在安全风险,需要采取通风及防燃措施。

9 结束语

通过超精密零件去毛刺实践,笔者所设计的喷射流去毛刺设备有效可行,其优点体现在以下几个方面:

(1)能保证零件外观不受损,对尺寸精度影响有限,在0.003 mm以内;

(2)对形状复杂零件、相贯孔、微小型腔、沟槽窄缝去毛刺效果显著;

(3)毛刺在去除的同时被带走,同时具有抛光、清洗零件的作用;

(4)设备及使用成本较低,相比人工操作,生产效率大幅提升。