季戊四醇磷酸酯/二乙基次磷酸锌协同阻燃聚酰胺6的制备及其性能

刘 婷, 张安莹, 王 锐, 董振峰, 朱志国, 王照颖

(北京服装学院 材料科学与工程学院, 北京 100029)

聚酰胺6(PA6)因其良好的耐腐蚀、耐霉变、耐磨性、易染色性,抗蠕变性等优点,被广泛应用于电器元件、航空航天等工程塑料和化纤领域。其极限氧指数(LOI)为20%~22%,属于易燃材料,在一些阻燃安全要求较高如地毯、军用布料或货物覆盖布等材料的应用中受到了限制,因此,提高PA6的阻燃性势在必行[1]。阻燃改性有共聚、共混等方法:共聚改性阻燃性持久,但是工艺复杂,成本高;共混改性具有操作简单,阻燃剂添加量限制较小,阻燃效果明显的优点。多年来,阻燃研究已经取得较大的进展,对阻燃剂的研究主要集中在卤系、氮系、磷系、氮-磷系阻燃剂等方向。其中磷系阻燃剂因其具有较高的阻燃效果,并且属于相对环境友好型阻燃剂而备受青睐[2-4]。

笼状季戊四醇磷酸酯(PEPA)因具备环状结构而具有一定的热稳定性,其一系列含磷量更高的衍生物相继被开发出来[5-6],PEPA及其衍生物多用作协效剂参与阻燃过程。次磷酸盐因其与聚合物良好的相容性及阻燃效果而被广泛应用于阻燃领域中。研究发现二乙基次磷酸锌(ZDP)与三聚氰胺脲酸盐(MCA)复配用于PA6阻燃时可促进PA6成炭,有良好的阻燃效果[7-9]。ZDP与N,N′-乙撑双四溴邻苯二甲酰亚胺(EPT)和三氧化二锑(ATO)组成的阻燃体系用于PA6阻燃时,ZDP产生的次磷酸自由基可捕获可燃的小分子自由基,稀释可燃气体起到抗熔滴的作用[10]。

PEPA单独用于PA6阻燃时有一定的阻燃效果,但因其对PA6的增塑性影响明显,导致了PA6/PEPA的可纺性变差,为了改善材料的可纺性,本文将ZDP与PEPA协同用于PA6的阻燃改性,并探究了阻燃剂种类、添加量对PA6结构、阻燃性能及可纺性的影响。

1 实验部分

1.1 实验材料

PA6切片,广东新会美达锦纶股份有限公司;PEPA,恒桥产业股份有限公司;ZDP,青岛欧普瑞新材料有限公司。

1.2 样品制备

1.2.1阻燃PA6切片的制备

采用Poly-Lab OS型双螺杆挤出机(德国HAAKE公司)按照表1配方通过熔融共混方法,在PA6中添加不同质量分数的PEPA和ZDP,制备PA6/PEPA/ZDP复合物。螺杆转速为80 r/min,螺杆各区温度依次为220、240、240、240、240、210 ℃。挤出的样条切粒后备用。

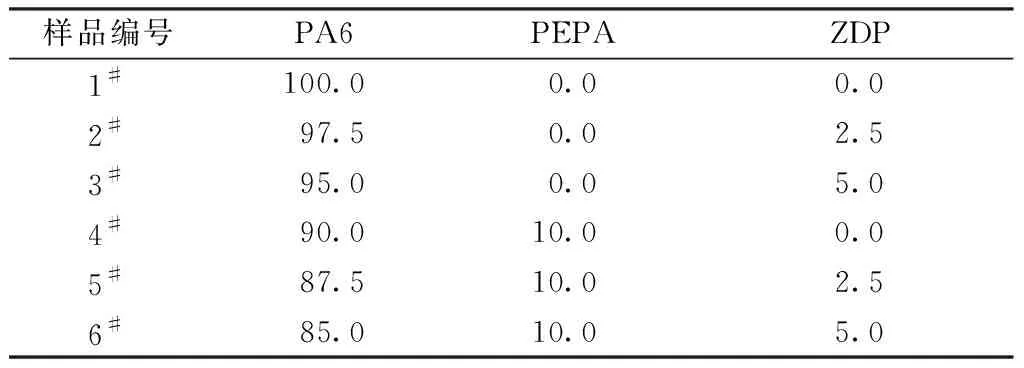

表1 复合物的配比Tab.1 Ratios of composites %

将上述阻燃PA6切片在100 ℃真空干燥箱干燥12 h,经HAKEE MINI JET型注塑机(美国Thermo Scientific公司)制得标准样条,注塑温度为245 ℃,模具温度为60 ℃。

1.2.2阻燃PA6纤维的制备

采用SJ-120型单螺杆挤出机(大连华伦化纤设备有限公司)进行纺丝实验,喷丝板孔数为36,制备了1#、4#、6#3种样品的初生纤维,并将纤维进行3倍的牵伸,工艺参数如表2所示。

1.3 测试与表征

1.3.1形貌表征

采用日本电子公司的JSM-7500F型扫描电子显微镜,将样品用液氮冷冻脆断,观察其横截面形貌。

1.3.2热稳定性能测试

首先将试样在熔融热台上于240 ℃加热后骤冷消除热历史,然后在Q2000型差示扫描量热仪(DSC,美国TA公司)上测试试样的热稳定性,测试温度范围为0~250 ℃,升温速度为10 ℃/min,然后降温至25 ℃,降温速率为10 ℃/min;采用209 F1型热重分析仪(TG,德国耐驰公司)测试试样的热降解性能,测试条件为N2气氛,温度范围30~800 ℃,升温速率20 ℃/min。

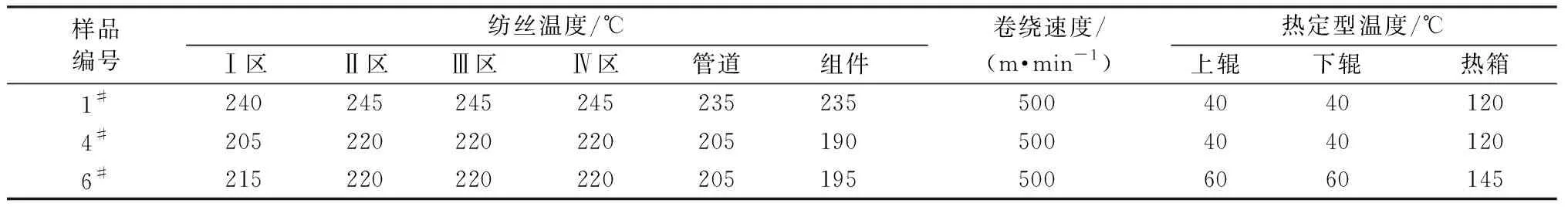

表2 纺丝工艺参数Tab.2 Spinning technology parameters

1.3.3结晶性能测试

采用D8 DISCOVER型二维X射线衍射仪(XRD,日本BRUKER公司)对试样的结晶性能进行测试,测试前首先将试样以10 ℃/min的加热速率加热至160 ℃,使其充分结晶。测试条件为:铜靶镍过滤,测定波长1.542 nm,管电压50 kV,扫描时间30 s。

1.3.4燃烧性能测试

根据ISO 5660-1∶2015《对火反应试验 热释放、产烟量及质量损失率 第1部分 热释放速率(锥形量热仪法)》,采用标准锥形量热仪(英国Fire Testing Technology Lt公司)对样品的燃烧性能进行测试,热辐射功率35 kW/m2,样品尺寸为100 mm×100 mm×3 mm。

1.3.5阻燃性能测试

根据GB/T 2406.2—2009《塑料 用氧指数法测定燃烧行为 第2部分 室温试验》,采用Dynisco型氧指数测试仪(美国Dynisco公司)测试样品的极限氧指数,样条尺寸为80 mm×6.5 mm×3 mm。

根据GB/T 2408—2008 《塑料 燃烧性能的测试 水平法和垂直法》,采用CZF-3型水平垂直燃烧仪(南京市江宁区分析仪器厂)测试样条的垂直燃烧性能,样条尺寸为130 mm×13 mm×3 mm。

1.3.6纤维线密度及力学性能测试

采用YG086C型缕纱测长机(常州市第二纺织机械厂)测试纤维的线密度,测试5次,结果取平均值。根据GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》,采用HD021 N型电子单纱强力仪(南通宏达实验仪器有限公司)测试纤维的强度,拉伸速度为500 mm/min。

2 结果与讨论

2.1 复合物的形貌分析

为了探究2种阻燃剂在PA6中的分散情况,对阻燃PA6复合物进行液氮脆断截面的扫面电镜(SEM)分析,图1示出其SEM照片。可看出:PA6/ZDP(2#和3#)样品中ZDP分散较均匀,ZDP粉末粒径为100 ~500 nm;而PA6/PEPA(4#)样品中PEPA粒子粒径为400~2 000 nm,粒径分布较宽,在此基础上,添加质量分数为2.5%及5%的ZDP后(5#和6#),样品中均未出现明显的团聚现象,表明同时添加2种阻燃剂后,二者分散仍较均匀。

2.2 热性能分析

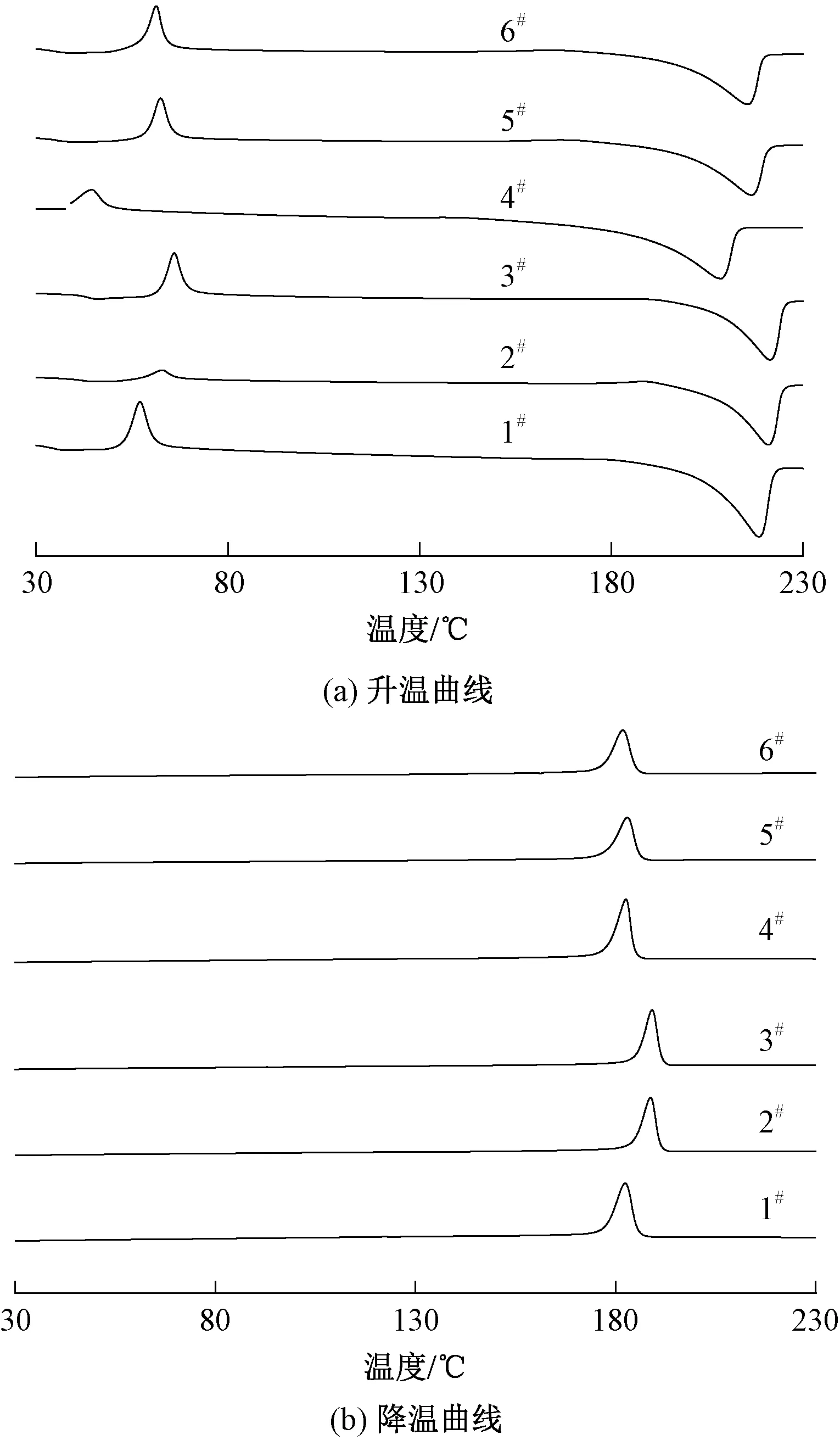

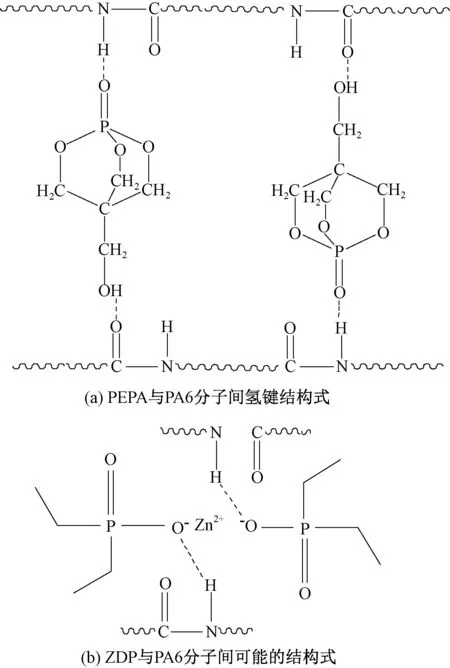

图2示出阻燃PA6复合物的DSC升温和降温曲线,相关数据列于表3中。可知,PA6/PEPA复合物(4#)的冷结晶温度(Tcc)较纯PA6降低了8 ℃,这是因为PEPA可与PA6形成分子间氢键,部分替代了PA6本体大分子间较强的氢键,破坏了原有的分子规整性,其氢键结构如图3所示。PEPA起到了增塑剂的作用,促进了分子链的迁移,使结晶可在较低温度下完成。PEPA作为增塑剂不利于晶体的生长,导致PA6/PEPA复合物(4#)的熔融结晶温度(Tmc)有明显降低。而添加质量分数为5%的ZDP后,样品的Tcc降低了4 ℃,这是因为ZDP上与Zn2+相连的氧原子与PA6形成了较弱的氢键(见图3(b)),减弱了PA6分子间作用力,使PA6分子排入晶格变得容易;Tmc升高是因为金属离子的存在,在热结晶过程中起到了明显的异相成核作用。Tmc越高,表明成核速度越快,而从表2中Tmc的变化结果来看,PEPA和ZDP的同时加入降低了复合物的热结晶温度,主要是因为PEPA的增塑作用不利于PA6晶核生长,但ZDP可加速成核作用,二者相互竞争,其结果是PEPA对结晶阻碍作用占据优势。熔融温度(Tm)与熔融开始温度(T0)的差值表示过冷度,过冷度越大,则PA6可纺性越好[11]。加入PEPA后,复合物的过冷度减小,而仅加入质量分数为5%的ZDP时3#试样的过冷度与纯PA6相近,表明ZDP可一定程度上提高PA6/PEPA的可纺性。

图1 阻燃PA6复合物的液氮脆断截面的SEM照片Fig.1 SEM images of fractured surfaces of flame retardant PA6 composites

由表3还可看出,由于PEPA的增塑作用,单独添加PEPA时PA6熔点降低了7 ℃,但单独添加ZDP后PA6熔点降低较小。说明PEPA对PA6熔点降低作用较为显著。

图2 阻燃PA6复合物的DSC曲线Fig.2 DSC curves of flame retardant PA6 composites. (a) Heating curve;(b) Cooling curve

表3 阻燃PA6复合物的DSC测试结果Tab 3 Results of DSC of flame retardant PA6 composites℃

图3 复合物中阻燃剂与PA6分子间的结构式Fig.3 Structure formula between flame retardant and PA6 in composites.(a) Structure formula of hydrogen bond between PEPA and PA6; (b) Possible structure formula between ZDP and PA6

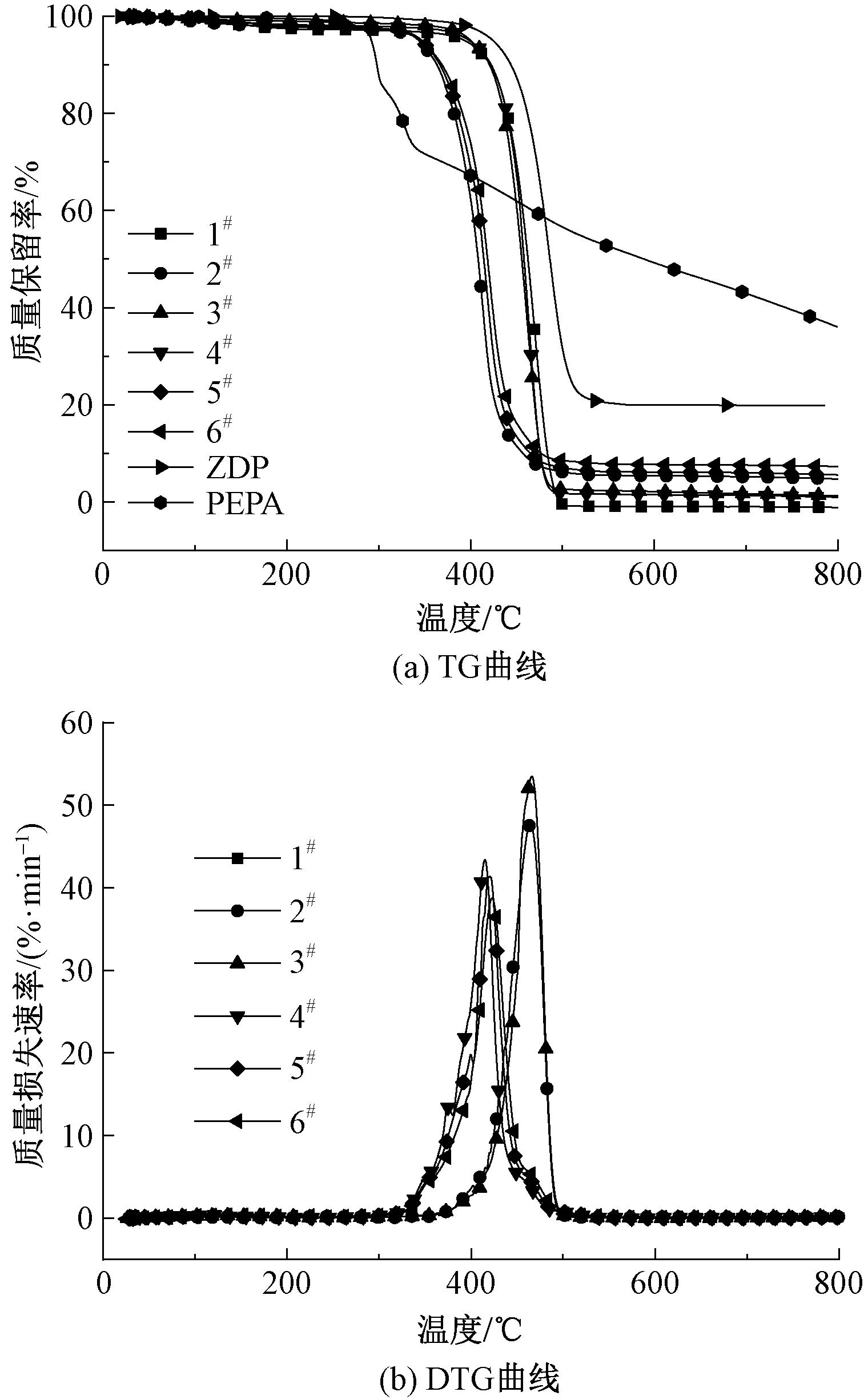

图4示出阻燃PA6复合物的热重曲线。

图4 阻燃PA6复合物的热力学曲线Fig.4 TG(a) and DTG(b)curves of flame retardant PA6 composites

从图4看出,ZDP的加入可明显提高PA6的初始分解温度,但随着ZDP质量分数的增加,这种提高作用没有明显变化,而残炭量略有增加,ZDP质量分数为5%时,复合物的残炭量比纯PA6增加了33%。这表明ZDP可在一定程度上提高PA6的热稳定性。添加质量分数为10%的PEPA后,样品的初始分解温度和最大热分解温度分别降低了31、36 ℃,而残炭量显著提高,这是因为PEPA可作为酸源促进PA6的分解,加快了PA6的分解速率,降低了分解温度,同时PEPA可作为炭源提高PA6的残炭量。当同时添加PEPA和ZDP后,样品的初始热分解温度和最大质量损失速率温度较单独添加PEPA时样品的热稳定性有所提高,这是因为PEPA和ZDP对PA6的热稳定性影响方面起相反的作用,并且ZDP的分解温度高于PEPA,但是PEPA的成炭性比ZDP更为显著。当PEPA和ZDP质量比为10.0∶5.0(6#)时,复合物的残炭量比理论值(4.8%)[12-13]提高了23%,说明二者具有一定的凝聚相协同阻燃作用。

2.3 结晶性能分析

图5示出阻燃PA6复合物的结晶性能(XRD)曲线。可知:2θ分别为20.3°和23.5°附近的结晶峰归属于PA6的α晶型的2个不同晶面峰[12];纯PA6峰形尖锐,加入ZDP或PEPA后峰形明显变宽,2θ位于20.3°附近峰强变大,结晶完善性下降。PEPA的加入降低了分子间作用力,使得分子链排入晶体中变得相对困难,因此,PA6/PEPA(4#)的峰形最宽,结晶速率也较慢,结晶度降低,这个结果表明相比于单独添加1种阻燃剂,2种阻燃剂的综合作用提高了材料的冷结晶度,使晶体更趋于完善,有利于纺丝加工。

图5 阻燃PA6复合物的结晶性能曲线Fig.5 XRD curves of flame retardant PA6 composites

2.4 燃烧性能分析

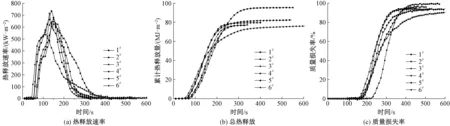

阻燃PA6复合物的锥形量热结果如图6所示,相应数据列于表4。

图6 阻燃PA6复合物的锥形量热曲线Fig.6 Cone calorimetry curves of flame retardant PA6 composites. (a) HRR; (b) THR; (c) Percentage of mass loss

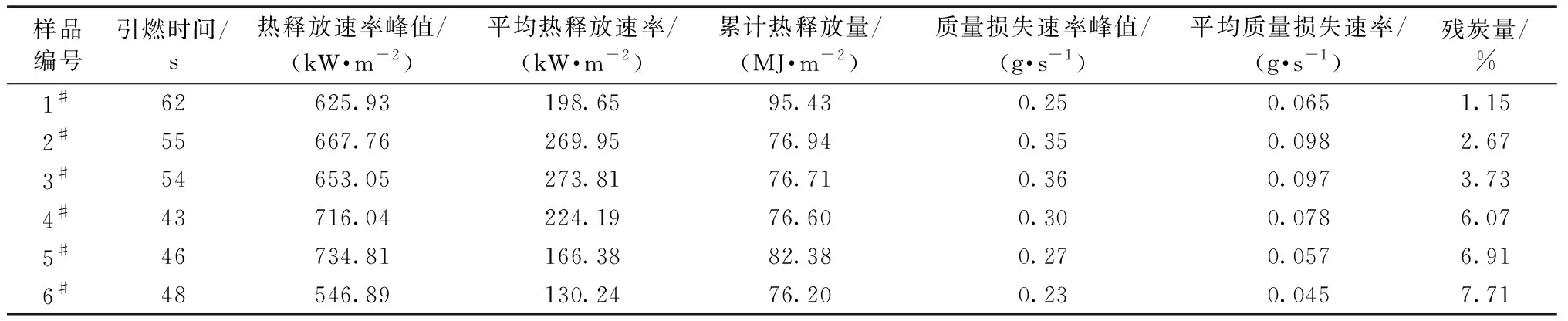

样品编号引燃时间/s热释放速率峰值/(kW·m-2)平均热释放速率/(kW·m-2)累计热释放量/(MJ·m-2)质量损失速率峰值/(g·s-1)平均质量损失速率/(g·s-1)残炭量/%1#62625.93198.6595.430.250.0651.152#55667.76269.9576.940.350.0982.673#54653.05273.8176.710.360.0973.734#43716.04224.1976.600.300.0786.075#46734.81166.3882.380.270.0576.916#48546.89130.2476.200.230.0457.71

从表4可看出,单独加入PEPA或ZDP时,虽然复合物的平均热释放速率比纯PA6有所增加,但是从图6(a)热释放速率(HRR)曲线可看出,加入阻燃剂后PA6的引燃时间降低,HRR值在达到最大热释放速率前高于纯PA6,但是在达到最大热释放速率后呈现低于纯PA6的趋势。当2种阻燃剂同时加入到PA6后,样品的平均热释放速率比PA6显著降低,最大降低了34.5%(6#)。PEPA和ZDP的质量比为10.0∶5.0时,复合物的累计热释放量(THR)降低了20.2%。质量损失速率峰值和平均质量损失速率与平均热释放速率有相同的变化规律,最大分别降低了8%和30.8%(6#)。表明PEPA和ZDP具有一定的协同阻燃作用。复合物的残炭量在加入PEPA或ZDP后都比纯PA6明显增加,但是加入质量分数为5%的ZDP仅增加了1.4%,这可能是因为ZDP在空气中产生的次磷酸自由基可捕捉HO·和H·自由基,使得一些气相反应链终止,从而抑制了气相燃烧反应,因此主要发挥的是气相阻燃作用。

2.5 阻燃性能分析

表5示出阻燃PA6的LOI值和UL-94测试结果。从LOI值可看到,单独添加ZDP或PEPA(2#、3#和4#)时,复合物的LOI值改变不大,但是第1次有焰燃烧时间t1和第2次有焰燃烧时间t2都有降低趋势,并且ZDP比PEPA的影响更为显著。当PEPA质量分数为10%,ZDP质量分数为5%时,复合物(6#)的LOI值明显提高到了28%,ZDP在阻燃方面发挥了主要的作用。虽然6种试样的阻燃等级没有发生改变,但是PA6/PEPA/ZDP(6#)的t1和t2比纯PA6明显缩短。

表5 阻燃PA6复合物的LOI值和UL-94测试结果Tab.5 LOI values and UL-94 results of flame retardant PA6 composites

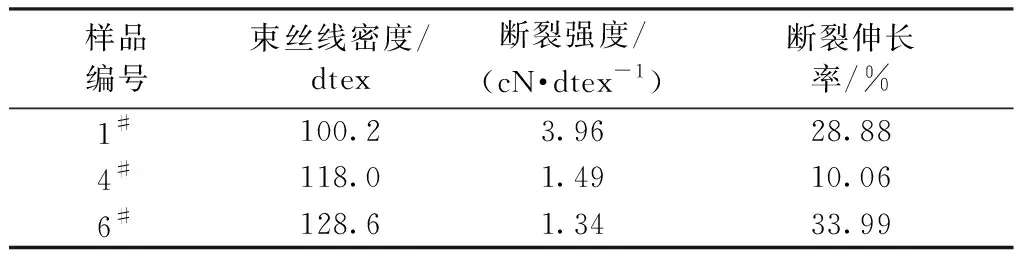

2.6 纺丝性能分析

阻燃PA6纤维性能测试相关数据列于表6。可看出,在纺丝实验中,2种改性的阻燃PA6均具有良好的可纺性,但其纤维的强度明显下降。一方面从2.2节热性能分析可知,PA6中添加PEPA或ZDP后,复合物的热稳定性下降,纺丝过程中易发生降解;另一方面从SEM表征结果可知,阻燃剂与基体间存在一定的相分离,导致应力缺陷;同时PEPA作为一种增塑剂可降低大分子之间的作用力,使得分子间的滑移变得容易。PA6/PEPA/ZDP(6#)纤维束强度略低于PA6/PEPA(4#),而断裂伸长明显高于PA6/PEPA(4#)。这是因为ZDP的存在降低了PA6的分子结晶度,在相同的牵伸倍数下,处于无规状态的分子数量增加[14]。

表6 阻燃PA6纤维力学性能测试结果Tab 6 Fiber mechanical property results of flame retardant PA6 fiber

3 结 论

1)设计了季戊四醇磷酸酯/二乙基次磷酸锌(PEPA/ZDP)复合阻燃体系,该阻燃体系可同时提高聚酰胺6(PA6)的阻燃性和可纺性。当PEPA和ZDP质量比为10.0∶5.0时,复合物的LOI值达28%,UL-94表征的有焰燃烧时间明显缩短。

2)PEPA与ZDP具有协效阻燃作用,当PEPA和ZDP的质量比为10.0∶5.0时,复合物的热重残炭量百分比理论值提高了2.5%。锥形量热结果中平均热释放速率和平均质量损失速率比纯PA6分别降低了34.5%、30.8%。

3)探索出具有良好阻燃性和可纺性的复合物配比,成功制备了阻燃PA6/PEPA/ZDP(6#)纤维,为阻燃PA6纤维的制备探索出一种新的途径,但纤维强度偏低,进一步改进工艺,有望提高纤维的物理力学性能。