水性聚氨酯-丙烯酸酯包覆颜料色浆在涂料染色中的应用

刘素素, 姜 蕾, 隋晓锋, 毛志平, 徐 红, 张琳萍, 钟 毅

(1. 东华大学 生态纺织教育部重点实验室, 上海 201620; 2. 东华大学 化学化工与生物工程学院, 上海 201620)

涂料染色是利用黏合剂将没有反应性的颜料黏附在织物上的特殊染色工艺[1],分为涂料浸染和涂料轧染2种方式。涂料浸染是把带负电的涂料分散体通过浸染的方式吸附到改性后织物(带正电)上,使二者以静电引力和范德华力等分子作用力相结合,再通过黏合剂固化的一种染色工艺[2-4],所得织物色牢度好[5]。涂料轧染是将织物浸在颜料、黏合剂、防泳移剂和其他助剂与水预配的染液中,经轧辊轧压后,通过预烘和焙烘工艺使水分逐渐蒸发并完成固色的染色方法。与传统的染色方法相比,涂料染色具有优良的耐晒牢度、易拼色、生产流程短、节能、环保等优点,适用于各类纤维的着色[6],但是,当颜料颗粒被黏合剂完整包覆,在织物表面形成一层三维立体结构的薄膜[7],赋予染色织物高的色牢度的同时,也会造成染色织物发硬,柔软性差的问题,可见黏合剂性能直接影响涂料印染产品的质量。

目前,水性聚丙烯酸酯 (WPA) 和水性聚氨酯 (WPU) 树脂作为黏合剂已被广泛应用于涂料、油漆和油墨等领域,可降低对环境的危害[8-10]。WPA 在硬度、耐候性、耐化学性、成本、光泽和对颜料的亲和性方面具有独特的优势,而WPU 在黏合性,弹性,柔性和耐磨性等方面表现出优异的性能。以WPA和WPU为基础合成的水性聚氨酯-丙烯酸酯 (WPUA) 复合乳液同时具备二者的优势[10-12]。杨帆等[13]制备了具有紫外固化性能的聚氨酯丙烯酸酯作为涂料印花黏合剂,印制花纹清晰且高效节能;高党鸽等[14]通过原位聚合法制备了聚丙烯酸酯/纳米ZnO复合乳液,用于涂料印花:以上湿摩擦牢度最高为3级。

本文将水性聚氨酯-丙烯酸酯包覆颜料色浆作为有色黏合剂涂料应用于棉织物涂料轧染,着重对工艺配方和工艺条件进行优化,考察黏合剂色浆与海藻酸钠的用量、浸轧次数和焙烘温度等工艺条件,确定最佳方案,以改善织物手感,同时提高色牢度。

1 实验部分

1.1 药品与材料

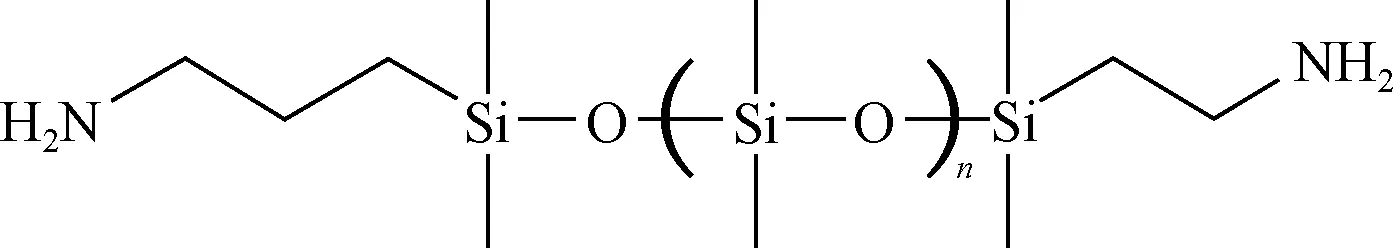

水性聚氨酯-丙烯酸酯包覆颜料(酞菁蓝15∶3)色浆 (包衣色浆,缩写 CPA),自制;不含颜料黏合剂 (UPA),固含量为35%,自制;海藻酸钠,纯度大于或等于99%,国药集团化学试剂有限公司;柔软剂 Wacker-1300,其结构式如图1所示,瓦克化学品公司;纯棉平纹机织漂白布 (120.0 g/m2),华纺股份有限公司。

图1 柔软剂 Wacker-1300 结构式Fig.1 Structure of softener Wacker-1300

1.2 实验仪器

Nano-ZS型纳米粒度与电位分析仪,英国马尔文仪器公司;MX-50型固含量分析仪,日本 A&D 公司;JEM-2100型透射电子显微镜,日本JEOL公司;TM-1000型扫描电子显微镜,日本 HITACHI 公司;实验室热定形机,厦门瑞比精密机械有限公司;P-B0型实验室小型轧车,厦门瑞比精密机械有限公司;Datacolor-650型测色配色仪,美国Date Color公司;Y571B 型摩擦色牢度测试仪,温州纺织仪器厂;SW-12AH型耐洗色牢度试验机,温州大荣纺织仪器有限公司。

1.3 涂料染色工艺流程

纯棉机织漂白布→熨平→二浸二轧 (包衣色浆质量分数为5%~30%,海藻酸钠质量分数为0~0.5%)→预烘 (80 ℃, 3 min) →焙烘 (120~160 ℃, 3 min) →柔软整理 (柔软剂质量浓度为40 g/L,二浸二轧,轧余率为75%) →预烘 (100 ℃, 3 min)→焙烘 (150 ℃, 3 min)。

1.4 测试与表征

1.4.1粒径测试

将乳液稀释2 000倍以后,在25 ℃ 条件下采用纳米粒度与电位分析仪测试乳液平均粒径大小与分布。

1.4.2固含量测试

取10 g水性聚氨酯-丙烯酸酯包覆颜料色浆,在180 ℃ 条件下采用固含量分析仪进行固含量测试。

1.4.3形态结构分析

将透析后的乳液,用去离子水稀释1万倍,经超声分散后滴到铜网上干燥,采用透射电子显微镜观察乳液胶粒微观形态。

1.4.4表面结构表征

采用扫描电子显微镜(SEM)对染色前后织物表面的微观形态进行表征。

1.4.5表观色深测试

用测色配色仪测定染色织物表观色深(K/S值),每个样品折叠4层,测5个点,取其平均值。K/S值越大,表观得色越深。

1.4.6色牢度测试

耐摩擦色牢度参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行测试。耐皂洗色牢度参照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗牢度》进行测试。

1.4.7柔软性测试

将参与实验的10个人分2组(5个人为1组),用手摸法对织物柔软性进行测试,取其平均值。结果分为5个级别:1级,硬;2级,较硬;3级,一般;4级,较柔软;5级,柔软。

2 结果与讨论

2.1 乳液粒径和颗粒形貌

为表征乳液粒径大小与分布和颗粒形貌,对水性聚氨酯-丙烯酸酯黏合剂与水性聚氨酯-丙烯酸酯包覆颜料色浆进行粒径测试,并在透射电镜下观察二者的形貌。水性聚氨酯-丙烯酸酯黏合剂与水性聚氨酯-丙烯酸酯包覆颜料色浆的透射电镜照片如图2所示。

图2 黏合剂乳液和包衣色浆的透射电镜照片Fig.2 TEM images of UPA (a) and CPA (b)

由图2可看出,与UPA相比,CPA乳液有较明显的核壳结构。在图2 (b) 的球形颗粒中,处于球形中心颜色较深的部分是被包覆的颜料,颜色较浅的部分是聚合物,由此可证明颜料颗粒被很好地包覆在聚合物中。

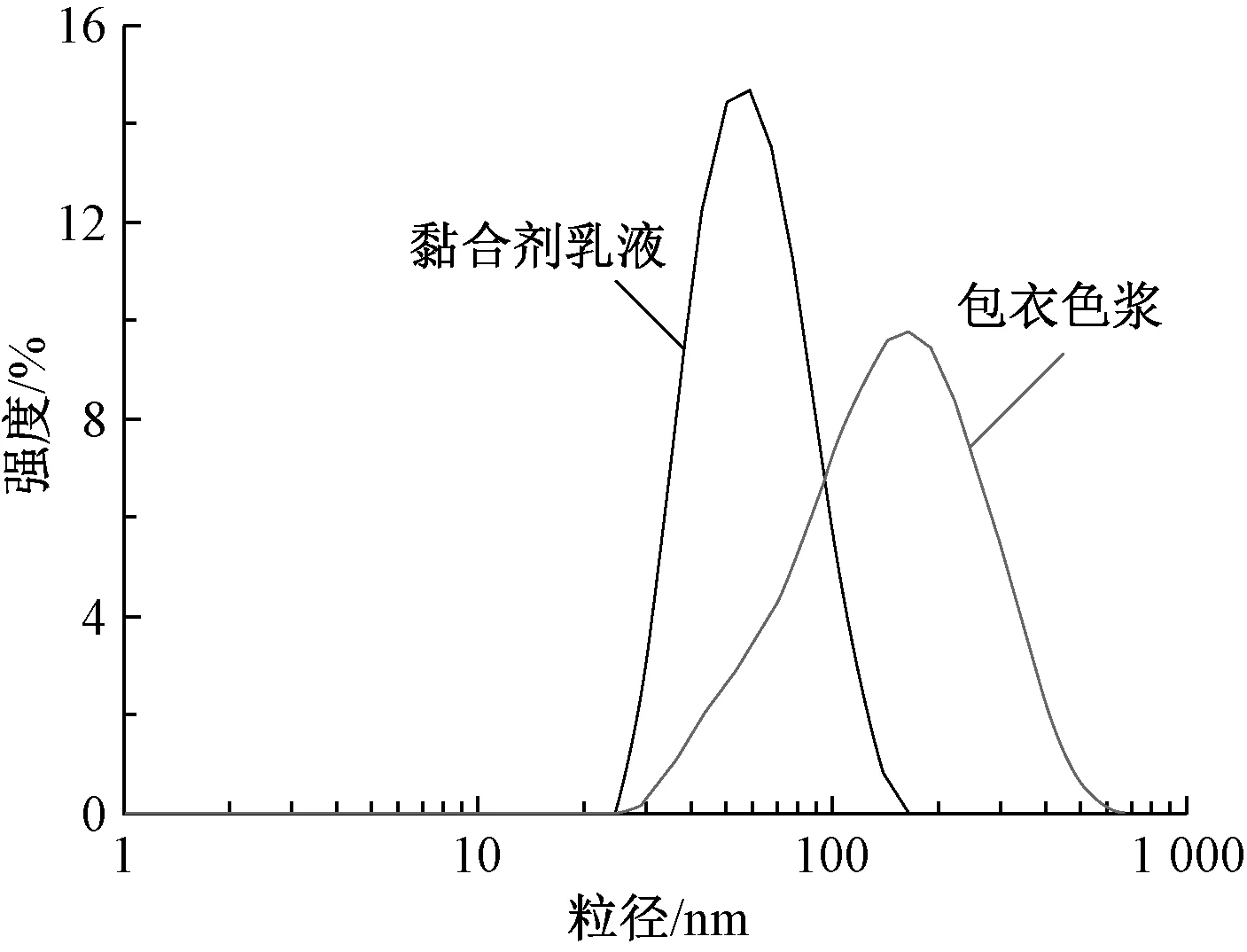

图3示出黏合剂乳液与包衣色浆粒径分布图。可看出,黏合剂乳液与包衣色浆的粒径分布曲线符合正态分布。包覆颜料后乳液的平均粒径增大,由57.53 nm 增大至126 nm。通过研磨方法减小颜料颗粒粒径,从而得到粒径较小的复合乳液。此外,核壳结构可有效地阻止颜料小颗粒的聚集,使颜料颗粒均匀分布在色浆中,提高了颜料分散性,有利于其与黏合剂间的黏合[15-16],同时粒径小、分散性好的水性乳胶体系可提高染色织物的摩擦牢度[17]。

图3 黏合剂乳液与包衣色浆粒径分布图Fig.3 Particle size distribution of UPA and CPA

2.2 染色性能

2.2.1包衣色浆用量对染色性能的影响

采用1.3节工艺对棉织物实施涂料轧染,其中海藻酸钠质量分数为0.2%,焙烘温度为140 ℃。包衣色浆用量对染色试样K/S值和各项色牢度的影响如图4和表1所示。由图4可看出,开始时染色织物的K/S值随包衣色浆质量分数的增加呈现增大的趋势,当质量分数达20%后,K/S值趋于平衡。

图4 包衣色浆质量分数对染色试样K/S值的影响Fig.4 K/S values of dyeing fabrics vs. dosage of colored adhesives

结合表1可知,包衣色浆质量分数小,上染织物的颜料量少,K/S值低,因少量颜料颗粒被包覆在黏合剂里,并呈孤岛的形式[18]黏附在纤维表面,不能均匀地铺展[19],在受力摩擦时容易脱落,使得染色织物的湿摩擦牢度较差,只有3级。随着包衣色浆质量分数小增大时,相应颜料量增加,所以K/S值增大。黏合剂在织物表面成膜,使得耐摩擦色牢度和耐皂洗色牢度提高,但手感变硬。经柔软整理后,氨基硅油分子中的氨基易形成分子间交联[20],并与棉纤维上的羟基等极性基团相互作用,在纤维表面定向排列,形成均一相的薄膜,以降低布面对光的散射,提高染色织物表观得色量。由于聚硅氧烷主链的柔顺性及其自身交联,使得纤维间摩擦因数降低,因此可获得很好的柔软性[21-22]。综上所述,包衣色浆质量分数为20% 时,染色织物的耐摩擦色牢度和耐皂洗牢度较高。

表1 包衣色浆质量分数对染色织物色牢度和柔软性的影响Tab.1 Effect of dosage of colored adhesive on color fastness and softness

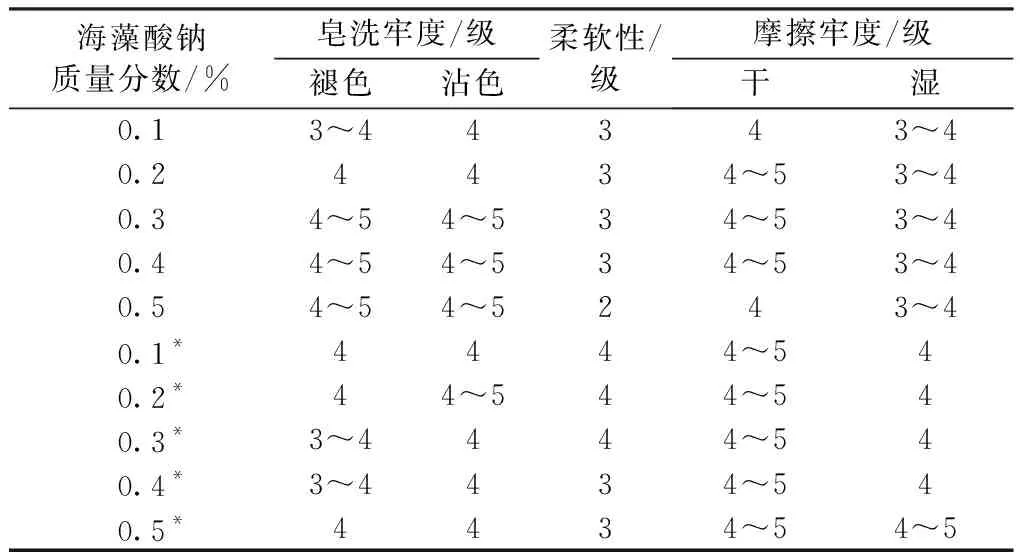

2.2.2海藻酸钠用量对染色性能的影响

不同海藻酸钠用量对涂料轧染织物染色性能的影响如图5和表2所示,设定包衣色浆质量分数为20%,焙烘温度为140 ℃。

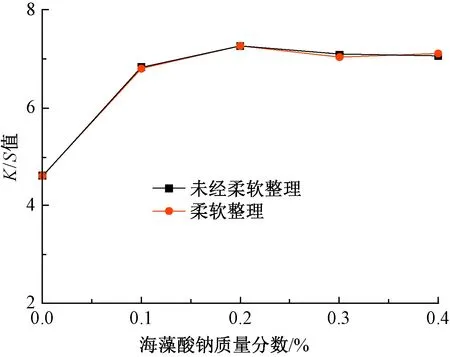

图5 海藻酸钠质量分数对染色试样K/S值的影响Fig.5 K/S values of dyeing fabrics vs. dosage of sodium alginate

由图5可看出,染色试样的K/S值随海藻酸钠质量分数的增加呈先增大后趋于平衡的趋势。在涂料轧染预烘过程中,由于未交联的颜料胶粒对棉纤维的亲和力很弱,出现泳移的现象,造成织物的染色不匀[23],得色量低。海藻酸钠作为防泳移剂,加入后有效地降低了颜料胶粒在烘干过程中的泳移现象,提高了染色质量,但是,随着海藻酸钠质量分数增加,轧液黏度增大,限制了颜料向织物内部渗透,使得染色织物的摩擦牢度降低。海藻酸钠不只限定了颜料,同时也限定了黏合剂在织物表面的分布状态,因而海藻酸钠过量会影响织物的手感。综合考虑,海藻酸钠的质量分数为0.2%。

表2 海藻酸钠质量分数对染色试样色牢度和柔软性的影响Tab.2 Effect of dosage of sodium alginate on color fastness and softness

2.2.3轧染次数对染色性能的影响

探究轧染次数对织物染色性能的影响,设定包衣色浆质量分数为20%,海藻酸钠质量分数为0.2%,焙烘温度为140 ℃,结果如图6和表3所示。

图6 轧染次数对染色织物K/S值的影响Fig.6 K/S values of dyed fabrics vs. padding times

表3 轧染次数对染色织物色牢度及柔软性的影响Tab.3 Effect of padding times on color fastness and softness of dyed fabrics

由图6和表3可看出,随着浸轧次数的增加,染色试样的K/S值先增大后基本不变,而耐摩擦色牢度先增加后减少。经1次浸轧织物,只有部分颜料黏附在纤维表面上,K/S值较低,且色牢度差。增加浸轧次数,一部分颜料会填入织物缝隙,较多的有色黏合剂被固定在织物上,可获得较高的得色量和色牢度。继续增加浸轧次数后,织物带液率不再增大,K/S值亦不再增加,但表面浮色增多,牢度下降。综合考虑,染色试样浸轧2次为宜。

2.2.4焙烘温度对染色性能的影响

探究焙烘温度与棉织物染色性能的关系,设定包衣色浆质量分数为20%,海藻酸钠质量分数为0.2%。图7示出焙烘温度与织物K/S值的曲线图。表4示出焙烘温度与染色织物性能的关系。

图7 焙烘温度对染色织物K/S值的影响Fig.7 K/S values of dyed fabrics vs.curing temperature

表4 焙烘温度对染色织物色牢度及柔软性的影响Tab.4 Effect of curing temperature on color fastness and softness of dyed fabrics

通过图7和表4可知,随着焙烘温度的升高,染色试样的K/S值和耐摩擦色牢度基本保持不变,但耐皂洗色牢度有一定提升。经焙烘后黏合剂在织物表面成膜,达到固色的效果。在120 ℃ 条件下,皂洗牢度差,这是因为在较低温度下,黏合剂与织物未充分反应。此外,随着温度升高,黏合剂上的极性基团与棉纤维的羟基形成牢固的氢键共价作用[24],黏合剂与棉织物反应更完全,并牢固地黏附在织物上,因此皂洗牢度有所提高。焙烘温度超过140 ℃时,染色织物的皂洗牢度并没有明显变化,但是织物出现泛黄现象,色光发生变化[25]。综合考虑焙烘温度为140 ℃。

2.2.5涂料轧染前后纯棉织物表面形貌分析

图8示出染色前后(海藻酸钠质量分数为0.2%,焙烘温度为140 ℃)棉织物的SEM照片。从图8 (a)、(c) 可看出,染色前后的棉纤维形貌相差不大,染色后的纤维表面形成一层均匀薄膜,没有出现黏合剂堆积、颜料颗粒聚集的情况。由图8 (b)、(d) 中放大的纤维图片可知,黏合剂在纤维表面分布很均匀,较光滑整洁,证明本文方法可使染色织物具有优异的匀染性。

图8 染色前后棉纤维扫描电子显微镜照片Fig.8 SEM images of cotton fibers before and after dyeing.

3 结 论

水性聚氨酯-丙烯酸酯包覆颜料色浆是一种纳米级核壳结构聚合物分散体系。可用于棉织物涂料轧染,染色最佳工艺条件为:包衣色浆质量分数为20%,海藻酸钠质量分数为0.2%;二浸二轧,80 ℃烘干,140 ℃ 焙烘。经柔软剂处理后,各项色牢度达4级及以上,柔软性提高。