手动变速器增扭方案仿真分析及试验验证

姜彦斌,葛琳,李鹏

手动变速器增扭方案仿真分析及试验验证

姜彦斌,葛琳,李鹏

(华晨汽车工程研究院动力总成部,辽宁 沈阳 110141)

汽车变速器作为汽车传动系统中关键部件之一,在整车匹配过程中,变速器扭矩作为能否满足发动机扭矩需求的一项重要指标项。而齿轮及轴承作为变速器中最主要的组成部分,直接影响变速器扭矩承载能力,故而作为项目研究的重点方向。随着汽车技术的不断提高,对变速器结构强度的要求越来越高,文章以某型手动机械变速器为研究对象,建立了变速器ROMAX仿真分析模型,并对各齿轮及轴承的增扭后的承载能力进行分析,并通过总成疲劳耐久试验进行验证。

变速器;增扭;承载能力;耐久试验验证

前言

变速器选型时扭矩作为最重要的考核指标项,汽车手动变速器通过离合器与发动机连接,变速器主从动齿轮之间进行动力和转矩的传递,但由于发动机输出扭矩直接传递到变速器端,故变速器扭矩必须能满足发动机最大扭矩需求;变速器中齿轮组和轴承又直接影响到变速器扭矩容量,所以变速器扭矩容量必须大于发动机的最大扭矩。

齿轮传动系统包括轴承、齿轮、轴系,而齿轮、轴承是汽车变速器中最容易发生损坏的元件,也是项目重点研究对象。变速器中主要承受力矩和力的即是各档齿轮对,因此变速器齿轮相对于轴承、齿轮轴等更容易发生损坏。

变速器齿轮的工作载荷和转速不断变化,并且处于在高负荷状态,尤其是手动变速器在承载扭矩不足的等情况,因此经常出现断齿等问题。而与之相关的齿轮特性是齿轮接触疲劳强度与弯曲疲劳强度[1]。

本文以汽车手动变速器为研究对象,为满足大扭矩发动机需求,现有变速器承载扭矩不足,需通过ROMAX软件建立变速器总成仿真分析模型,在考虑系统变形的影响下,基于国家标准对变速器系统中的圆柱齿轮承载能力进行计算,并通过总成疲劳耐久台架试验对比验证仿真。

1 渐开线圆柱齿轮承载能力分析

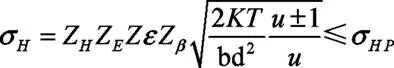

1.1 齿轮接触疲劳强度计算[3]

齿面接触强度校核条件为:

斜齿:

式中,σ:齿面接触强度计算值;

σ为许用接触应力;

Z为节点处区域系数,考虑节点处的齿廓形状对接触应力的影响;

Z为弹性系数;

Z为计算接触强度的重合度系数;

Z为考虑螺旋角对接触应力的影响系数;

为载荷系数

为齿轮承载扭矩;

b为齿宽;

u为齿轮传动比;

许用接触应力为:

σ为齿轮的齿面接触疲劳极限;

S为接触强度计算的最小安全系数,一般S≥1,常取1;

Z为接触强度计算的寿命系数;

Z为接触强度计算的尺寸系数;

Z为工作硬化系数;

Z为润滑影响系数,考虑齿面间的相对润滑的影响系数;

Z为线速度影响系数,考虑齿面见得相对滑动的影响系数;

Z为粗糙度影响系数,考虑表面粗糙度的影响系数。

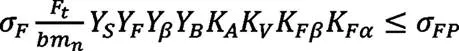

1.2 齿根弯曲疲劳强度计算

齿根弯曲疲劳强度条件为:

式中:

Y为应力修正系数,用它考虑齿根过度圆角处的应力集中,可查图表;

Y为齿形修正系数;

Y为螺旋角系数;

Y为应力修正系数;

K为弯曲齿向载荷分配系数;

K为弯曲齿向在爱和分配系数;

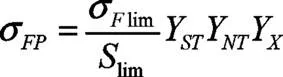

许用弯曲应力为:

式中:

σ为齿轮的齿根弯曲疲劳极限;

S为弯曲疲劳强度计算的最小安全系数;

Y为齿轮的应力修正系数;

Y为弯曲疲劳强度的寿命系数;

Y为弯曲疲劳强度计算的尺寸系数;

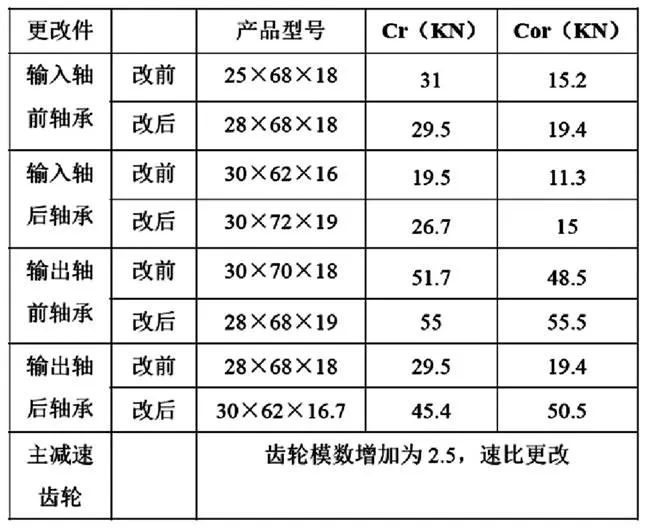

1.3 设计方案更改

本文以某5档手动变速器为研究对象,该变速器最大承载扭矩210Nm,需提升至235Nm,满足变速器可靠性要求,针对提升扭矩后经仿真计算分析,输入前轴承、输入后轴承、输出前轴承及主减齿轮均不满足耐久性要求,提出以下变速器增扭后优化方案。

表1 变速器增扭后优化方案

2 变速器齿轮传动系模型建立

2.1 系统模型建立

本文采用ROMAX软件对该5速手动变速器进行参数化建模,模型包括齿轮、同步器、轴承、差速器壳体、变速器壳体、半轴的几何模型。在Hypermesh中建立差速器壳体、变速器壳体的有限元模型,并导入ROMAX。

图1 几何模型

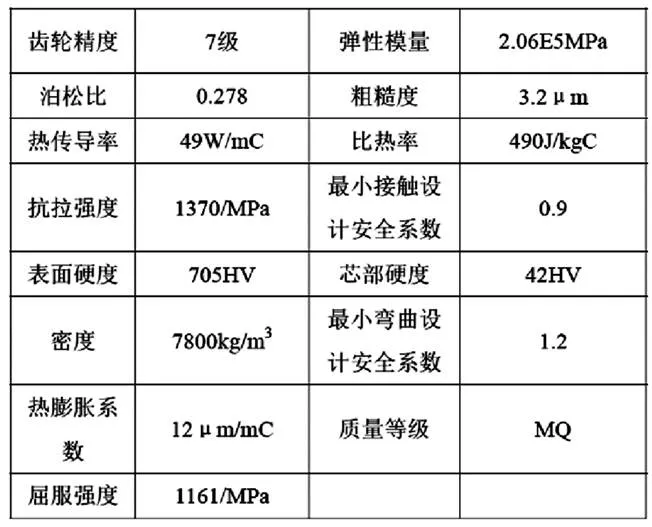

2.2 齿轮材料相关参数设置

该齿轮传动系统齿轮材料为20CrMnTi表面硬化处理,详细参数见表。

表2 齿轮材料参数

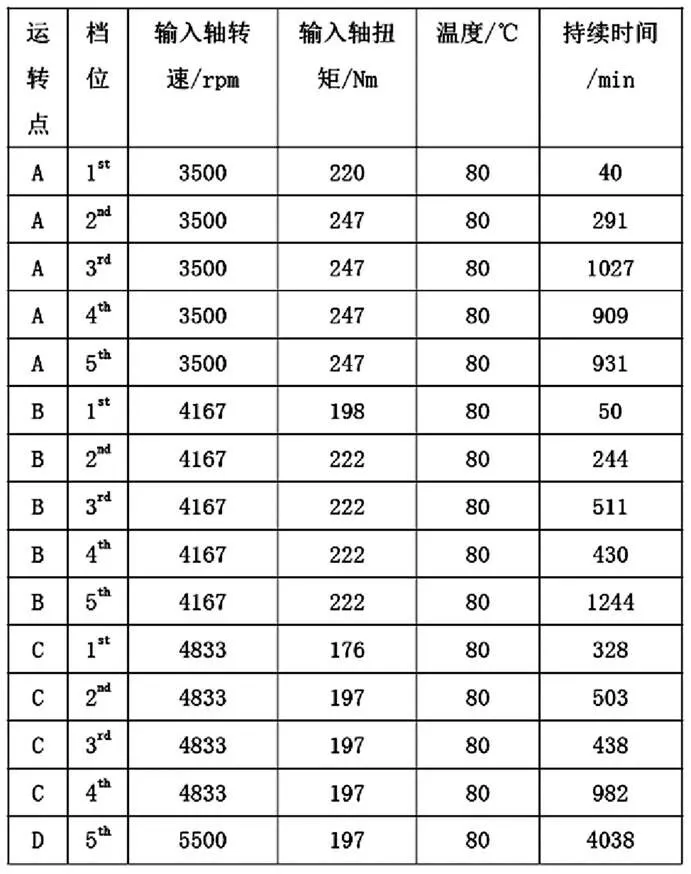

2.3 变速器载荷谱定义

本文所研究变速器匹配的发动机最大输出扭矩为235Nm,一档限扭210Nm,并考虑足够安全系数,依据已知车型滚动半径、各档速比、变速器要求行驶里程及发动机转速换算成ROMAX计算所需要的载荷谱,见表:

表3 载荷谱定义

3 计算结果及分析

3.1 最大输入扭矩为235Nm分析结果

因从变速器可靠性角度考虑,该变速器一档限扭210Nm。

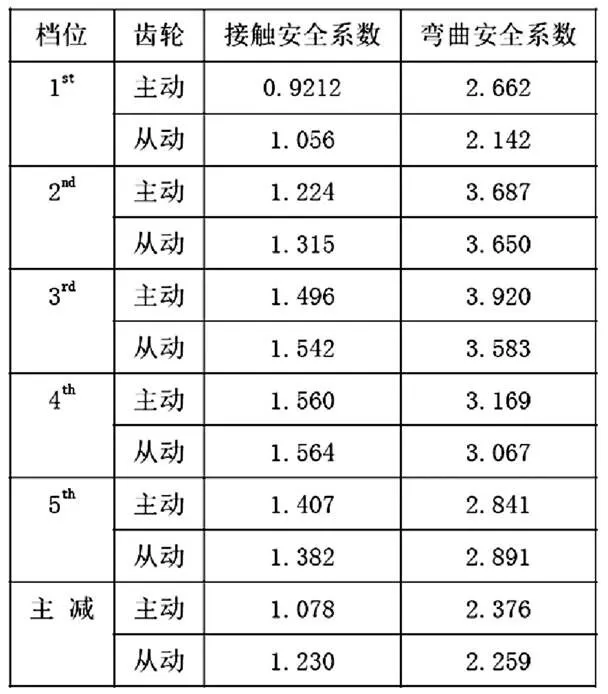

表4 接触/弯曲安全系数分析结果

根据以往项目经验,本文所分析评价标准,接触安全系数要求大于0.9,弯曲安全系数要求大于1.2[5],分析结果表明,各齿轮对接触及弯曲强度均满足要求,建议进行总成耐久台架试验。

4 变速器总成台架试验验证

4.1 台架试验验证

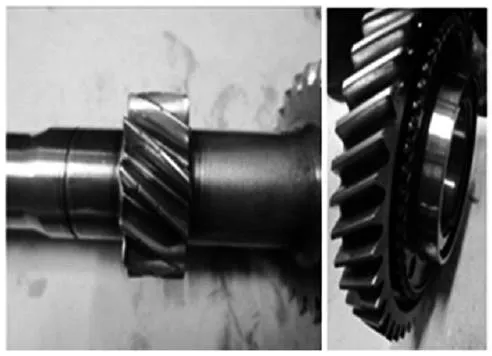

针对本文分析变速器进行台架试验,未发现异常情况,对变速器进行拆解分析,各档齿轮均无异常,图中为1档主从动试验件,未见异常。

图3 变速器台架试验结果

5 结论

本文采用ROMAX软件对该5速手动变速器进行参数化建模,按照增扭优化方案,对变速器进行仿真分析,对比台架耐久试验与仿真分析结果,均达到目标要求,充分验证了仿真模型及结果的正确性。

利用ROMAX软件分析变速器增扭可行性,对产品的可靠性评估,提供了很大帮助,并且缩短产品的开发周期。

[1] 解洪江.机械式变速器齿轮传动系统承载能力研究[D].武汉:武汉理工大学硕士论文,2013.

[2] 丁华.汽车变速器齿轮的强度分析[J].江苏:江苏理工大学汽车与交通工程学院,2004.

[3] 全国齿轮标准化技术委员会.GB/T 19406-2003渐开线直齿和斜齿圆柱齿轮承载能力计算方法.北京:中国质检出版社,2014.

[4] 荆华,晋民杰,朱燃燃.基于高承载能力的斜齿轮关键技术分析[J].太原:太原科技大学交通与物流学院,2017.

[5] 秦春红.汽车变速器齿轮强度分析与评价.[D]长春:吉林大学硕士论文,2011.

[6] 江会仙,翁建生.基于Romax的变速箱建模及模态分析.[J]江苏:南京南京航空航天大学能源与动力学院车辆工程系,2014.

Simulation analysis and test verification for the manual transmission increase torsional scheme

Jiang Yanbin, Ge Lin, Li Peng

(Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141)

The transmission of automobile plays an important role in the vehicle,during the vehicle matching process, transmission torque as an important indicator to meet the requirements of the engine torque.Gears and bearings are the most important components of transmission, it directly affects the transmission torque capacity, therefore, it is the key direction of project research. As the improvement of the automobile technology, it needs high requirement to the transmis -sion structure. This paper takes an manual transmission for research objects, created a ROMAX model, the bearing capacity of each gear and bearing after increasing torsion is analyzed, verified the model through the durability test.

Transmission; Increasing torsional ; Capacity; Durability test

B

1671-7988(2018)18-64-03

U467

B

1671-7988(2018)18-64-03

CLC NO.: U467

姜彦斌,就职于华晨汽车工程研究院动力总成部。

10.16638/j.cnki.1671-7988.2018.18.023