基于某车型后扭力梁悬架K&C特性分析

吴利广,景立新,李广,李雪鹏,张雨,曹娇娇

基于某车型后扭力梁悬架K&C特性分析

吴利广1,景立新1,李广2,李雪鹏1,张雨1,曹娇娇2

(1.中国汽车技术研究中心,天津 300300;2.河北工业大学机械学院,天津 300130)

为了获得扭力梁横梁开口角度、横梁位置、衬套安装角度三个因素对于扭力梁悬架K&C性能的影响,通过HyperMesh软件将建立的扭力梁柔性体导入ADAMS/CAR软件中进行悬架K&C特性仿真分析,分析得到横梁开口角度及位置对与悬架的K&C特性影响较大,尤其前束角和侧倾中心高度的变化,为扭力梁前期设计提供参考,为后期悬架K&C特性优化提供了方向。

梁横梁开口角度;横梁位置;衬套安装角度;前束角;侧倾中心高度

前言

汽车悬架是影响汽车行驶平顺性与操纵稳定性等整车性能的重要总成[1],尤其是车辆经过不平路面时,悬架对于整车的性能影响更加明显。扭力梁悬架是界与非独立悬架与独立悬架之间的半独立悬架,其扭力梁本身具有弹性,使左右两侧车轮动作具有一定的独立性。由于扭力梁悬架节约空间、制造成本低等优点,目前,被广泛应用于各种经济型轿车及SUV车型中。扭力梁悬架中横梁起到稳定杆作用,在恶劣工况下,对车身侧倾及转向侧倾能力具有较稳定作用[2],当车辆遭受恶劣工况下的转向、制动行驶时,考虑载荷转移的作用,需要合理的横梁开口方向及位置。

本文基于某车型的三维模型,通过模态分析法建立扭力梁柔性体,导入ADAMS/CAR软件中建立后扭力梁悬架刚柔耦合模型,分别分析了横梁开口方向、横梁位置、衬套安装角度三个因素对于悬架K&C特性的影响。

1 扭力梁动力学分析

1.1 扭力梁后悬架模型

扭力梁式悬架中弹性元件为螺旋弹簧,有一根整体的V形断面横梁,横梁两端焊接上变截面的管状纵臂形成一个整体构架。纵臂前端通过橡胶衬套与车身作铰接,纵臂后端与轮毂及减震器相连[3]。汽车行驶通过不同路面时,扭力梁悬架通过扭力梁弯曲与扭转变形将力传递给车身。

车辆行驶时,车轮连同扭力梁后轴体相对车身以纵臂前端橡胶衬套为支点上下摆动,纵臂前端的橡胶衬套是不对称的橡胶楔形结构,径向的刚度小,轴向刚度大;当横梁两侧悬架变形量不相同时,扭力梁后轴体的V形断面横梁出现扭转变形,因此,扭力梁悬架的V形断面横梁应具有较大弹性,起到横向稳定杆作用。

1.2 扭力梁后悬架K&C特性分析

悬架系统的多体动力学主要包括悬架运动学与弹性运动学(Kinematics &Compliance),其中悬架运动学指在悬架弹簧元件变形及车轮转向时车轮定位参数与悬架垂直刚度的变化;弹性运动学(Compliance)指车轮和路面之间产生的力和力矩,导致的车轮定位参数与悬架刚度的变化[4]。悬架K特性主要影响车辆的平顺性能,C特性主要影响车辆的操纵稳定性能。悬架K&C 特性主要工况包含平行轮跳工况、侧倾工况、同向(反向)侧向力工况、同向(反向)回正力矩工况、纵向力工况、转向工况。相关参数主要涉及前束角变化、侧倾刚度变化、悬架侧倾中心高度等参数。

前束角是指从车辆纵向方向看的中心平面和轮辋的中心平面以及地面交线间的夹角。若车轮的前端向汽车纵向中心平面倾斜,则为正前束;反之为负前束。若从车辆行驶方向看,则前束角大小与车轮的侧偏角一样[5]。对于设置前束角的汽车,车轮的布置方式为:对称于汽车纵向中心平面斜向布置,从而使汽车具有较好的直线行驶性能,避免发生车辆跑偏现象。轮胎发生跑偏会加剧轮胎磨损,导致车辆滚动阻力增加,为了避免发生跑偏现象,平行工况下,前束角变化应该较小。对于后悬架来讲,车轮上跳时前束角增大,车轮下调时,前束角减小,从而保证汽车转弯时后轴产生不足转向。与前轮相比,后轮前束角变化率对于汽车稳态回转的影响更大。

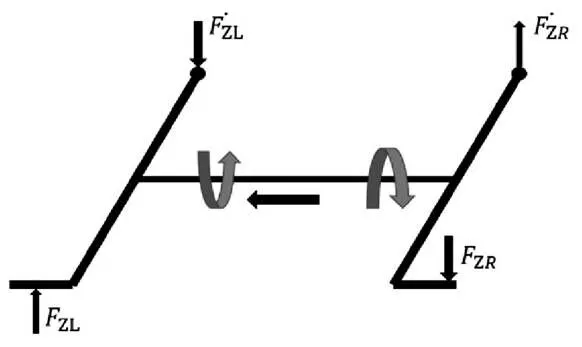

图1 扭力梁侧倾受力模型

悬架侧倾中心指车轴横断面内的一点,在悬架侧倾中心处对车身施加侧向力,汽车簧上质量不会出现角位移变化,由于它是车轴处车身横断面转动的瞬时中心,悬架侧倾中心又被称“瞬心”[6]。车辆转弯时,车辆载荷产生横向转移,由于离心力的作用,车身会发生绕侧倾中心的侧倾,从而导致车身的侧倾力矩发生变化。对于扭力梁悬架,当车辆进行曲线行驶时,扭力梁悬架的横梁产生扭转,增加了悬架侧倾角刚度、减小车身侧倾角,起到提高车辆操纵稳定性的作用,扭力梁侧倾受力如图1所示。

扭力梁横梁扭转力矩T由两对力偶产生:

式中:

a—横梁距扭力梁与车身安装点的纵向距离;

b—横梁距后轮轮心得纵向距离;

C—为后轮轮距;

d—为扭力梁与车身连接点左右侧距离;

θ—横梁两端相对扭转角

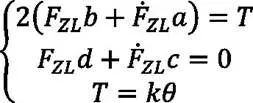

侧倾中心高度越大,侧倾中心到质心位置的距离越短,使侧倾力臂和侧倾力矩小,最终获得较小的车身侧倾角,减小汽车横向的载荷转移,有利于车辆的瞬态转向性能,但如果侧倾中心过高,导致车身发生侧倾时轮距变化过大,加剧了轮胎磨损,导致汽车直线行驶性能降低;侧倾中心降低,轮距变化大,形成负外倾角,提高承受侧向力能力,但会使悬架上跳极限减小。因此,悬架侧倾中心高度需要有合理的范围,一般前独立悬架侧倾中心高度范围0~120mm,后独立悬架范围80~150mm,后扭力梁悬架侧倾中心高度偏大,在100~150mm左右。

侧倾中心高度H:

式中:

Δ—轮距变化;Δ—轮跳行程;—轮距

2 扭力梁悬架K&C仿真分析

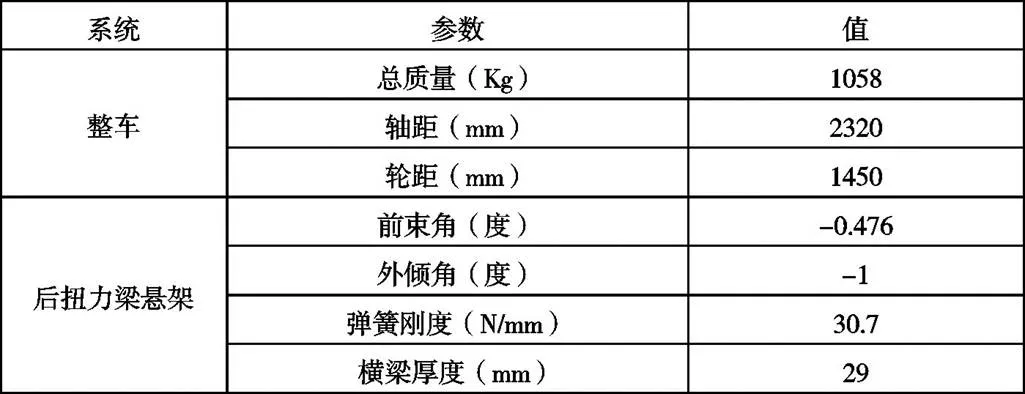

基于某后悬架采用扭力梁的小型轿车,进行悬架K&C仿真分析,通过选取不同的横梁开口角度、横梁位置及扭力梁与车身衬套的安装方向来进行对比分析,该样车的后悬架主要设计参数如表1所示。

表1 设计参数

本文通过CATIA软件将已建立好的不同扭力梁的三维模型导入到有限元处理软件Hypermesh中,对后扭力梁模型进行网格划分,并设置网格属性。然后将建好的柔性体模型导入到ADAMS/CAR软件中,建立后扭力梁悬架的刚柔耦合多体动力学模型,进行K&C特性仿真。将K&C仿真结果与K&C试验数据进行对比,验证了模型的准确性。

原模型后扭力梁横梁开口向下,将横梁位置顺指针转动90度、180度;逆时针转动90度进行K&C对比分析,将原横梁位置沿车身纵向前移50mm、后移50mm进行K&C分析对比;将纵臂安装衬套旋转45度、90度、135度进行K&C分析对比。

2.1 横梁开口方向

本节对不同开口方向的横梁扭力梁悬架分别进行悬架K&C仿真分析,扭力梁悬架结构如图2所示,对K&C仿真结果中相差较大的曲线进行分析:

图2 不同开口方向横梁的扭力梁悬架

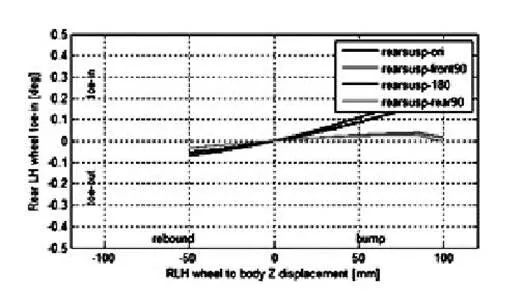

图3 平行轮跳工况前束变化

图4 侧倾工况轮胎接地点侧向位移

图5 侧倾工况前束角变化

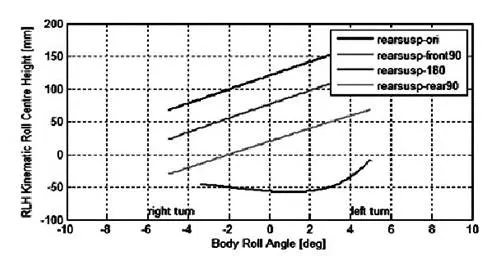

图6 侧倾工况侧倾中心高度

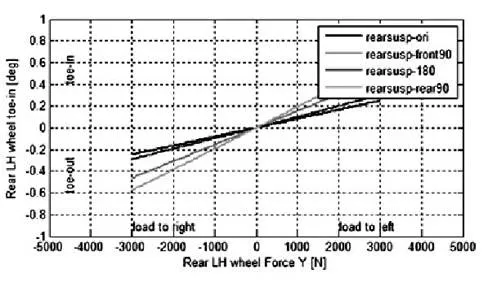

图7 反向侧向力前束变化

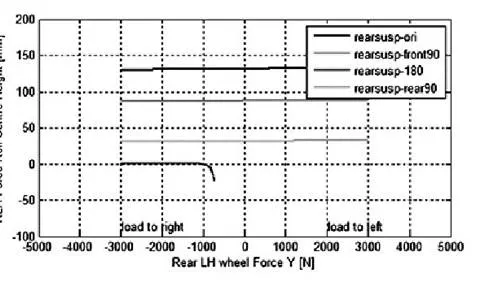

图8 同向侧向力侧倾中心高度变化

平行轮跳工况及侧倾工况下,悬架前束角变化区别明显,平行轮跳工况下横梁开口方向向前和向后的前束角变化率明显减小,不利于汽车的不足转向;侧倾工况中,前束角变化均与原变化方向相反,导致车辆的过度转向,不利于车辆的换道行驶性能;轮胎接地点侧向位移相差明显,当横梁开口方向向上时,轮胎接地点侧向位移为正变化率,加剧轮胎磨损;侧倾工况和反向侧向力工况下,悬架侧倾中心高度均降低,且横梁开口方向向上时,侧倾中心高度为零及负值,不利于汽车的稳态转向性能。

2.2 横梁位置

扭力梁悬架为半独立悬架,即复合式悬架,其中横梁位置越靠前,悬架性能越接近于独立悬架,反之,横梁越接近轮心处,悬架性能越接近于非独立悬架,由于受结构限制,本节将横梁位置前移50mm和后移50mm,与初始位置进行对比分析,结果图如下:

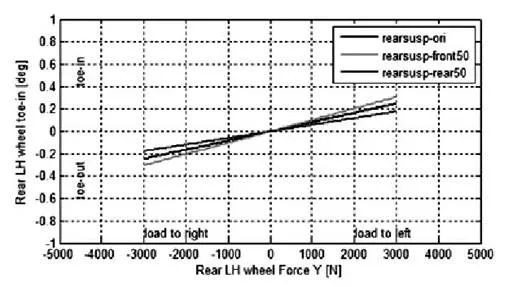

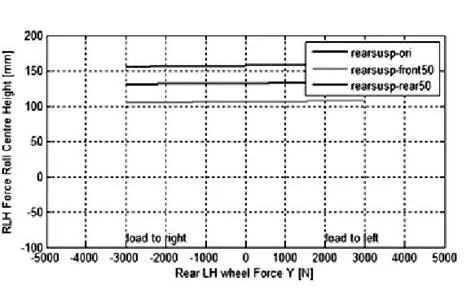

图9 反向侧向力前束角变化

图10 同向侧向力侧倾中心高度

同向侧向力工况下,前束角及侧倾中心高度变化明显,结果可为模型优化提供参考。

2.3 衬套安装方向

车辆转向时,如果不考虑侧向载荷转移,即左右轮的轮胎接地点所受侧向力相同,则作用在轮胎接地点的力可以分解为作用在连接车身的衬套处的侧向力和作用在扭力梁横梁的力矩,作用在衬套处的力有利于提高车辆的不足转向。由于车身连接处的衬套采用大衬套,X向、Y向的刚度不同,本节通过将衬套转动不同的角度,研究衬套对于后扭力梁悬架K&C特性的影响。

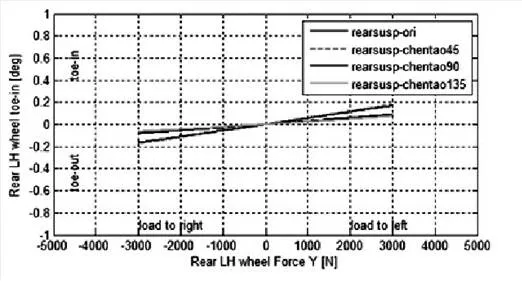

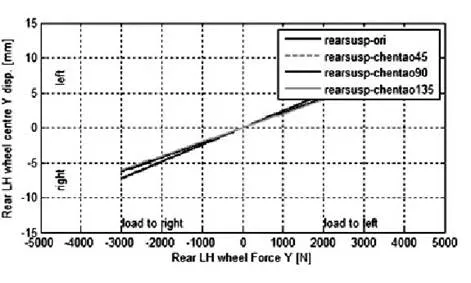

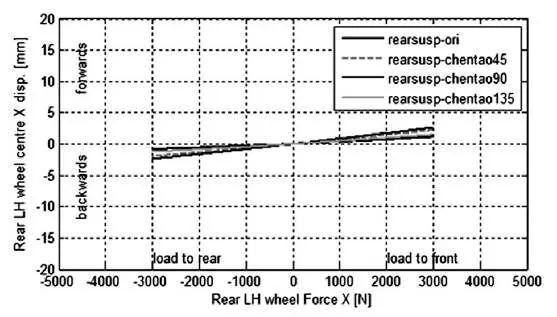

图11 同向侧向力工况前束变化

图12 同向侧向力工况侧向柔度

图13 同向纵向力工况纵向柔度

纵臂梁与车身连接处衬套的转动角度对于悬架K特性影响非常小,对悬架C特性有影响,由上图可知,衬套安装方向对于侧倾工况下的前束角变化及刚度变化影响较大,侧向力工况的前束角变化应与侧向力作用方向一致,变化梯度为正,有利于车辆的不足转向。纵向工况的刚度变化影响车辆的俯仰姿态,影响整车的平顺性能。

3 结论

(1)扭力梁悬架的横梁开口方向对于悬架K&C特性影响明显,可以通过调整开口方向,改善悬架前束角及侧倾中心高度变化,从而优化车辆的整车性能。

(2)扭力梁悬架的横梁位置对于悬架的侧倾中心高度影响较大,可以为前期悬架设计提供参考。

(3)本论文通过改变横梁位置及开口方向,研究其对悬架K&C特性的影响,没有对扭力梁进行强度及寿命分析,后期可以加入扭力梁的有限元分析,以及研究横梁对于整车性能的影响。

[1] 上官文斌,田子龙,王小莉.汽车悬架系统中的橡胶—金属橡胶[J]. 现代零部件,2009(6):86-88.

[2] 廖抒华,苏海亮.扭力梁优化分析及动特性研究[J].机械设计与制造,2015(4):74-80.

[3] 陈家瑞,马飞天.汽车构造(下册)[M].北京:人民交通出版社. 2006: 249-230.

[4] 孙海洋.基于整车操纵稳定性的悬架K&C特性指标分析研究[D].长春:吉林大学, 2012.

[5] M.米克奇,陈萌三译,汽车动力学(第二版)C卷,北京:人民交通出版社,1997,第一版.

[6] 马建军,徐国兴,童永.一种双横臂悬架侧倾中心的计算和分析[J].合肥工业大学学报(自然科学版).1999(4):132-136.

Analysis of K&C of Torsion Beam Suspension Based on a Vehicle Model

Wu Liguang1, Jing Lixin1, Li Guang2, Li Xuepeng1, Zhang Yu1, Cao Jiaojiao2

( 1.China Automotive Technology and Research Center, Tianjin 300300; 2.School of mechanical engineering, Hebei University of Technology, Tianjin 300130 )

In this paper, through the flexible body of torsion beam established by HyperMesh is introduced into ADAMS/CAR software for simulation of suspension K&C characteristics.The influences of three factors, such as the opening angle of the beam, beam position and bush installation angle, on the K&C performance of the suspension are obtained.The analysis shows that the opening angle and position of the beam have a great influence on the K&C characteristics of the suspension, especially the change of toe angle and height of the roll center,andprovides a reference for the design of the torsion beam at early stages and a direction for the suspension K&C characteristics optimization in late period.

the opening angle;beam position;bush installation angle;toe angle;height of the roll center

A

1671-7988(2018)18-132-04

U463

A

1671-7988(2018)18-132-04

CLC NO.: U463

吴利广,工作单位:中国汽车技术研究中心、职称:工程师研究方向:汽车底盘性能开发。

10.16638/j.cnki.1671-7988.2018.18.045