汽车发动机活塞气环结构改良的技术研究

孙长勇,徐长钊,王学军

汽车发动机活塞气环结构改良的技术研究

孙长勇,徐长钊,王学军

(山东华宇工学院,山东 德州 253034)

通过活塞环-气缸的摩擦损失对汽车动力性、经济性和可靠性的影响因素分析,提出一种新型汽车活塞环表面结构,增加了活塞环与气缸的自润性,减少了干摩擦出现的几率。

活塞环;结构;摩擦损失

1 汽车发动机活塞气环结构改良的必要性

随着国家对汽车排放污染的日益严控,在未来,节能减排是汽车主要发展方向,而有效减小发动机的机械摩擦损失是降低整车燃油消耗率和尾气排放污染标准的方法之一。据统计,发动机机械摩擦损耗率占燃油燃烧产生总能量的7.5%左右。活塞环-气缸是发动机内部关键机件,也是发动机最主要的机械摩擦副之一,其机械摩擦损失占到发动机总能量损耗的50%左右,其摩擦性能的关键在于之间的机油油膜厚度。

随着汽车行业技术的飞跃式发展,发动机高速是发展的必要趋势,所以对活塞环的工作状态要求越来越苛刻。在发动机维修过程中,无论哪种型号的发动机,作为易损件的活塞环,其工作的好坏将影响发动机的运行性能,因此更换活塞环的时间将作为发动机第一次大修的期限。增加活塞环的耐磨损度,有效提高汽车的动力性、经济性和可靠性,决定了发动机性能的好坏。

2 汽车发动机活塞气环结构改良面对的问题

根据发动机相互运动部件之间的机械磨损机理,彼此之间的磨损是互相影响的,不会单独一种情况出现而是同时并存的。正常磨损、 研料磨损、熔着磨损与腐蚀磨损都属于发动机活塞环的机械磨损。在发动机运行过程中,燃烧室是一个高温高压、杂质、有酸性物质和水等复杂的环境,使活塞-气缸之间很难形成油膜,易于形成熔着磨损和研料磨损,且在活塞运行的上止点位置磨损是最大的,造成气缸出现缸肩,这就是活塞环的滑动磨损,即包括熔着磨损又包括研料磨损。在发动机活塞在上下往返运动中造成的惯性撞击从而引起的磨损;润滑油、燃油和进气中的杂质在活塞运动作为研料,形成的研料磨损;这都属于上下端面磨损,一般来说,撞击磨损比磨料研磨更大。所以滑动面磨损与上下端面磨损对于活塞环磨损的位置不同。

在汽车发动机运行过程中,为了使活塞-气缸形成较好的润滑状态,在其之间形成的油膜厚度必须符合技术要求和标准。第一道活塞气环的磨损是最大的,其运行受燃烧行程的影响,很难形成润滑油膜,处于临界润滑的状态,实现完全润滑比较困难。第二道约为第一道的一半左右,油环的磨损量最小。但是由于进气、燃油和机油中的杂质附着在气缸壁上,形成研磨磨损;活塞受热异常导致活塞环槽发生变化,使活塞环卡滞,造成拉缸形成熔着磨损;所以有时汽车发动机活塞油环磨损大于其他几道环。因此良好的润滑效果对发动机活塞在复杂的运行中起到重要的作用,也很大程度的减少活塞环的机械磨损。相互运动的机械部件之间的润滑是否符合技术要求,均匀的油膜厚度是关键,但在实际中这中现象是不存在的。

3 拟解决方案

针对汽车发动机活塞环复杂得工作环境和技术要求,相应减少各种机械磨损的影响,保证良好的润滑效果和较强的耐磨性,可以对活塞结构进行改良。这一难题的解决可以改变活塞环-气缸的润滑状态,对减少机械磨损起到决定性作用。

因此为了更好的改变活塞环-气缸的工作状态,可以改变气环表面结构,在其表面上加工网纹,使气环具有储存机油的功能,增加润滑,减少机械磨损。通过相关技术资料了解到存油量不同的网纹,使发动机机油消耗率不同且较大影响机械磨损。一般来说较浅的网纹,造成机械干摩擦是由于储油少不易于产生润滑油膜造成的,且形成熔着磨损。较深的网纹,虽然储油多,但在活塞反复运动的过程中,机油消耗率相对较大。

由于活塞环所处位置的特殊性,因此要求活塞环表面加工网纹槽的深度、数量、角度以及精度等都必须符合技术标准;而加工后的成品活塞环能够达到支承率高、耐磨损,载荷承受能力较大等特性;最重要的是加工成型的活塞环表面网纹储油量符合研究的目标,能使活塞在气缸往复运动的时候在气缸壁上形成和保持相应厚度的油膜。为了达到以上技术标准,查找了大量相关的技术资料,“平台珩磨网纹”加工技术比较适合[1],其技术参数:储油参数12-16μm;珩磨角40°-60°;加工区域占50 %-70 %。并且加工平台与珩磨网纹的槽是有一定间隔的,可以根据技术需求做相应的加工调整。

利用“平台珩磨网纹”技术,改变发动机活塞环的表面结构,形成均匀的网纹。在发动机运行实验中,通过以活塞-气缸为研究对象,利用激光诱导荧光测量法或是超声测量法测量气缸壁上润滑油膜的厚度[2]。针对不同油膜厚度,采用AVL-EXCITE系统软件,对活塞环-缸套建模,进行摩擦损失的仿真计算[3]。

活塞环-缸套润滑系统建模模型:

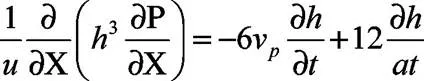

(1)基于平滑块流体动力学雷诺方程,必须对流体动力润滑过程中的各种复杂因素进行考虑分析,例如:润滑油膜的厚度、润滑油的黏稠度、相互运动机械部件之间的速度以及润滑油流动的压力等,可以通过雷诺方程来进行研究与分析其之间的联系。

式中:是流体的压力;是平均的速度;是油膜的厚度;润滑油的黏度。

在计算过程中,确定润滑油是不可压缩的物质,所以计算公式为:

式中:是活塞的瞬时速度。

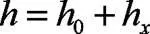

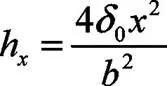

(2)油膜厚度

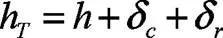

名义润滑油膜的厚度计算公式为:

式中:0是油膜的最小厚度;是活塞环轴向轮廓在方向上的变化量,所以计算公式为:

式中:0是桶面的高度;是活塞环的轴向宽度。

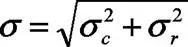

由于相互运动部件之间的表面平滑度不同而产生的影响,实际油膜厚度的计算公式为:

式中:是缸套表面随机的粗糙度高度;是活塞环表面随机的粗糙度高度;和对应标准差分别为和。

总粗糙度标准差的公计算式为:

(3)膜厚比

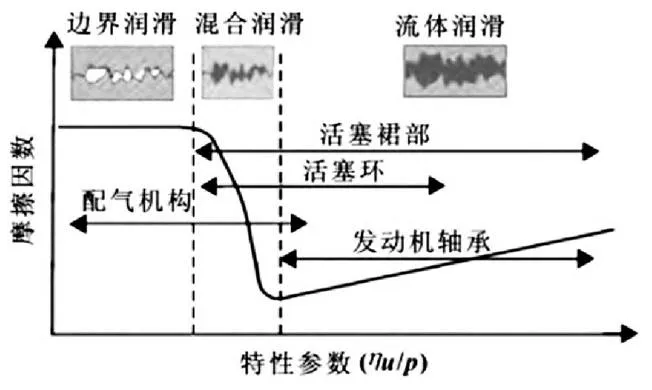

名义润滑油膜厚度/总粗糙度用来表达活塞环-气缸之间的润滑状态,所以计算公式为:

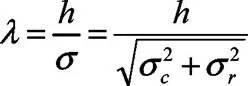

当<1为边界润滑时,接触表面与微凸峰接触,无法形成油膜,在润滑油膜和微凸峰的影响下,摩擦最大因数为1≤<3。而在润滑油分子间内耗的作用下,润滑油膜完全分离,摩擦因数此时最小,所以,≥3时是完全流体润滑,摩擦系数比边界摩擦减小。

在润滑油的黏度表示为,粘度是运动速度的单位载荷,所以用Streebeck曲线表示摩擦系数/特征参数的关系。发动机摩擦副的润滑状态(如图1所示),摩擦系数是常数且较高时为边界润滑条件; 摩擦系数随特征参数的增加而减小时为混合润滑条件;摩擦系数随特征参数的增加而增大时为流体润滑条件。据图分析,配气机构主要处于边界润滑和混合润滑的状态,活塞处主要于混合润滑和流体润滑的状态,而处于流体润滑状态多为发动机轴承。

图1 发动机摩擦副Stribeck曲线

(4)活塞环-缸套的摩擦力

微凸体的接触摩擦F与微凸体的流体摩擦F2相加用来表达活塞环-缸套的总摩擦力,所以计算公式为:

式中:0是剪贴应力的常数;A是实际的接触面积;是微凸体剪切的强度系数;W是微峰凸起的承载力。

根据Greenwood-Trip模型,流体摩擦F的计算公式为:

式中:润滑油的黏稠度、润滑油膜的压力以及相互运动机械部件之间的速度都与剪切因子1和2有关系;而润滑油膜的起始点1和终止点2是由雷诺方程边界条件解得。

则相互运动的机械部件之间产生的摩擦消耗功是:

根据不同油膜厚度的对比仿真实验计算出的数据,选择摩擦损失功耗比原标准值相对较低的活塞环的结构形式,以便达到项目研究的结果。

4 总结

活塞环磨损的影响因素还很多,本研究只是通过设计新的活塞环网纹表面结构,利用润滑模型仿真计算结果,比较选择能有效降低活塞环与气缸间摩擦损失的结构尺寸,从而降低发动机磨损,提高了燃油的经济性和动力性。

[1] 王乃明.柴油机气缸套平台网纹加工技术的探讨[J].内燃机与配件. 2014(4):17-18.

[2] 史敏.发动机活塞-气缸套间润滑油膜状态测量技术研究[J].公路与汽运2014(3):13-3.

[3] 汤春球.润滑油对发动机活塞环油膜厚度及整车油耗的影响[J].润滑与密封2017(10):108-6.

Study on the improvement of piston air ring structure of automobile engine

Sun Changyong, Xu Changzhao, Wang Xuejun

(Shandong Huayu University Of Technology, Shandong Dezhou 253034)

Based on the analysis of the factors affecting the dynamic, economic and reliability of piston ring and cylinder, a new type of automobile piston ring surface structure is proposed, which increases the self-running property of piston ring and cylinder and reduces the probability of dry friction.

piston ring; structure;friction loss

A

1671-7988(2018)18-204-03

U462.1

A

1671-7988(2018)18-204-03

CLC NO.: U462.1

孙长勇,工程师,专业教师,主要研究方向是理论与实践的教学、汽车改装技术研究等。

10.16638/j.cnki.1671-7988.2018.18.068