防雷舱结构在聚能装药水下爆炸作用下的毁伤研究*

王长利,马 坤,周 刚,初 哲,王可慧,陈春林,赵 南,李名锐,冯 娜

(西北核技术研究所,陕西 西安 710024)

为了提高现代舰船的抗爆抗冲击能力,保证舰船在受到水下兵器攻击条件下所产生的破损或毁伤程度被控制在允许的范围内,通常在舷侧设置防雷舱结构[1]。

针对防雷舱的抗爆机理、毁伤模式以及设计优化,已有了大量研究。朱锡等[2]、张振华等[3]、盖京波[4]、张婧[5]针对空舱+液舱+空舱的防雷舱结构,研究了抗冲击防护方法与抗爆机理,徐定海等[6]通过实验分析了膨胀舱及液舱对载荷的衰减作用。孔祥韶等[7]研究了破片在液舱中的运行规律以及液舱对破片的防护机理。伴随着聚能型装药的使用,聚能装药对舰船的威胁与日俱增[8]。聚能装药在水中爆炸会产生高速侵彻体、冲击波以及气泡载荷,多个载荷共同作用于结构,将对结构造成严重毁伤。

目前,在接触爆炸作用下舰船防雷舱结构的毁伤研究主要集中在爆破型装药上,防雷舱结构在聚能装药作用下的毁伤处在起步与探索阶段。获得防雷舱结构在聚能装药水下爆炸作用下的毁伤机理,对于指导水面舰艇的抗爆设计及生命力评估具有重要意义。本文中,通过实验以及数值模拟,开展不同防雷舱结构在聚能装药水下爆炸作用下的毁伤研究,探讨冲击波在多介质结构中的传播规律以及结构的毁伤机理,拟对防护结构的设计提供参考。

1 实验设计

1.1 防雷舱模型

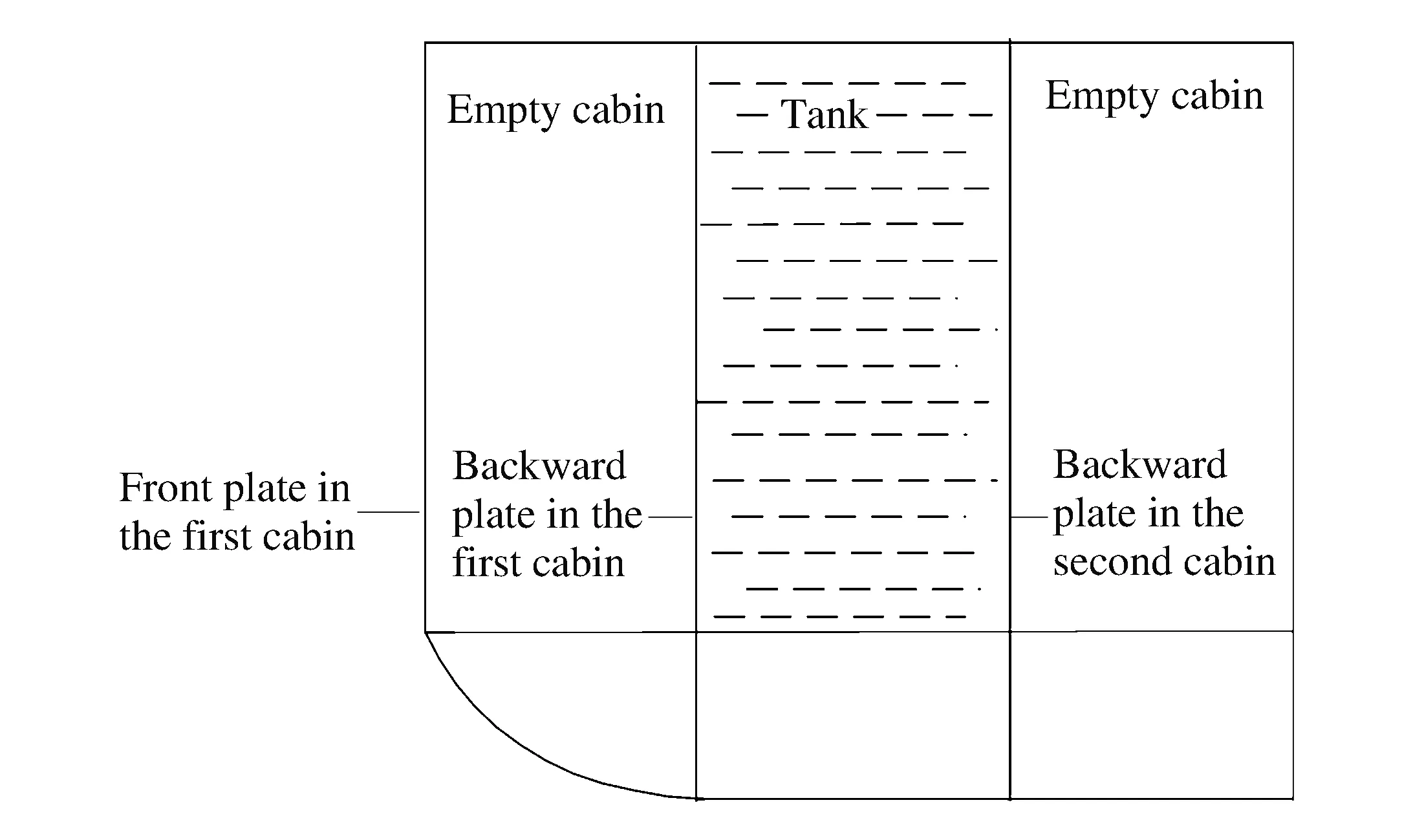

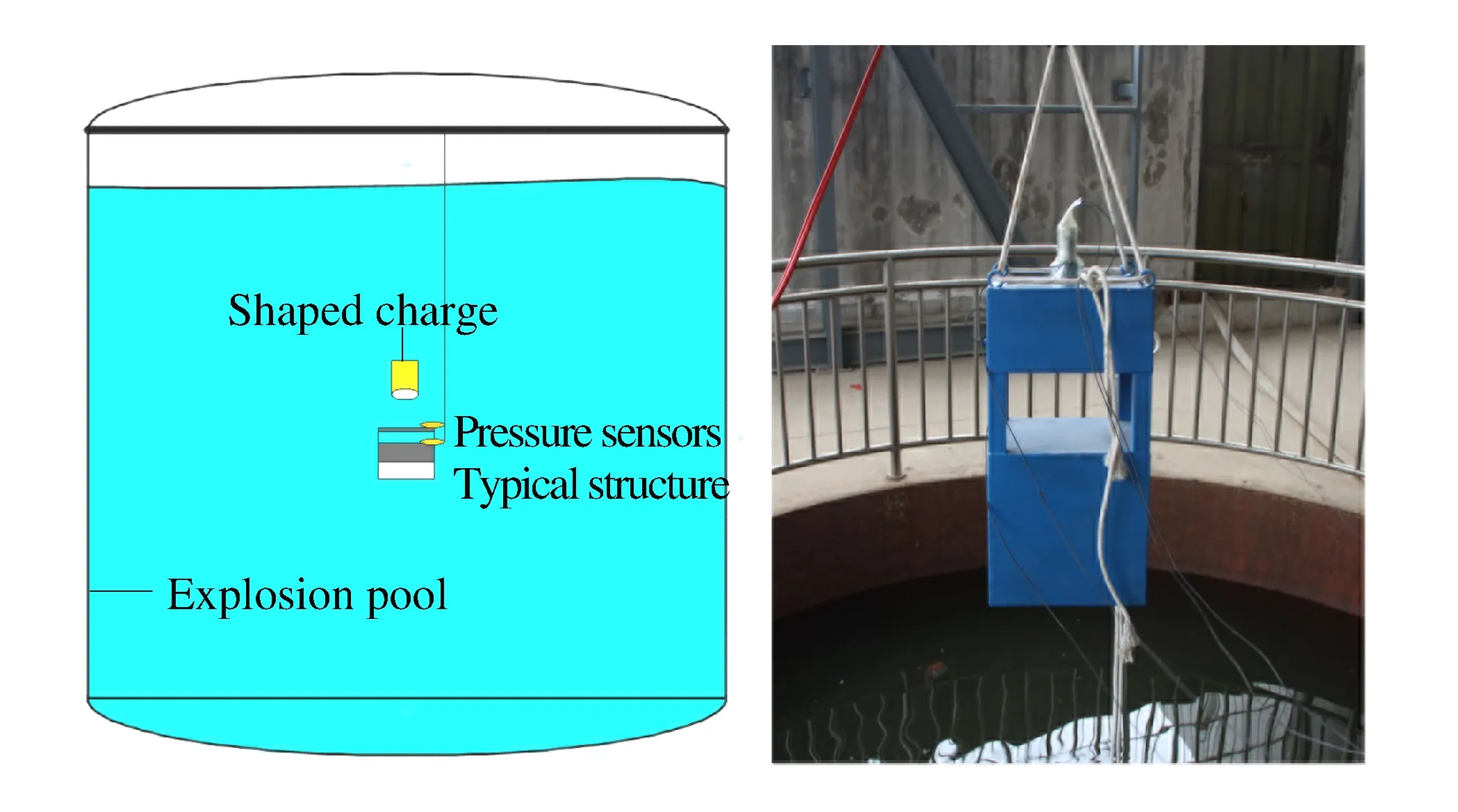

图1 典型防雷舱结构Fig.1 Typical structure of cabin near shipboard

图2 简化防雷舱结构Fig.2 Simplified structure of cabin near shipboard

图1为典型防雷舱结构,四层三舱的防护结构纵深尺寸通常为4~5 m。根据某舰船舷侧防护结构,防雷舱结构纵深尺寸为4.5 m,三舱室纵深尺寸相同,由外向内各层装甲钢板的厚度分别为24、13、32、16 mm[9]。

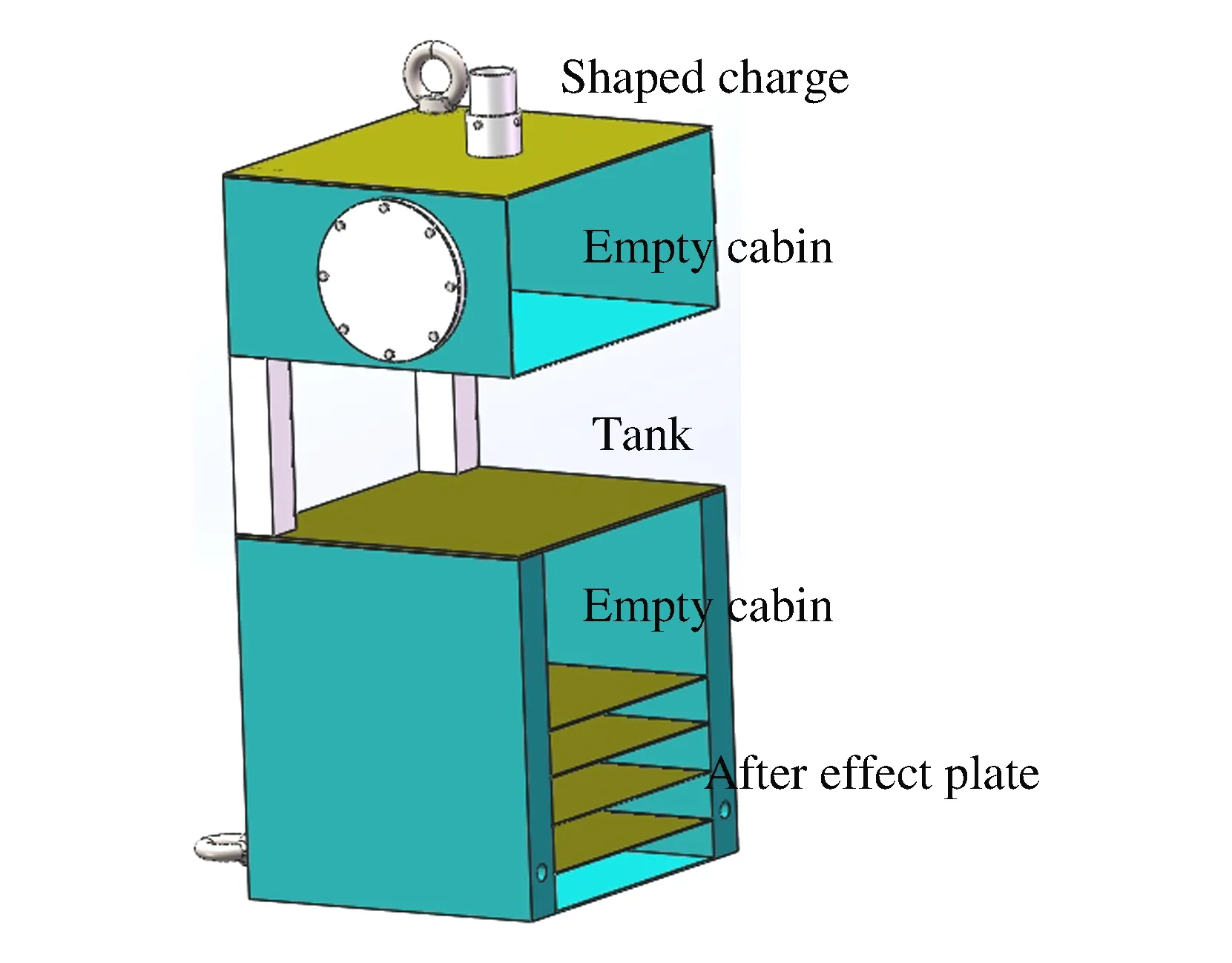

由于防雷舱整体结构并不规则,要建立准确的缩比模型非常困难,本文中对实验模型进行了一定的简化,如图2所示。钢板尺寸为500 mm×500 mm,材料为Q235钢。装药在薄壁安装筒中,距离模拟外壳40 mm。从距离装药由近及远,依次为空舱前板、空舱后板、液舱后板、防御纵壁以及多层后效靶板。在此基础上,设计了液舱加宽模型以及液舱后板加厚模型,结构中各部分厚度见表1。

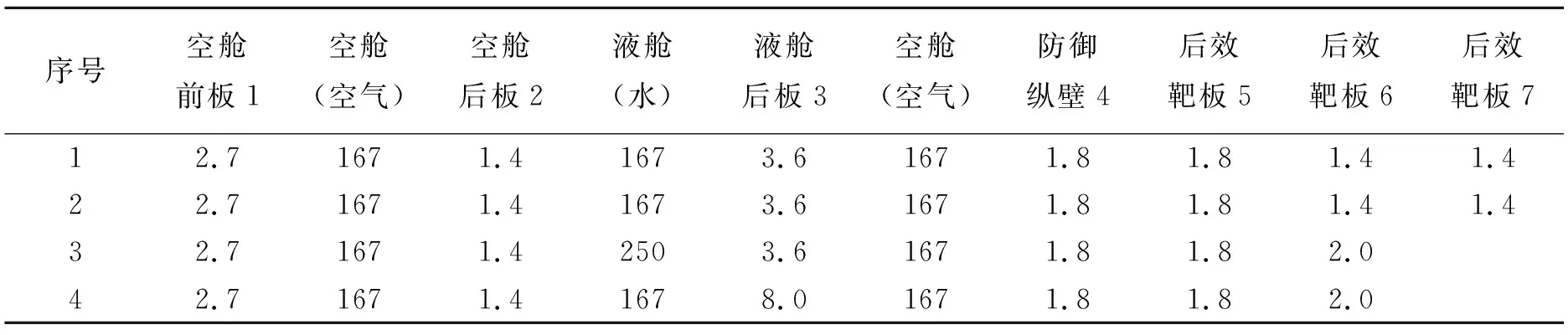

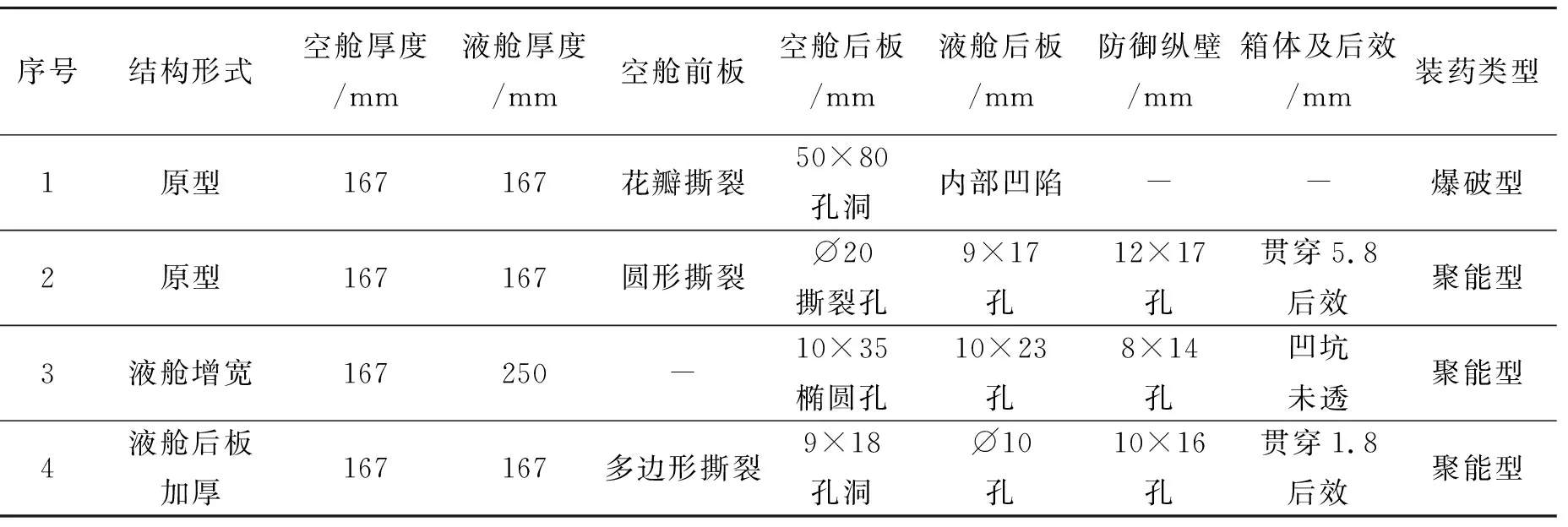

表1 防雷舱结构参数Table 1 Parameters of cabin near shipboard (Unit: mm)

1.2 实验系统

模拟防雷舱结构在装药水下爆炸作用下的毁伤实验平台,由雷管、起爆药柱(JH-14)、实验装药、模拟防雷舱结构及压力测量系统等组成。实验系统组成及测点布局如图3所示,在空舱前板及空舱后板表面上距离爆心轴线50 mm处的安装PVDF压力传感器,测量结构壁面反射压力。

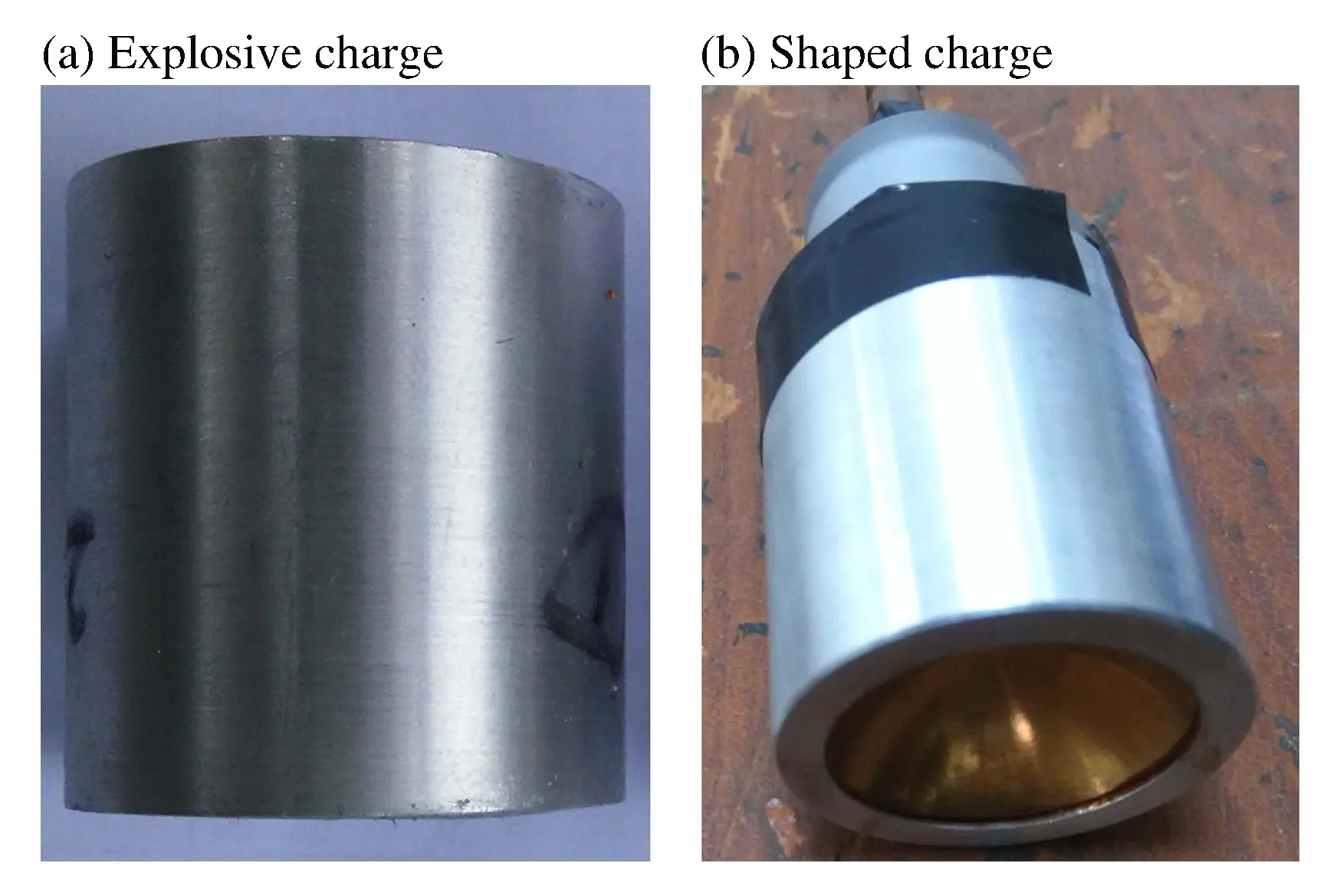

聚能装药直径为36 mm,装药壳体材料为LY-12,高度为42 mm,内部装药为B炸药(w(TNT)∶w(RDX)=40∶60),装药当量为94 g TNT,药型罩为紫铜,采用变壁厚设计。爆破型装药直径为36 mm,装药壳体材料为LY-12,高度为40 mm,装药当量为94 g TNT。装药由电雷管及起爆药柱起爆,实验用装药及安装结构如图4所示。

图3 实验系统Fig.3 Sketch of experimental setup

图4 实验用装药Fig.4 Explosives used in experiments

实验共4发:实验1采用爆破型装药,防护结构为某舰船原型缩比模型;实验2采用聚能型装药,防护结构与实验1相同,对比不同装药模式对结构的毁伤;实验3采用聚能型装药,防护结构为液舱加宽型;实验4采用聚能型装药,防护结构为液舱后板加厚型,考核结构变化的影响。结构参数见表1。

2 实验结果

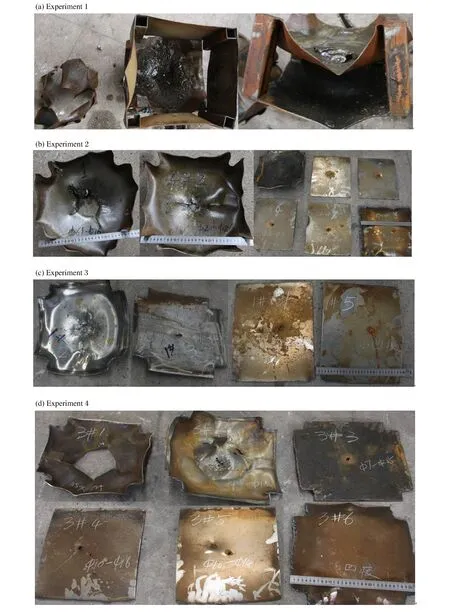

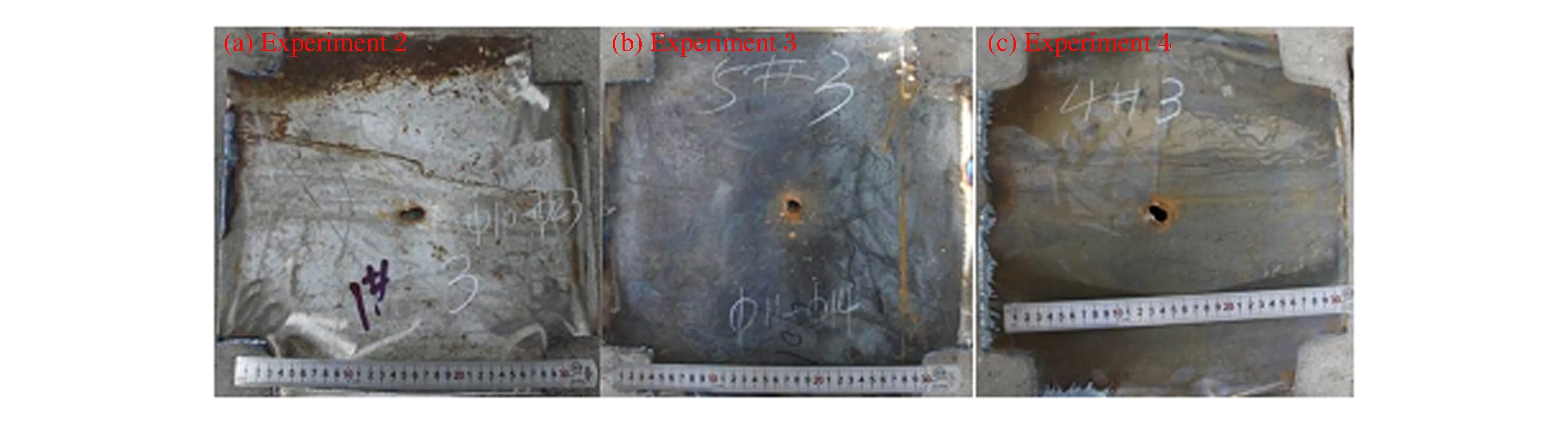

实验后,结构的破坏情况如图5所示。实验1中,空舱前板及后板发生撕裂,液舱后板发生大挠度塑性变形,未见穿孔。实验2、3、4中,空舱前板及后板破坏情况与实验1类似,液舱后板、防御纵壁以及后效靶板发生了不同程度的穿孔。具体破坏情况见表2。

图5 结构的破坏情况Fig.5 Damage of structure in experiments

序号结构形式空舱厚度/mm液舱厚度/mm空舱前板空舱后板/mm液舱后板/mm防御纵壁/mm箱体及后效/mm装药类型1原型167167花瓣撕裂50×80孔洞内部凹陷--爆破型2原型167167圆形撕裂⌀20撕裂孔9×17孔12×17孔贯穿5.8后效聚能型3液舱增宽167250-10×35椭圆孔10×23孔8×14孔凹坑未透聚能型4液舱后板加厚167167多边形撕裂9×18孔洞⌀10孔10×16孔贯穿1.8后效聚能型

3 结果分析

3.1 爆破型装药对结构的毁伤

从实验1的结果(见图5(a))看,在爆破型装药水下爆炸作用下,空舱前板产生了严重的撕裂,空舱后板/液舱前板发生多处穿孔,中心孔径较大,周围布有小孔及冲击痕迹。液舱后板产生塑性变形,并未造成穿孔或撕裂,防雷舱结构的后部除少量变形外,基本完好。

空舱前板为2.7 mm厚Q235钢板,可以视为薄板,爆炸源端面距离空舱前板40 mm,可以作为接触爆炸考虑。图6为爆破型装药爆炸作用下防雷舱的破坏过程,可以看出,空舱前板受高强度爆炸冲击波及高速运动的高温高压爆炸产物的作用,产生大孔径开孔,透过空舱前板的冲击波及破片对空舱后板产生冲击,使空舱后板中间形成圆孔,圆孔周围的花瓣为爆炸气体运动的结果。透过空舱后板的破片及冲击波进入液舱后,在水的作用下,破片速度发生了衰减,能量基本耗尽,无法对液舱造成穿孔,随着压力的传播,衰减后的冲击波继续与液舱后板发生作用,产生一定的塑性变形。由此可见,针对防雷舱结构,一定爆炸当量的爆破型装药会对防雷舱的空舱造成破坏,而防雷舱后部结构将保持完好。

3.2 聚能型装药对结构的毁伤

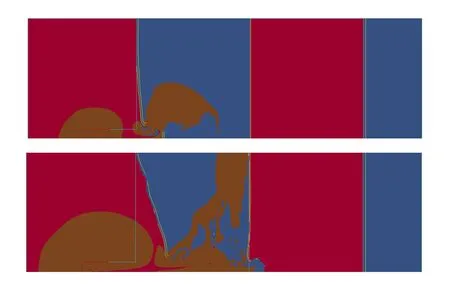

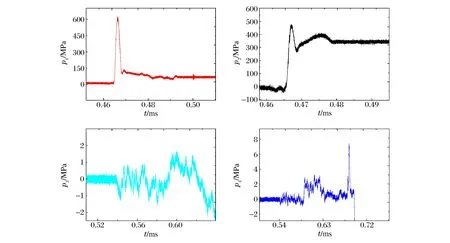

图7为聚能装药对结构的毁伤过程(实验2)的数值模拟结果,从图中可以看出:膨胀空舱外板受到爆炸冲击作用产生较大的向内破孔,聚能战斗部形成的侵彻体在膨胀空舱中运动,侵彻体因运动方向各部分存在速度梯度而不断拉长,整体结构变得细长;侵彻体进入液舱后,由于水介质的空化作用,侵彻体穿越水介质后继续作用于液舱后板,穿透液舱后,侵彻体速度为1 km/s左右,在穿透液舱后板后侵彻体又穿透了4层后效靶板才停止运动。该模拟结果同实验结果一致。

图6 冲击波对防雷舱的破坏过程(实验1)的数值模拟Fig.6 Simulation results on shock wave induced damage process of cabin near shipboard (experiment 1)

图7 聚能战斗部毁伤防雷舱结构过程(实验2)的数值模拟Fig.7 Simulation results on shock wave induced damage process of cabin near shipboard (experiment 2)

在实验2、3、4中,聚能装药对不同结构防雷舱和后效靶都产生了穿孔,孔径为聚能装药直径的1/3~1/2,模拟结构受压力作用而产生塑性变形,向内侧凹陷。对于实验2,侵彻体穿透防雷舱后,穿透3块总计厚度为5.8 mm钢板。

(1)空舱外板的毁伤模式

在聚能型装药作用下,空舱外板的毁伤与爆破型装药相似,发生了圆形或花瓣型的撕裂,模拟外壳不仅受到了聚能侵彻体的破坏,而且还受到炸药爆轰产物及水下爆炸冲击波的作用,其穿孔破坏形式可以归类为瓣裂穿孔。

(2)空舱后板的破坏模式

如图8所示,空舱后板上均呈现了直径10~20 mm中心孔洞,周边布满小穿孔,有金属沉积在穿孔表面,孔洞前后均有明显的材料熔化、飞溅的痕迹,显示了高速撞击下材料的类流体性质。空舱后板的破坏为聚能侵彻体、空舱前板形成的飞片以及爆轰产物共同作用的结果。中心穿孔主要为侵彻体造成,侵蚀过程中,侵彻体将靶板材料挤向旁边,造成穿孔孔径大于侵彻体直径。

图8 空舱后板的破坏模式Fig.8 Failure mode of backward plate in the first cabin

(3)液舱后板的破坏模式

如图9所示,液舱后板中心有椭圆形穿孔,并有较大中心位移。分析认为穿孔是由侵彻体造成的。聚能侵彻体通过液舱后,质量及速度发生了一定的衰减,但由于液舱宽度有限,它穿过液舱后,侵彻体仍可对液舱后板造成穿孔。而靶板产生的破片及其他爆轰产物经过液舱,速度被衰减,已无法对液舱后板造成破坏。由于侵彻体穿过液舱及液舱后板后,仍有剩余动能,因此会对防御纵壁以及后效靶板造成穿孔。由此可见,聚能型装药可以对防雷舱产生穿孔破坏。

图9 液舱后板的破坏模式Fig.9 Failure mode of backward plate in the second cabin

通过聚能型装药与爆破型装药的对结构的毁伤结果进行对比,可以看出,仅仅依靠装药水中爆炸冲击波作用,相同当量的爆破型装药并不能对防雷舱结构产生严重破坏,结构毁伤仅至液舱前板,而聚能型装药产生的侵彻体可以贯穿膨胀空舱、液舱及吸收舱,对整个结构产生较为严重的穿孔破坏,并造成液舱后板的结构中心永久位移。

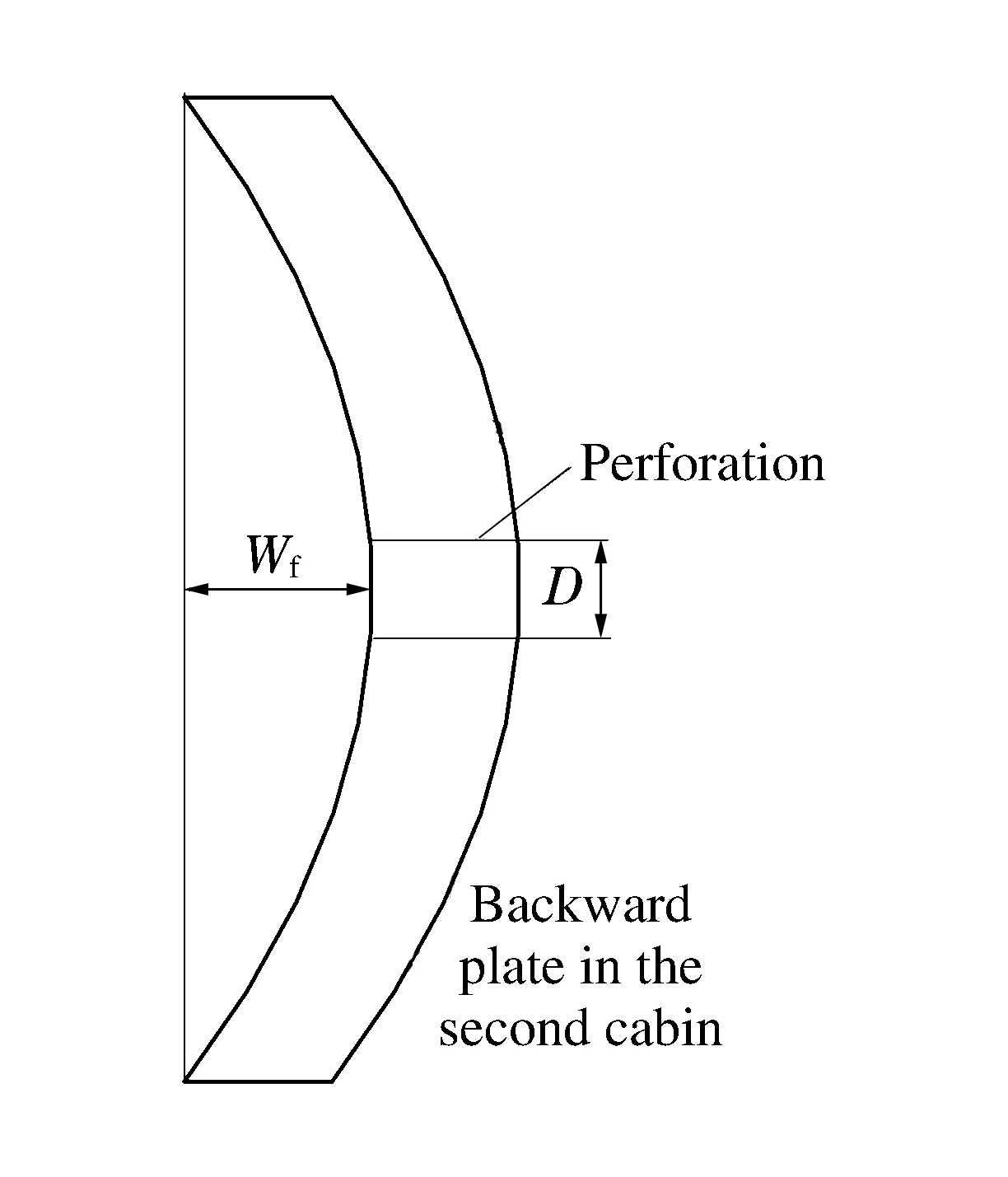

图10 液舱后板的破坏简化模型Fig.10 Simplified model of backward plate in the second cabin

可以用图10描述爆炸后的液舱后板的最终毁伤。其中,Wf为结构中心永久位移,D为板贯穿孔径。对于结构产生的大变形,其形成的原因包含两个方面。一方面是激波的作用,在聚能装药爆炸后,水下爆炸冲击波与高速侵彻体头部激波将共同作用于模拟耐压壳;另一方面是热软化效应,侵彻体到达靶板时,其温度很高(500~800 ℃),导致靶板周围的材料发生软化,致使靶板在冲击作用下更易变形。

靶板在聚能侵彻体作用下的穿孔问题,其物理实质为惯性和材料的塑性强度之间的相互动态作用,此时板的破裂(或大挠度变形,大变形到一定程度可发展为破裂)为二维拉伸问题。大变形的产生与靶板材料的塑性强度有关,基于双向拉伸过程面积微元在运动过程中质量守恒,郑哲敏[10]提出了与应变率有关的量:

(1)

由此,得到的靶板断裂的某个物理量xt的表达式为:

(2)

式中:ψ为靶板材料的断面收缩率,这里用来表征板材的变形能力,即延性(或韧性)特性。

由此,确定侵彻体侵彻靶板过程产生的板的中心位移的表达式为:

(3)

基于前面的分析,侵彻体对靶板穿透并产生较大的中心位移应至少包含两种机制:激波作用和侵彻体造成靶板的热软化作用。

①激波的贡献

若增加靶板中波动效应的传播的影响,在上述公式的基础上,可增加量纲一参量vj/cS和d/Ls0,以反映侵彻体作用时间和穿孔扰动的传播过程。因此,板的中心位移可表示为:

(4)

②热软化的贡献

靶板的温度升高包含两种作用,即侵彻体穿孔产生的靶板温度升高,以及侵彻体与靶板的热交换。然后,这种温升在靶板内部由近及远进行热传导。钢是热敏感材料,温度升高使得其弹性模量和屈服强度发生较大的变化。

在上述公式的基础上,可增加量纲一参量(ρjvjd2Ls0)/(κT0)(其中,κ为钢的导热系数,常温下约为80 WJ/(m·K)。此时,只考虑热软化效应,板的中心位移可表示为:

(5)

综合上述分析,同时考虑两种效应时的靶板中心位移表达式为:

(6)

具体参数可根据实验结果和具体的物理过程获得。

3.3 冲击波在多层介质之间的传播

为测量不同表面的压力,将PVDF压力传感器布置在空舱前板和空舱后板上,传感器敏感面距离装药轴线中心50 mm,如图11所示。

图11 PVDF传感器布置图Fig.11 Layout of PVDF sensors

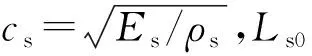

典型压力波形如图12所示,其中p1、p2为空舱前板的壁面反射压力,p3、p4为空舱后板的壁面反射压力。

从结果上看,空舱前板的平均压力峰值为600 MPa。空舱后板上平均压力峰值为3 MPa,且有较长的压力平台持续。从压力测量结果上看,空舱对冲击波起到了较好的衰减作用,冲击波在空气介质中衰减较快,到达空舱后板时已经很小,不能对空舱后板以及后面的液舱产生较大影响。

图12 典型压力波形Fig.12 Typical pressure waveform

装药在自由场中爆炸,形成的冲击波由于球形传播以及波后爆轰产物压力的扰动的影响,冲击波强度在传播过程中不断衰减。当冲击波传播至不同介质面时,将发生透、反射。一方面,冲击波由波阻抗高介质传播至波阻抗低介质将透射低幅值冲击波反射拉伸波,由波阻抗低介质传播至波阻抗高介质将透射高幅值冲击波,反射冲击波;另一方面,冲击波在钢、水这类介质中传播相比空气介质中传播衰减程度相差较大,冲击波在空气介质中传播衰减较快。因此,爆破型装药与防雷舱结构作用时,冲击波的能量部分消耗于防雷舱最外层防护钢板(空舱前板)上,随后冲击波强度在空舱的空气层中大量衰减。

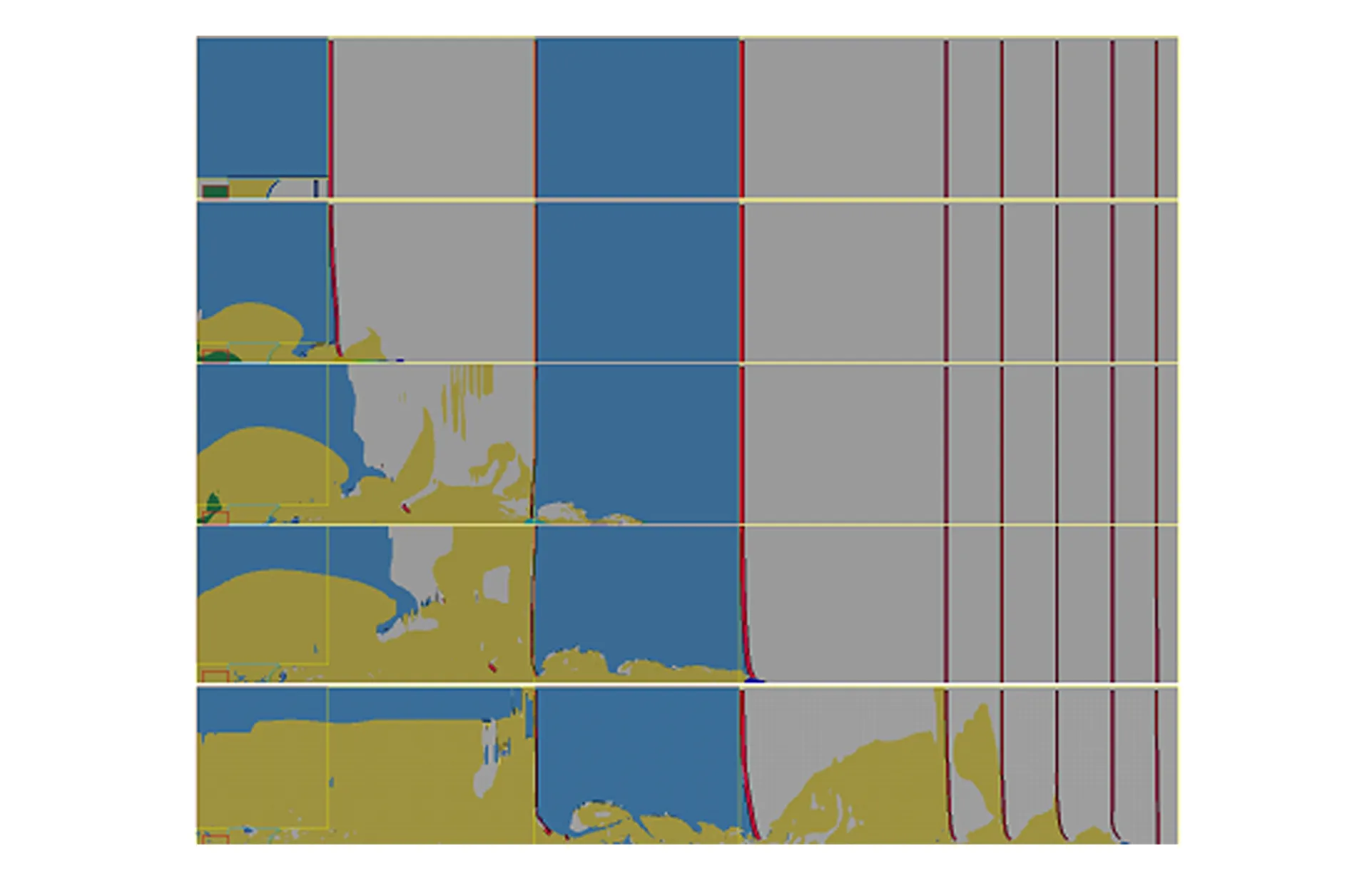

图13为防雷舱空气介质中冲击波的传播情况。在图13(a)中,装药爆炸形成冲击波直接作用于最外层钢板上,水中冲击波峰值压力约为600 MPa,高幅值冲击波及水流冲击作用导致了该层钢板向内破孔;在图13(b)中,冲击波随后透过破坏的钢板向内传播,由于内部的空气具有较强的衰减作用,空舱内冲击波峰值衰减至约4 MPa;在图13(c)中,空舱中冲击波再次通过空气-钢板-水介质透射后,此时水中冲击波强度约为7 MPa,在空舱的缓冲作用下,液舱中的冲击波毁伤能力已经大大降低;在图13(d)中,液舱中冲击波作用于液舱后板反射后,作用区压力约为10 MPa;在图13(e)中,空舱前板碎片撞击空舱后板(液舱前板)时,此时水中冲击波峰值约为30 MPa。由于水介质的作用,防雷舱前板碎片将在液舱中速度衰减至零。从整个作用过程看,装药爆炸形成的冲击波将对液舱后板造成破坏作用有限。

图13 冲击波在结构中传播的应力云图(聚能型装药)Fig.13 Stress nephogram of shock wave propagation in structure (shaped charge)

3.4 结构变化的影响

针对典型防雷舱结构,设计了液舱加宽型(实验3)以及液舱后板加厚模型(实验4),由实验结果(见表2),不论哪种模型,均对聚能装药的侵彻深度造成影响。在其他结构不变的情况下,将液舱厚度从167 mm加宽至250 mm后,侵彻体穿透防御纵壁后,不能对后效靶造成穿孔。将液舱后板由3.6 mm加厚至8 mm后,穿透后效由5.8 mm降为1.8mm。

侵彻体对液舱后板及后效靶板的破坏取决与透过水介质后的速度、质量及形状等因素。通常将1~3 km/s撞击速度范围的侵彻称为高速侵彻,聚能侵彻体侵彻靶板一般为高速侵彻。

一般情况下,在低速侵彻时,弹靶材料强度是影响侵彻作用的主要因素。随着冲击速度的提高,弹体和靶的变形将加剧,当侵彻接触界面上的压力大于弹体材料或靶板材料的破坏强度,将出现破碎穿孔侵彻模式,材料强度和密度均对侵彻作用产生影响。进一步提高侵彻速度,弹靶材料强度对侵彻的影响将变得很小,材料密度成为影响侵彻作用的主要因素,靶板的变形呈现显著的流体行为特性。本文中,侵彻体速度范围为1~3 km/s,属于高速侵彻范畴。

长杆侵彻体的侵彻模型有时也用于聚能侵彻的研究,对于半无限靶板的侵彻,Herrmann等[11]通过考虑第1阶段和第2阶段的侵彻效应,发展了一种侵彻模型。对于半无限金属靶板,该模型的量纲一侵彻深度可以表示为:

(7)

式中:P为侵彻深度,D为杆弹直径,L为杆弹长度,ρp为杆弹密度,v为弹体速度,Bmax为布氏硬度。

在167 mm液舱宽度实验中,聚能侵彻体穿越水介质后,速度为1~1.1 km/s,仍有较强的侵彻能力,因此,穿过防御纵壁后,仍能穿透5.8mm后效钢板。而将液舱加宽至250 mm后,聚能侵彻体穿越水介质后,侵彻体头部速度降至0.7 km/s,质量也大为衰减,因此,仅能穿透防御纵壁,不能对后效靶板造成毁伤。当液舱宽度不变,液舱后板厚度增加至8 mm,侵彻体穿过液舱后板后对后效靶板的毁伤能力也大大降低了。可见,增加液舱宽度或增加液舱后板的厚度,均能有效地增加防雷舱的抗爆效果。

3.5 防雷舱在聚能装药水下爆炸作用下的毁伤机理

防雷舱在聚能装药水下爆炸作用下,空舱外板受聚能侵彻体、高强度爆炸冲击波及高速运动的高温、高压爆炸产物的共同作用出现破坏。空舱外板破坏后,侵彻体及爆轰产物将继续对内层板架结构产生作用。

空舱后板/液舱前板的破坏主要有3个方面的原因:一是聚能侵彻体及空舱外板接触爆炸产生的飞片的穿透作用;二是冲击波、爆轰产物的冲击作用;三是舷侧外部的水流向舱内涌入对空舱后板/液舱前板产生的冲击作用。来自聚能侵彻体及空舱外板破裂时产生的飞片足以将空舱后板击穿,使它产生破口,之后空舱后板在爆轰产物和水流的作用下破口进一步加剧,并发生花瓣开裂。

空舱外板、空舱后板/液舱前板发生破坏之后,爆炸将继续对防雷舱内部各层产生作用,由于液舱中水的阻滞作用,将使前两层产生的飞片速度大为降低,甚至降低为零,不能对液舱后板产生冲击。但由于聚能侵彻体在透过空舱后板后仍有较高的动能,并且由于水中的空化效应,它将穿越水层,并继续对液舱后板产生作用,造成液舱后板穿孔破坏。对爆炸冲击波而言,液舱使爆炸的集中载荷变为分布载荷,作用在液舱后板上,透过液舱后,冲击波压力降低,基本无法对液舱产生严重破坏,仅仅产生较大的中心位移,液舱后板中心穿孔加塑性变形的破坏模式是冲击波和侵彻体共同作用的结果。

最后,穿过液舱后板的聚能侵彻体到达防御纵壁,将对它继续产生侵彻作用,如果剩余能量足够,将继续产生穿孔破坏,聚能装药爆炸产生的其他能量(飞片、冲击波等)经过过滤空舱的衰减到达防御纵壁(在本研究条件下),基本无法对防御纵壁产生影响。

对于同当量的装药而言,防雷舱结构在爆破型装药作用下,空舱大大消减了冲击波的传播,而液舱阻隔了破片的侵彻,对爆破型装药有较好的防护效果。防雷舱在聚能型装药作用下,聚能侵彻体透过空舱、液舱以及过滤空舱后仍有剩余动能,对防御纵壁以及一定厚度的后效靶板产生了破坏,防御纵壁及过滤空舱后板的穿孔为聚能装药直径的1/3~1/2。

4 结 论

通过实验及数值计算,研究了冲击波在多介质结构中的传播规律以及防雷舱结构在聚能装药水下爆炸作用下的毁伤机理,得到了结构的毁伤效应。具体获得了以下结论。

(1)一定爆炸当量的爆破型装药会对防雷舱的空舱造成破坏,防雷舱后部结构将保持完好,结构的毁伤因素主要为冲击波及受其驱动下的破片。冲击波在钢板、空气、水组成的多层介质之间产生了严重的衰减,不能够对防雷舱后部的结构造成毁伤。

(2)聚能装药作用下,结构的破坏为聚能侵彻体、空舱前板形成的飞片以及爆轰产物共同作用的结果。液舱后板、防御纵壁及后效靶板为侵彻体造成的穿孔破坏,孔径约为装药直径的1/3~1/2。

(3)液舱后板的破坏模式为穿孔加中心位移,激波作用和热软化效应是形成该模式的主要原因。

(4)对于同当量的装药而言,防雷舱结构对爆破型装药有较好的防护效果,在聚能型装药作用下,聚能侵彻体穿过空舱、液舱以及过滤空舱后仍有剩余动能,对防御纵壁以及一定厚度的后效靶板产生了破坏。液舱加宽以及液舱后板加厚可以增强防雷舱的抗爆能力。