TPT光伏背板表面热压处理研究

广东生益科技股份有限公司 国家电子电路基材工程技术研究中心 ■ 杨小进 罗鑫 刘东亮

0 引言

NASA的JPL实验室在1975~1985期间开展的5轮组件户外老化和实验室测试[1]确定了标准的晶体硅光伏组件封装结构——玻璃/EVA/Tedlar背板;也奠定了经典的背板结构,即Tedlar/PET/Tedlar,称为TPT背板,其中T特指Tedlar,为杜邦已商品化多年的聚氟乙烯(PVF)膜,具体型号为PV2001。由于Tedlar-PVF中氟原子电负性较大,范德华半径小,碳氟键键能高达485 kJ/mol,再加上分子链排列紧密、刚硬,使其具有十分优异的耐热性,耐候性,耐高、低温性和耐化学药品性;再搭配PET膜,制得的TPT背板具有优异的机械性能、绝缘性能、阻隔性能和耐候性能,非常适合光伏组件的封装,可适应国内的各种气候条件[2]。TPT背板户外实绩验证已超过30年,堪称行业标杆。

然而,由于Tedlar-PVF膜在制造时添加了约35%质量份的填料/添加剂[3],且使用的是“挤出-纵拉-横拉”的生产工艺,使得薄膜本身处于一种粗松的结构状态,内聚力较低。当进行TPT/EVA的剥离强度测试时,结果显示仅有12 N/cm左右,且EVA胶膜上残留一层白色的粉末。尽管在过去30年这一现象一直存在,但由于实际使用时背板并不存在类似于剥离测试过程中的应力,故此现象并不影响使用。但随着背板相关标准的出台,行业内对于TPT/EVA的剥离强度有了40 N/cm以上的要求。因此,必须对TPT背板的电池侧,即Tedlar-PVF膜进行表面处理。但目前已知的各种表面处理方式,例如电晕[4]、化学处理[5]、火焰处理[6]等均难以改变Tedlar-PVF膜表面的粗松结构,更难以实现工业化的连续生产。为此,杜邦公司提出了一种表面热压处理[7]技术来解决该问题。本文对这一表面热压处理技术进行了相应的研究。

1 试验部分

1.1 试验仪器

试验使用的仪器包括:自制连续式热压表面处理机(包括放卷单元、热压单元、冷却单元和收卷单元,其中热压单元可同时提供高温和压力);博硕光电BSL1122OC型组件层压机;GOTECH公司AI7000-S型万能材料试验机;广州标格达BGD 516/1型光泽度测试仪;日本KONICA MINOLTACM3600A分光测色仪;ATLAS UVTEST老化试验箱;美国MOCON-Permatran 3/61型红外法水蒸气透过率测试仪;美国HIPOTRONICS-7100-5D149-PB型击穿电压测试仪。

1.2 测试表征

1)按照GB-T 31034-2014《晶体硅太阳电池组件用绝缘背板》测试背板层间剥离强度,背板与EVA胶膜的剥离强度、拉伸强度、断裂延伸率和击穿电压。

2)按照GB/T 9754-2007《色漆和清漆 不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定》测试背板的表面光泽度。

3)按照GB/T 3979-2008《物体色的测量方法》测试背板的黄变指数。

1.3 试验材料

TPT光伏背板(广东生益科技股份有限公司生产,型号为SS101,结构为Tedlar-PVF/PET/Tedlar-PVF,未进行表面处理);EVA胶膜(斯威克SV-15297);光伏玻璃(南玻3.2 mm厚镀膜玻璃)。

1.4 试验过程

使用自产TPT光伏背板,利用自制连续式热压表面处理机,使用不同的温度、压力和车速进行处理,将不同条件下处理后的样品与EVA、玻璃制成层压件(TPT背板/EVA/玻璃,处理面朝向EVA胶膜),测试各TPT背板与EVA胶膜的剥离强度(样条宽度1 cm)。另外,试验还测试了处理面的层间剥离强度、表面光泽度、热收缩率、水蒸气透过率、拉伸强度、断裂延伸率和紫外老化后的黄变指数等。

2 结果与讨论

2.1 处理效果分类

在试验及测试过程中,遇到了以下几种不同的表现形式,经分析,根据处理效果不同将其分为以下4类。

2.1.1 未处理或处理无效

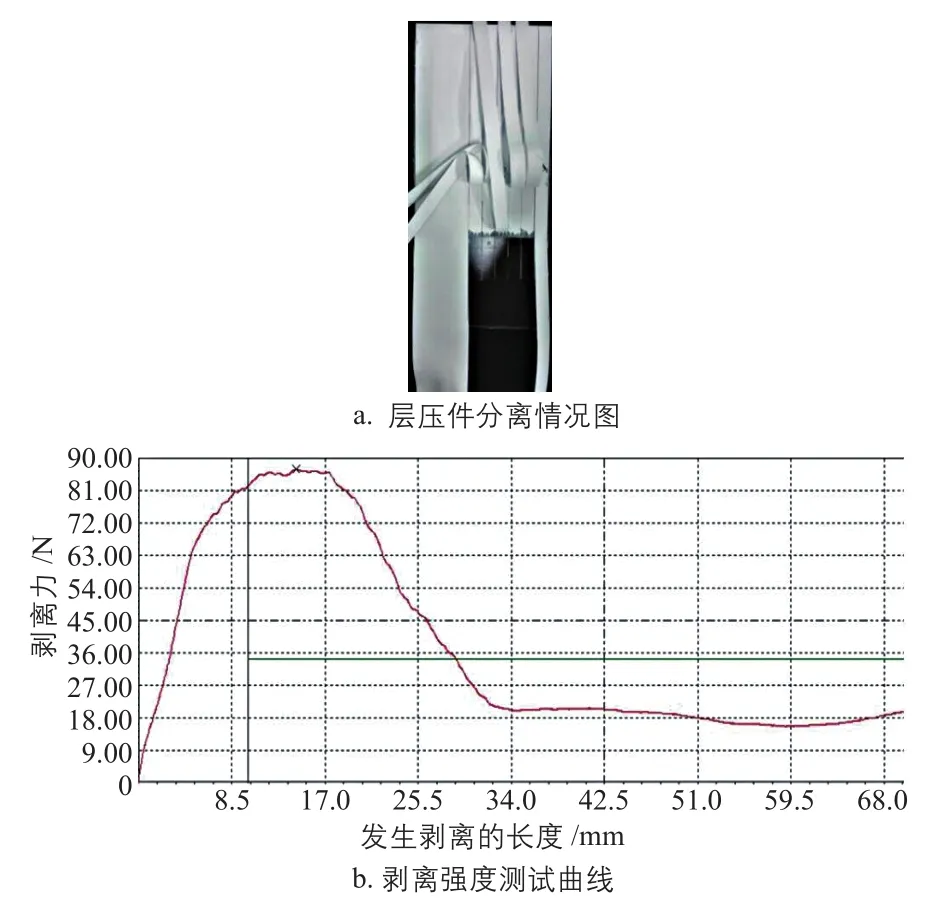

处理后,层压件的分离界面发生在TPT背板与EVA胶膜之间,且EVA胶膜上有成片的白色粉末残留;剥离强度测试曲线基本保持水平,测试结果为12 N/cm,如图1所示。

图1 处理无效或未处理时层压件分离情况和剥离强度测试曲线

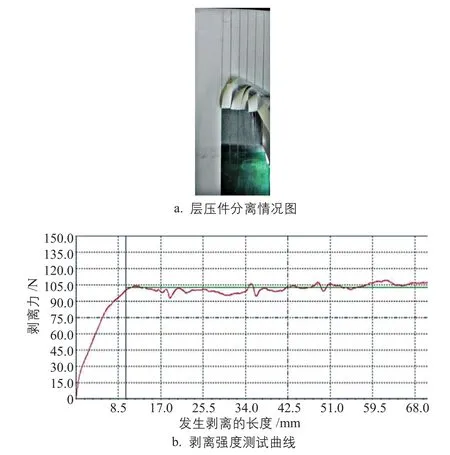

2.1.2 处理不完全

处理后,TPT背板与EVA胶膜之间剥离强度有所提高,但仅是在测试起剥的一瞬间,随后Tedlar-PVF膜立即被拉裂,从PET上脱落且整片残留在EVA上,如图2a所示,白色为断裂残留的Tedlar-PVF膜。同时,测试曲线的读数升至较高后迅速下降,曲线有最大值,如图2b所示。

产生这一现象是由于Tedlar-PVF膜厚约38~43 μm,在处理过程中,仅Tedlar-PVF膜表层几μm的厚度由粗松变得紧实,因此,起剥时EVA剥离强度较高;但表层以下仍然是粗松的结构,内聚强度较低,所以起剥后Tedlar-PVF膜发生分层断裂,残留在EVA上,表现为背板分层。

图2 处理不完全时层压件分离情况和剥离强度测试曲线

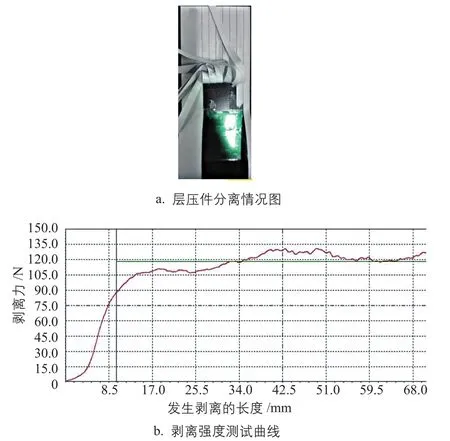

2.1.3 处理完全

层压件测试时,分离界面发生在EVA与背板之间,EVA胶膜上几乎没有白色粉末残留;测试曲线基本保持平稳,数值也较高,所有样条的结果均匀,剥离强度几乎都在105 N/cm左右,如图3所示。

图3 处理完全时层压件的分离和剥离强度测试曲线

2.1.4 处理过度

在某些条件下,会出现处理过度的情况。具体表现为:层压件测试时,分离界面起初发生在TPT背板与EVA胶膜之间,然后迅速变为EVA胶膜与玻璃之间,测试曲线也从105 N/cm上升至120 N/cm,如图4所示。这是由于处理过度,使背板与EVA的粘接力高于EVA与玻璃间的粘接力所致。这种处理效果虽然可以接受,但是会消耗更多能量,也会降低处理效率。

图4 处理过度时层压件的分离情况和剥离强度测试曲线

2.2 温度对处理效果的影响

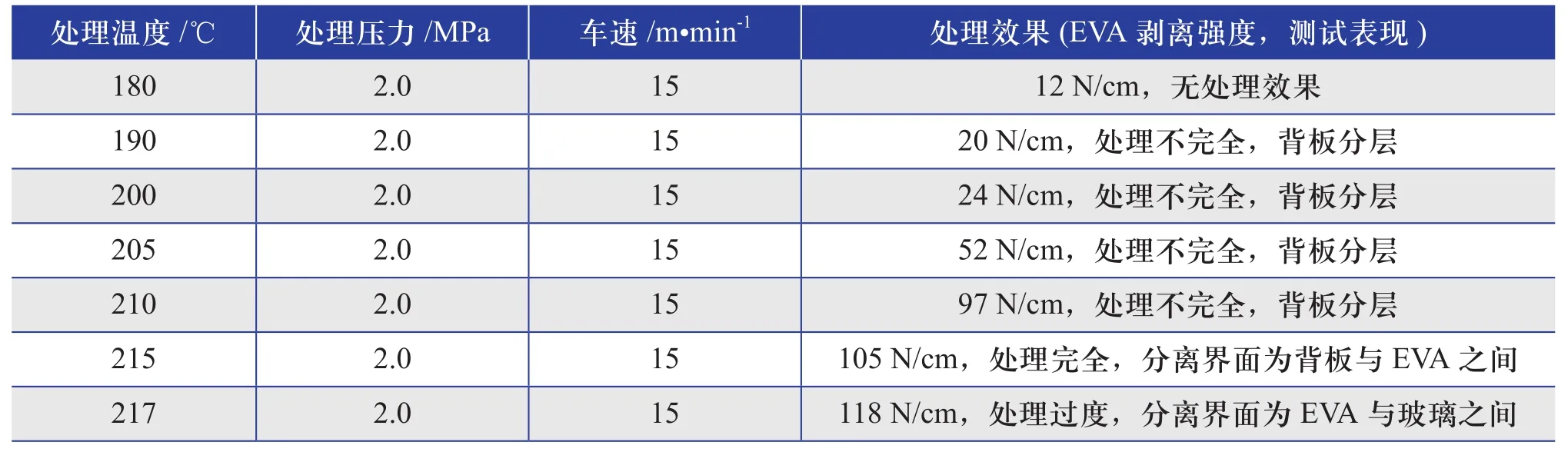

由于PVF树脂的熔融温度约为130~210℃,分解温度为220 ℃[8];且当温度由150 ℃提高到210 ℃时,其热稳定时间由380 s减少至63 s[9],热分解速度明显加快。因此,本试验考察了不同温度对于处理效果的影响,具体如表1所示。

在处理压力和车速分别固定为2.0 MPa、15 m/min的情况下,由表1结果可知:热处理辊温度为180 ℃时,无处理效果,与未处理时的12 N/cm基本一致。温度提高至190 ℃,背板/EVA玻璃强度有微小的提高,但是处理效果不完全,背板分层。随着温度提高至200 ℃、205 ℃和210 ℃,背板/EVA剥离强度测试曲线的最大值逐渐提高至24 N/cm、52 N/cm和97 N/cm,但处理效果仍不完全,背板表现为分层。这是因为Tedlar-PVF膜较厚,当温度较低时,仅有表层的几μm的Tedlar-PVF发生了熔化,在压力下变得紧实。当温度继续升高至215 ℃时,Tedlar-PVF全部发生熔化,压力作用下可以处理完全,剥离强度达到105 N/cm,测试曲线也较均匀平稳。而当温度继续升高至217 ℃时,则出现了处理过度的情况。这表明,温度是TPT背板表面处理效果的重要影响因素,最佳处理温度为215 ℃。

表1 不同处理温度下的处理效果

2.3 压力对处理效果的影响

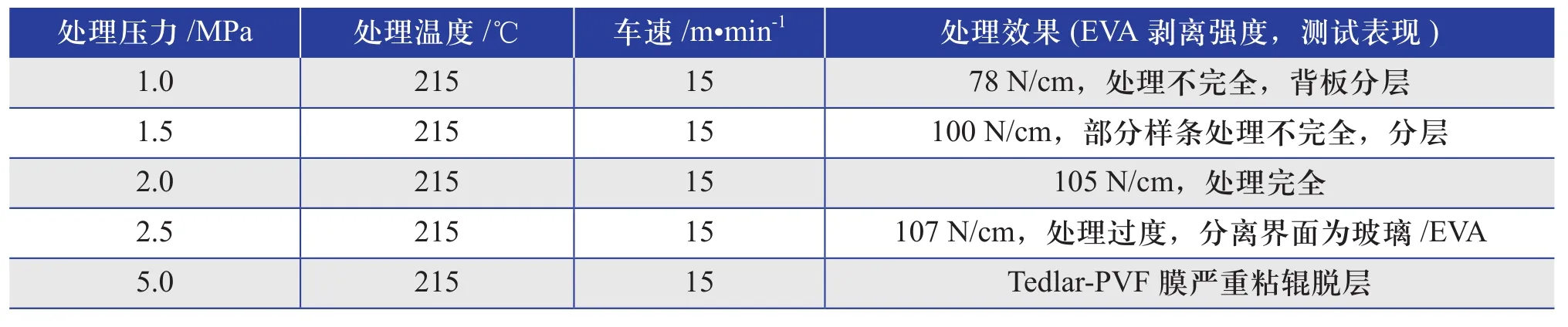

本试验还考察了不同压力对TPT背板处理效果的影响,具体如表2所示。

表2 不同压力下的处理效果

在处理温度和处理车速分别固定为215 ℃、15 m/min的情况下,由表2的结果可知:热处理辊压力为1.0 MPa时,测试曲线的最大值为78 N/cm,但处理不完全,背板分层。这是因为压力太小,仅有表层的几μm的Tedlar-PVF膜被压紧实。继续增大压力至1.5 MPa,测试曲线的最大值升高至100 N/cm,且测试样条中仅有部分样条出现分层,其他样条正常。当压力增大到2.0 MPa时,处理完全;而压力继续增大至2.5 MPa时,则出现处理过度的情况。极端情况(5.0 MPa)下,Tedlar-PVF膜出现严重粘辊脱层的情况,这是由于光洁的辊表面在高压下极易与融化的Tedlar-PVF形成较强的粘附力所致。因此,处理压力也是影响处理效果的重要因素,较适宜的处理压力为2.0 MPa,压力过小则处理不完全,压力过大则导致Tedlar-PVF膜粘辊脱层。

2.4 车速对处理效果的影响

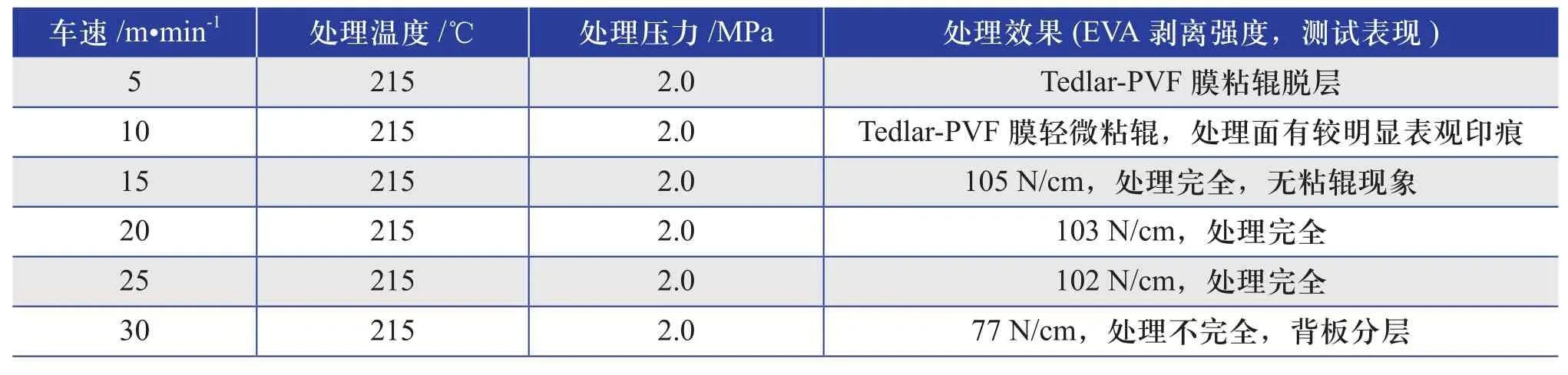

本处理设备为连续式处理,因此处理的车速也会影响处理效果。试验考察了不同车速对处理效果的影响,具体如表3所示。

在处理温度和处理压力分别固定为215 ℃、2.0 MPa的情况下,由表3可知:车速较低时,融化的Tedlar-PVF膜易与辊表面粘接导致Tedlar-PVF膜从PET上脱层;车速提高至10 m/min,粘辊现象变轻微,但背板处理面有较为明显的印痕;车速提高至15~25 m/min时,处理均完全,无粘辊现象;但当车速提升至30 m/min时,开始出现处理不完全,背板分层的现象。这表明,在连续式的处理过程中,车速也应匹配,车速过低会导致粘辊和产生表观印痕,过高将导致处理不完全,较适宜的车速为15~25 m/min。

表3 不同车速下的处理效果

2.5 表面处理对TPT背板性能的影响

本试验测试还对比了热压处理前后TPT背板的相关性能的变化,结果如表4所示。

表4 热压处理前后TPT背板的相关性能对比

由表4可知,热压处理后,层间剥离强度发生了较大的变化。热处理前,由于Tedlar-PVF膜的内聚强度较低,起剥后立即断裂;但热处理后,内聚强度明显提高,剥离测试过程正常,结果为6.0 N/cm。处理面的表面光泽度(60°)也从7.5提高至11.9,光泽度的提高与处理时所用的辊为光滑的镜面辊有关。同时,水蒸气透过率在处理后减小至1.6 g/(m2•d),这是因为Tedlar-PVF膜被压紧实,使得阻隔性能提高。另外,MD方向热收缩率减小,热收缩性能提高。而拉伸强度、断裂延伸率、击穿电压、初始/UV老化后的黄色指数在热处理前后基本无变化,这表明热压处理过程对这些性能几乎无影响。

3 结论

本文对杜邦提出的TPT背板表面热压处理技术进行了探讨,首先对处理效果进行了分类,然后重点研究了温度、压力和车速对处理效果的影响,还对比了处理前后TPT背板相关性能的变化,得出以下结论:

1)最佳热压处理温度为215 ℃,较适宜的压力为2.0 MPa,较适宜的车速为15~25 m/min;

2)处理后Tedlar-PVF膜内聚强度提高,层间剥离强度可测,光泽度、阻隔性能、热收缩性能均提高,拉伸强度、断裂延伸率、击穿电压和初始/UV老化后的黄色指数等几乎不发生变化。