AZ91磁控A-TIG焊电弧形态及焊接接头组织性能*

苏允海, 艾星宇, 宋碧倩

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

镁合金具有密度小、比强度高、刚性好、易回收等一系列优点[1-3],在汽车、航空航天和运动器材等领域具有广泛的应用空间.但是镁合金自身的物理化学特性导致其焊接时易产生热裂纹、气孔、夹杂等缺陷,因而不容易获得高质量的焊接接头.因此,提高镁合金焊接性,从而获得优质的焊接接头是非常必要的[4].

磁控焊接是近些年逐渐发展并趋于完善的一种新焊接技术.中外许多学者对该技术进行研究后发现,磁场会对熔池起到电磁搅拌作用.当磁场参数适当时,能够改变熔池金属的流动,控制晶粒的生长,从而细化晶粒并全面提高焊接接头的综合性能[5-6].传统TIG焊熔深较浅,熔敷率较低,不利于提高生产效率.A-TIG焊是一种新的焊接技术且备受各国学者关注.TiO2活性剂可以作用于熔池并有效增加熔深.本文采用高速摄影技术在A-TIG磁控焊接中研究了磁场和活性剂对镁合金焊接接头组织性能的影响,并对磁场和活性剂的作用机理进行了初步分析和讨论.本文将磁场和活性剂同时应用于镁合金A-TIG焊过程中,通过对电弧形态和焊接接头的组织性能进行分析,揭示了磁场和活性剂对AZ91镁合金焊缝组织性能的影响规律与作用机理.

1 材料及方法

选用AZ91镁合金板材作为焊接母材,镁合金板材尺寸为50 mm×100 mm×5 mm,其化学成分为w(Al)=8.3%~9.7%,w(Zn)=0.35%~1%,w(Mn)=0.15%~0.5%,余量为Mg.

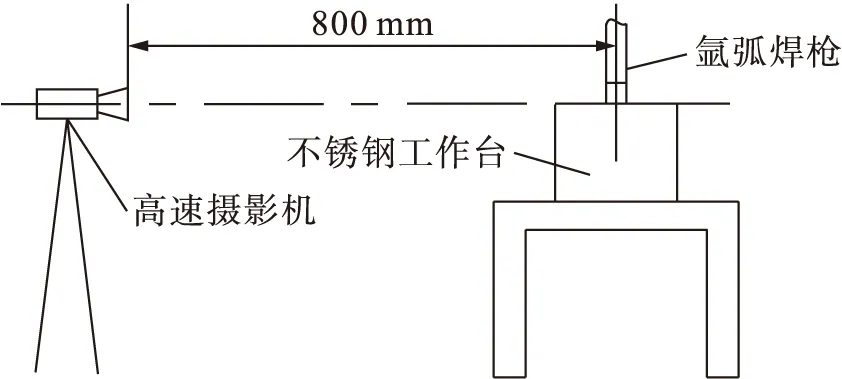

本文采用TiO2活性剂,且其涂覆量分别为1、2、3、4和5 mg/cm2.采用电子天平称量活性剂粉末并溶于适量酒精中,利用刷子将活性剂溶液涂覆于试板上并静置24 h.对涂覆了活性剂的试板进行自动A-TIG焊焊接,所用焊机为WSE-500型逆变焊机.焊接时在试板下施加纵向磁场,且所加磁场由MCWE-10/100型耦合磁控设备提供.在焊接过程中工件固定不动,焊枪随小车移动,并对试板表面进行单道熔敷.在具体焊接过程中焊接电流为70~90 A,焊接速度为100 mm/min,气体流量为15 L/min.为了分析磁场和活性剂对电弧的影响,采用Phtron Ultima512型高速摄影机对电弧进行检测.高速摄影镜头与试件间的距离为800 mm,拍摄帧数为2 000帧,在镜头前加装中灰密度镜,并使镜头轴线与试件处于同一平面内,高速摄影机具体摆放位置示意图如图1所示.

图1 高速摄影机摆放位置示意图Fig.1 Schematic placing position of high-speed camera

利用Carl Zeiss AXIO Observer A1m型金相显微镜观察焊接接头的显微组织.利用HD-187.5型维氏硬度计测量焊接接头的显微硬度.利用MAXima XRD-7000型X射线衍射仪对焊接接头进行物相分析.

2 结果及分析

2.1 工艺参数对焊缝成形系数的影响

焊缝横截面上焊缝宽度与焊缝深度的比值称为焊缝成形系数.焊缝成形系数可以用来反映焊缝成形性和焊接接头性能的优劣.利用正交设计软件绘制不同工艺参数下焊缝熔深、熔宽与成形系数的正交因数指标曲线,结果如图2所示.由图2a可见,随着磁场电流的增加,焊缝成形系数变化较为平缓.当磁场电流为1.5 A时,成形系数达到最大值.由图2b可见,当磁场频率低于30 Hz时,随着磁场频率的增加,焊缝成形系数先增加后减小.当磁场频率为50 Hz时,焊缝成形系数达到最大值.由图2c可见,随着焊接电流的增加,焊缝成形系数变化不大,曲线趋于平缓.当焊接电流为85 A时,焊缝成形系数达到最大值.由图2d可见,随着活性剂涂覆量的增加,焊缝成形系数开始急剧增大,当涂覆量为2 mg/cm2时,成形系数达到最大值,此后,焊缝成形系数逐渐降低.

由正交因数指标曲线可知,当磁场电流为1.5 A,焊接电流为85 A,磁场频率为50 Hz,涂覆量为2 mg/cm2时,焊缝成形系数相对较大.成形系数过大或过小都会造成焊缝成形性较差.当成形系数在最大值与最小值之间且满足A-TIG焊成形系数标准时,为最佳成形系数.结合焊后焊缝表面成形状态可知,当成形系数处于4.5~5之间时,焊缝成形性良好.

2.2 工艺参数对焊接接头性能的影响

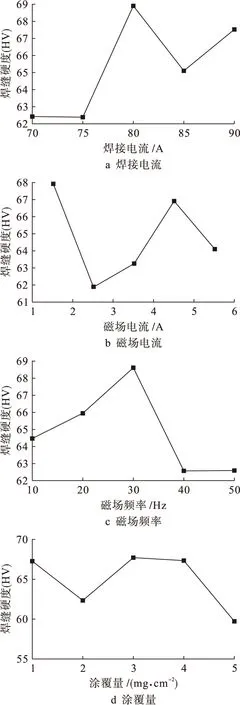

采取正交试验对焊接电流、磁场电流、磁场频率和涂覆量进行优化,得到焊缝硬度的正交因数曲线,结果如图3所示.

由图3a可见,随着焊接电流的增加,焊缝硬度曲线整体呈现先增大后减小的趋势.当焊接电流为80 A时,焊缝硬度达到最大值68.88 HV.当焊接电流高于80 A时,焊缝硬度整体呈下降趋势,但当焊接电流为90 A时,焊缝硬度曲线出现了上翘现象.这是因为当焊接电流较小时,热输入过低,不利于合金元素的固溶,固溶强化效果较差,因而焊接接头性能偏低.随着焊接电流的增加,晶粒得到细化且固溶强化效果明显,从而可以提高焊接接头性能.但随着焊接电流的进一步增加,热输入随之增加,熔池高温停留时间变长,晶粒生长时间过长,导致组织粗大,因而焊接接头性能偏差.由图3b可见,随着磁场电流的增加,焊缝硬度先减小后增大再减小.当磁场电流为1.5 A时,焊缝硬度能够达到最大值68.02 HV.这是因为合适的磁场所产生的电磁搅拌作用使得焊缝处的晶粒得到细化,因而焊缝性能得到提升.然而随着磁场电流的增加,磁场强度也随之增大.此时在电磁阻尼作用下熔池的运动方式发生改变,使得焊缝区组织变得粗大,从而降低了焊缝的力学性能.由图3c可见,焊缝硬度随着磁场频率的增加先增加后减小,当磁场频率为30 Hz时,焊缝硬度达到最大值68.62 HV.由图3d可见,焊缝硬度随活性剂涂覆量的增加呈现先减小后增大再减小的变化趋势.观察图3d可知,当涂覆量为3 mg/cm2时,焊缝硬度达到最大值67.84 HV.由于氧化物活性剂会改变焊接熔池的流动方式,使得熔池金属从表面向中心流动,当活性剂涂覆量过大时,会增加焊接热输入,从而造成焊缝组织粗大,因而会降低焊接接头的力学性能.

图2 焊缝熔深、熔宽与成形系数的正交因数指标曲线Fig.2 Orthogonal factor index curves of weld penetration,weld width and forming factor

图3 焊缝硬度的正交因数指标曲线Fig.3 Orthogonal factor index curve of hardness of welded seam

由焊缝硬度的正交因数曲线可以得到在最佳焊接工艺参数下磁场电流为1.5 A,磁场频率为30 Hz,焊接电流为80 A,涂覆量为3 mg/cm2.经试验可知,在最佳焊接工艺参数下焊缝硬度最大值为68.88 HV.

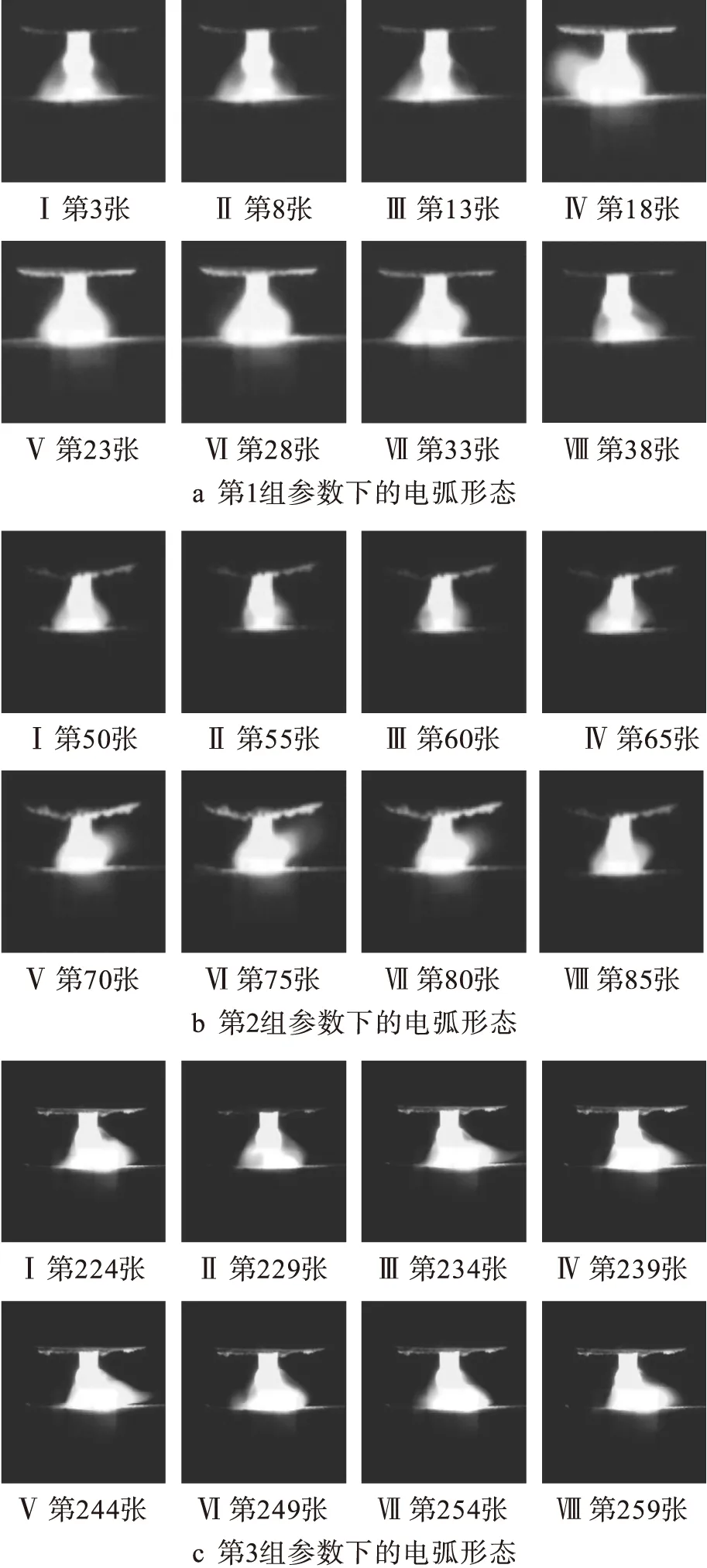

2.3 电弧形态与活性剂作用形式

由于高速摄影机的拍摄帧数为2 000帧,而交流钨极氩弧焊的工作频率为50 Hz,因此,在一个0.02 s的电弧周期内高速摄影机能够拍摄到40张图像,在每个电弧周期内选取间隔相同的8张照片进行分析,并按照照片张数进行编号.为了分析焊接工艺参数对电弧形态的影响,选取3组工艺参数进行分析.第1组参数中磁场电流为1.5 A,磁场频率为10 Hz,焊接电流为70 A,活性剂涂覆量为1 mg/cm2;第2组参数为最佳焊接工艺参数;第3组参数中磁场电流为5.5 A,磁场频率为40 Hz,焊接电流为80 A,活性剂涂覆量为2 mg/cm2.

不同工艺参数下的电弧形态如图4所示.由图4可见,在3组工艺参数下电弧均发生了旋转,这是纵向磁场对电弧施加的洛伦兹力所致.图4中不同参数下的拍摄条件完全一致,都是对移动电弧进行静态拍摄,但不同焊接参数下电弧形态不尽相同.由图4a可见,当磁场强度较小时,电弧弧柱区较宽,电弧收缩并不明显.由图4b可见,在最佳工艺参数下电弧的旋转半径最小,电弧的挺度最高,且阳极斑点偏移最小.由图4c可见,随着磁场电流的增大,电弧的偏移程度逐渐加剧,电弧阳极斑点也随着漂移,这种变化使得电弧整体旋转半径变大[7],同时焊接试板上实际施焊区域随之增大,单位面积吸收热量减少,焊接接头熔宽变大、熔深变小,从而导致外加磁场的作用无法起到正向作用.

液态金属在熔池中的流动方式对熔池的形成具有极大影响,而熔池金属流动方式主要由表面张力梯度决定[8].图5为表面张力系数对熔深的影响.由图5a可见,当在A-TIG焊过程中熔池表面张力系数为负值时,即焊接金属熔化状态下的表面张力具有负的张力梯度时,熔池表面金属从焊缝中心向四周流动,因而形成了宽且浅的焊接形貌.由图5b可见,当选用TiO2为活性剂时,熔池表面张力系数为正值,活性剂中含有的O元素为Mg的活性元素,能够使得液态熔池由自中心向边缘的流动方式转变为由边缘向中心的流动方式,从而将电弧更多的热量传递到熔池底部,使得用于熔化熔深方向的热量增加,因而焊缝的熔深增加.

图4 不同工艺参数下的电弧形态Fig.4 Arc morphologies under different technological parameters

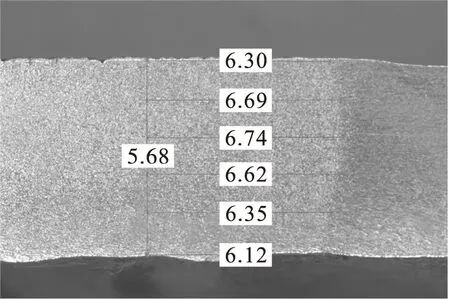

图6为焊缝截面的实测图(单位:mm).由图6可见,焊缝形貌不是普通的弧形而是上下几乎呈直线形貌,这也证明了TiO2作用于熔池表面可以增加熔深.

2.4 显微组织分析

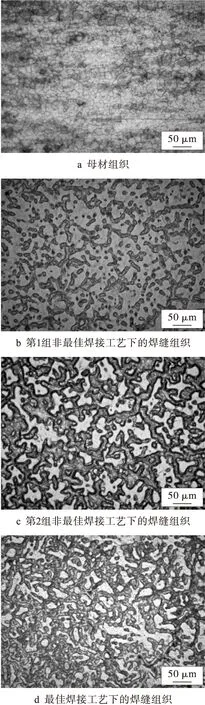

通常认为,显微组织的变化会引起材料力学性能的变化.图7为不同焊接工艺参数下焊缝的显微组织.由图7可见,在活性剂和纵向交流磁场的联合作用下,镁合金焊缝组织发生了显著变化.由图7a可见,母材组织呈亮白色,且未发现黑色析出相.由图7b、c可见,焊缝组织由亮白色初生相和黑色第二相组成,晶界处存在网状第二相聚集的现象,基体被分割成块状.非最佳焊接工艺下焊缝组织中的黑色析出相较少.其中:在第1组非最佳焊接工艺中磁场电流为2.5 A,磁场频率为40 Hz,焊接电流为90 A,活性剂涂覆量为1 mg/cm2;在第2组非最佳焊接工艺中磁场电流为4.5 A,磁场频率为50 Hz,焊接电流为80 A,活性剂涂覆量为1 mg/cm2.由图7d可见,在最佳焊接工艺参数下,焊缝组织中的黑色析出相明显增多,焊缝组织得到明显细化,此时焊缝硬度达到最大值.此外,共晶组织数量也明显增多且呈颗粒状均匀分布在晶界处,从而进一步提高了焊缝的力学性能,此时焊缝成形系数为4.62,焊缝成形性良好.由于在纵向交流磁场作用下,在原有沿焊接方向上的熔池流动速度的基础上,附加了一个侧向速度,因此,焊接熔池的总流动速度大于未施加磁场时的熔池流动速度.另外,随着熔池边界与热源距离的变小,固液界面前沿的温度梯度也会增加[9].冷却速度由于电弧的旋转而显著增加,因而在磁场作用下晶粒可以得到细化.

图5 表面张力系数对熔深的影响Fig.5 Effect of surface tension coefficient on penetration

图6 焊缝截面的实测图Fig.6 Actual measurement image of section of welded seam

图7 不同焊接工艺参数下焊缝的显微组织Fig.7 Microstructures of welded seam under different welding technological parameters

图8为最佳焊接工艺参数下焊接接头的SEM形貌.由图8可见,热影响区的晶粒尺寸明显大于焊缝区的晶粒尺寸.这是因为热影响区在焊接过程中不发生相变,吸收的大量热量多用于晶粒生长,因而晶粒尺寸较大.

图8 最佳焊接工艺参数下焊接接头的SEM形貌Fig.8 SEM images of welded joints under optimal welding technological parameters

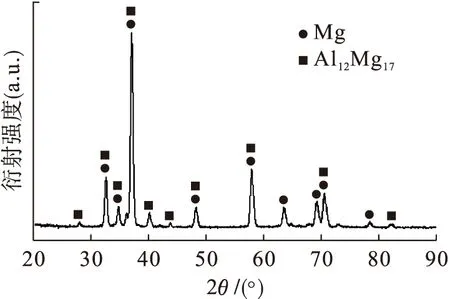

为了确定焊缝中的物相组成,对焊缝纵截面进行了XRD分析,结果如图9所示.由图9可见,焊缝区的物相由α-Mg固溶体和β-Al12Mg17金属间化合物构成.根据合金元素组成及衍射峰特点,可以判定β-Al12Mg17为第二相.

图9 焊缝的XRD图谱Fig.9 XRD spectrum of welded seam

3 结 论

通过以上分析可以得到如下结论:

1) 在纵向磁场和氧化物活性剂联合作用下,AZ91镁合金焊接接头的显微组织得到明显细化,力学性能得到提高.在最佳焊接工艺参数中磁场电流为1.5 A,磁场频率为30 Hz,焊接电流为80 A,涂覆量为3 mg/cm2,且此时焊缝硬度最大值为68.88 HV,焊缝成形系数为4.62.

2) 当TiO2活性剂作用于熔池时,焊缝熔深得到增加.施加纵向磁场会使电弧发生旋转,对焊接熔池起到电磁搅拌作用,晶粒细化效果明显,但磁场过大会影响电弧稳定性,进而影响焊缝成形性及组织性能.