12t中频感应电炉结壳问题的解决

■ 毛永涛,王安家,乔进国,林献辉,杜纪柱,伍启华

扫码了解更多

我公司主要使用冲天炉-电炉双联熔炼工艺生产发动机铸件,近几年随着发动机功率的不断提升,对缸体、缸盖等铸件要求越来越高,材料牌号种类变化较大,给生产带来不便,目前新建的铸造车间采用德国ABP公司12t中频感应电炉熔炼铁液生产铸件,熔炼方式的转变给生产带来一定的便利,但在生产中也遇到一些冲天炉熔炼不曾出现的问题,特别是熔化过程中出现的电炉结壳现象。本文主要通过在电炉熔炼生产中的实践,从原材料质量控制、配料、冷启熔工艺、熔化工艺等几方面对12t中频感应电炉熔炼过程解决电炉结壳问题进行探讨。

图1 结壳铁液浇注的铸件金相组织(100×)

1. 结壳问题发生的现状

中频感应电炉熔炼没有显著的冶金反应过程,而是大量废钢、合金以及增碳剂等材料的重熔过程,与冲天炉的高温冶金反应后能够进行渣铁分离是不同的,中频感应电炉熔炼过程中,铁液完全熔融后炉渣和铁液混在一起,经过挑渣后将炉渣与铁液分离,而炉渣是伴随着铁液熔化过程出现的,在整个铁液熔融过程中,炉渣也会经历融化过程。炉渣的密度相对于铁液而言比较低,在电炉进行熔化时是与铁液一起在炉内不断翻滚,与铁液是混合在一起的,不容易单独上浮,一旦电炉降低功率或中断熔化过程,炉渣就会迅速上浮到铁液表面;炉渣有很大的黏度,如果是在熔化过程中上浮就会和炉内没有熔化的炉料如增碳剂、硅铁、锰硅合金、硫铁、废钢等材料结成壳,且炉渣上浮后与炉料混合到一起后容易将炉内铁料与铁液分离开,铁料无法与炉内的铁液结合在一起,炉渣本身不能吸收来自电炉线圈的电磁感应热,使得熔化过程很难继续进行下去,这种情况下就出现了电炉结壳现象,严重影响电炉熔化过程,导致铁液出现过热现象。

电炉结壳现象出现后,电炉需要3h左右才能完全将铁料熔化,熔化出的铁液浇注铸件会出现D型、E型石墨(见图1),性能偏低,质量无法满足要求,铁液需要通过工艺调整才能进行浇注,导致铁液供应出现问题,增碳剂、硅铁、锰硅合金等材料都烧损严重(烧损约40%),增加了电炉的熔化成本。

2. 原因分析

在电炉熔炼过程中有两种情况下容易出现结壳现象:一是电炉从冷炉启动开始进行加热再进行熔化的过程中容易出现结壳现象,这是我们常说的冷启熔过程,这一过程中有很长时间是通过很低的功率将炉内铁料缓慢加热到800~1000℃,由于首炉加料时,是先将生铁加入到电炉内,然后再加入废钢,最后加入回炉料。这样由于废钢熔点较高,导致熔化时间加长,在此缓慢加热过程中就会导致铁料被严重氧化,铁料表面的氧化皮与其他炉料如增碳剂、硅铁等掺杂在一起容易结成壳,在熔化过程中容易将未熔化的铁料与铁液隔离开而形成结壳。二是由于铁料形状不规则,铁料表面不洁净,有一些锈蚀和砂子、尘土等杂质,进入炉内后引起铁料不能正常熔化等原因导致电炉突然断电一定时间,这种情况容易引起炉内熔化的部分铁液突然停止加热,铁液内的炉渣迅速降温后浮出铁液表面后与硅铁、锰铁、增碳剂等炉料混合在一起就会结成一层壳,将未熔化的铁料与铁液隔离,炉内铁料就很难继续熔化。

因此,要想解决电炉结壳问题,必须从原材料质量、冷启熔工艺、电炉熔化工艺等方面来采取措施。

3. 应对措施及效果

(1)原材料质量 感应电炉熔化过程中主要的炉料是废钢、回炉料、生铁、硅铁、锰铁和增碳剂等,最容易影响电炉结壳的材料主要有废钢、生铁、回炉料,如果废钢、生铁表面氧化严重,带有大量的锈蚀、尘土等杂质,回炉料表面带有大量的砂子,在熔化过程中都容易出现大量的渣子而引起电炉结壳,因此废钢、生铁、回炉料质量必须严格控制。为保证感应电炉熔炼铁液质量,我公司专为电炉熔炼制定了感应电炉熔炼用废钢标准,与冲天炉用废钢区分开来,规定感应电炉熔炼用废钢表面不得有锈蚀、不得混有其他杂质,为保证电炉熔炼用回炉料表面的洁净度,可对浇冒口等含有砂子的回炉料进行抛丸处理。

为了保证炉料的洁净度,我公司专门制定了“电炉熔炼原材料使用管理规定”,建立感应电炉熔炼材料使用的管控措施、材料使用记录表,对原材料进行批次质量控制,减少由铁料不洁净产生炉料结壳的可能性。

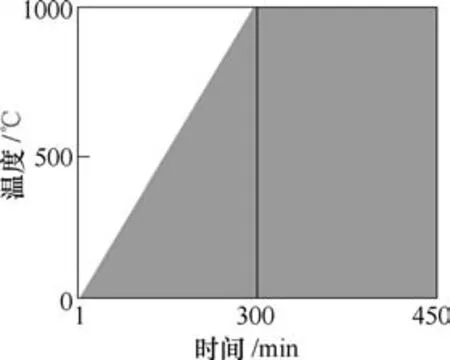

(2)冷启熔工艺优化 每天生产前第一炉熔化都是要经过冷启熔过程,将炉子从室温状态缓慢加热到熔化状态,这个过程很重要,加热的过程既不能太慢,也不能太快,太慢就会造成铁料的严重氧化,增加电炉材料结壳的概率,太快就会严重影响炉衬材料寿命,容易引起铁液渗透等情况,所以制订冷启熔工艺非常重要,起初为了电炉安全性考虑,制定了较为安全的冷启熔工艺(见图2),从室温到1000℃加热的时间为5h,在1000℃保温150min,从冷炉到正式进行熔化需要7.5h,这个时间足以保证能够将电炉炉衬材料完全加热到安全状态,但是对铁料熔化却没有好处,过长的低功率加热及保温导致铁料长时间与空气接触,铁料表面氧化非常严重,容易出现结壳现象。

为了既保证电炉炉衬能够经历足够时间的预热,又降低炉内铁料的氧化程度,改善感应电炉结壳现象,必须对现有的冷启熔工艺进行优化。通过正交试验,确定了电炉冷启熔工艺中的升温时间、保温时间及保温温度等参数,优化后的冷启熔工艺如图3所示。在不影响电炉炉衬的情况下,我们将冷启熔过程中的加热时间调整为4h,在保证不影响炉衬材料的情况下将保温温度调整为800℃,保温时间调整为3h。从图3可以看出,虽然保温温度和升温时间有所降低,但是提升了保温时间,有利于保护炉衬材料。由于减少了升温时间,降低了铁料在加热升温过程中的氧化程度,从而减少了后期熔化过程中铁料的氧化渣与其他材料混在一起后引起的结壳现象。

图2 优化前冷启熔工艺

图3 优化后冷启熔工艺

(3)电炉熔化工艺 电炉熔化工艺对结壳现象影响很大,加料时的加料顺序、加料种类、加料时间、加料原则、熔化功率的设定等因素都对电炉结壳有一定影响。

首先,从冷启熔开始,确定电炉进行冷启熔时加入炉料种类及加入顺序,能够从炉料本身降低冷启熔过程中材料氧化程度,也会提高热效率利用率;加料时,先将加料小车中的生铁振动到小车前方,然后再往小车内加入回炉料,最后加入废钢,这种情况下生铁与回炉料在废钢前面加入到电炉内,12t的电炉容量开始加满炉的铁料量在4t左右,生铁与回炉料基本就装满电炉了,氧化程度相对废钢来说轻一点,可减少渣量,后续熔化的炉次这种情况就相对减少了;除了第一炉的熔化,后面正常熔化的炉次炉料种类及加入顺序没有太多的要求,因为炉子已经不需要经过预热过程,氧化程度非常低。

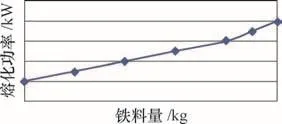

其次,就是电炉熔化功率的设定,由于熔化功率不匹配造成的结壳现象时有发生,因此必须对熔化功率进行优化,制订电炉铁料加入数量与熔化功率相匹配的工艺。熔化过程中熔化功率的输出非常重要,熔化的不同阶段熔化功率不能一成不变,熔化功率是根据电炉内铁料的加入量来决定的,容量为12t的电炉熔化过程(非第一炉)中,第一次加满料时,电炉功率只能在电炉额定功率的60%,因为电炉内铁料量只有总容量的33%左右,太高的功率不仅浪费电能,而且由于铁料数量有限不能完全利用感应热量,对电炉的控制器材有很大的损害,所以必须做到功率与铁料重量相匹配。随着熔化过程不断进行,电炉内铁料重量不断增加,熔化功率也不断提升,在铁料加入到额定重量的70%左右时,电炉熔化功率就可以提升到电炉额定功率的90%以上,功率与铁料加入量的对应关系如图4所示。这种熔化功率与铁料重量相匹配的熔化方式能够尽可能地利用电炉熔炼热效率,将电炉熔炼的热损失降到最低,铁料熔化速度也能提到最高,减少熔化过程中炉渣的生成。

最后,就是炉料的加入时间及加料原则的制订。增碳剂、锰硅合金、硅铁、硫化亚铁等辅料的加入时机选择不合理,容易造成“搭棚”现象的发生。增碳剂的加入时间确定如下:在炉内铁料加入到5.5t左右时,此时炉内已经有一定量的铁液存在,此时开始加入增碳剂,并根据每炉的总加入量均分成3~4个批次,每加入1~2t铁料时加入一批增碳剂,在炉内总铁量达到9t时将增碳剂全部加入到炉内。这种加入方式能够充分利用中频感应电炉电磁搅拌作用,有利于碳的溶解和扩散,避免增碳剂浮在铁液表面而被烧损或在铁液表面与炉渣混合在一起结成壳。另外,硅铁、锰硅合金、硫铁等的加入时机都有一定的要求,既要保证各种材料的吸收率,还需在此基础上保证硅铁、锰硅合金、硫铁不与炉渣混合在一起结成壳,因此应在加料过程中注意加料顺序,以保证熔化的正常进行。

图4 熔化功率与铁料加入量对应关系

4. 结语

针对感应电炉熔炼出现的结壳现象,通过对产生这种现象的原因进行分析,总结出解决感应电炉熔炼结壳现象的方法,主要从原材料质量、冷启熔工艺、电炉熔化工艺三方面进行控制和优化。采取相应的措施后,感应电炉熔炼中的结壳现象不再发生,电炉熔炼的铁液质量得到相应的提升,生产安排也得到保证。