高压涡轮前缘几何形状对性能影响分析

白 涛,高 山

(1.西安航空学院 飞行器学院, 西安 710077; 2.西北工业大学 航海学院, 西安 710072)

叶片前缘由于其曲率较大,会出现明显的吸力峰,前缘吸力峰导致的分离泡直接影响涡轮叶片表面的流动状态。而叶片前缘通常较薄,又要保证前缘与叶身连接曲率连续,因此叶片前缘加工存在着很大的技术困难,叶片前缘的加工和安装误差不可避免[1-3]。高压涡轮叶片工作温度高、并且由于燃气的烧蚀、积炭等使得前缘几何形状容易发生形变。国内外针对前缘几何形状展开了较多的研究。北航陆宏志[4-5]等研究了压气机不同前缘几何形状对流场性能的影响,其研究结果表明椭圆形前缘在整个工况范围内气动性能较好。作者[6]也曾就前缘几何参数对低压涡轮边界层发展的影响展开研究,从边界层的角度阐述影响机理。刘火星等[7]着重探讨了压气机前缘的流动图画,以及不同前缘型线吸力峰的变化规律。国外加拿大卡尔顿大学[8]主要在非设计攻角下研究了前缘几何形状对叶型损失的影响。在实验中采用了半径不同的圆弧形前缘和椭圆前缘。实验结果表明了前缘尺寸的改变会影响前缘与叶身连接处曲率的连续程度,因此会影响前缘处的流动,从而造成叶型损失的变化。椭圆型的前缘能更好地保证曲率连续性,因此能在较宽的攻角范围内保证较好的流动特征。Hodson等[9]曾在高速涡轮叶片上研究前缘处边界层的转捩和分离,表明前缘处的流动对于边界层的发展有着至关重要的作用。剑桥大学[10]的研究表明,当吸力峰的高度小于某一临界值时,吸力峰大小的改变几乎不会对叶型损失造成影响,而当吸力峰大于临界值时,随着吸力峰高度的增大,损失会显著增大。

高压涡轮叶片由于其转速高、工作温度高,因此前缘半径通常较厚。国内外对前缘的研究主要集中在压气机和低压涡轮上,针对高压涡轮前缘几何参数的研究还比较少。本文在前期对低压涡轮研究的基础上对高压涡轮前缘几何形状开展研究。文中采用数值模拟方法在设计和非设计工况下研究了两组前缘即不同半径的圆弧型前缘和不同长短轴比的椭圆形前缘。对高压涡轮气动性能的影响规律,旨在为高低压涡轮的设计、加工、使用、维护提供可供参考的理论数据。

1 研究方法及研究对象

研究对象为某型高压涡轮叶中截面。叶型数据如表1所示。数值模拟采用商用软件CFX14.0求解三维定常黏性雷诺平均N-S方程,数值方法采用时间追赶的有限体积法,空间离散采用二阶迎风格式,时间离散应用二阶后差欧拉格式。选用SST湍流模型和γ-θ转捩模型。计算网格数为53 000,壁面Y+区域在1左右,局部大于1但均小于2。叶栅通道和前尾缘局部网格如图1所示。计算进口给定总温、总压,进口气流角、出口为静压边界条件。

表1 叶型参数

研究不同前缘形状对涡轮叶栅性能的影响,圆弧型前缘采用CAD造型,在保证叶片叶身不变的情况下,对前缘进行修型,将前缘直径增加20%和减少20%,分别定义为C-L20%,C-S20%。如图2所示,文中的椭圆型前缘是采用课题组开发的前尾缘修型程序实现的,得到长短轴比为1.5和2的椭圆形前缘,定义为Ep-1,Ep-2;最后采用基于多项式造型的方法得到自由型线的类椭圆,将前缘曲率半径缩小为原来的一半。定义为Ep。如图3所示。

2 设计状态下前缘形状对高压涡轮气动性能影响分析

首先分析在设计状态下不同前缘形状及参数对涡轮流场的影响。

高压涡轮吸力峰较低压涡轮吸力峰较弱;同时高压涡轮叶片前缘附近并没有出现像低压涡轮叶片前缘的分离泡。造成高低压涡轮这些不同点的原因是:高压涡轮进口湍流度较高,高压涡轮的叶片前缘的曲率半径较大,因此前缘与叶身连接处的曲率较低压涡轮更能保证连续和光滑。

由图6叶型前缘耗散函数分布可以看出,在0°攻角下,高压涡轮前缘形状的变化对其前缘损失的影响并不明显,这是因为高压涡轮导叶前缘较厚,同时高压涡轮的进口湍流度一般情况下很大(6%~15%),文中给定为10%。进口雷诺数较高,在前缘处不会出现分离泡。 因此,前缘的损失较小。由此可以得出对于高压涡轮叶片由于叶型前缘微小的改变不会带来很大损失。

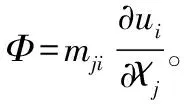

由图7中叶型Ep-1和Ep-2的前缘滞止点附近的耗散明显大于圆弧型叶型的前缘处的耗散,这是因为椭圆型的叶型前缘较薄,前缘曲率半径小,叶片上游受位势作用的影响较小,这样会使得进入叶栅通道的流体不能光滑引入到叶栅通道中,因而会在前缘处撞击;此外,从前缘滞止点到前缘型线曲率半径的突然变大,使得在滞止点附近速度梯度很大,因此摩檫损失较大, 但前缘处的大耗散只集中在一小部分区域,因此它不会增大总损失。C-L20%叶片相比其他两个圆弧型的叶片在吸力峰处的耗散函数要大,影响圆弧型叶片吸力峰强弱的主要因素有前缘半径,前缘楔形角,进口湍流度。前缘半径影响主要体现在雷诺数的影响上。在本算例中几种叶型的进口湍流度不变,为此C-L20%叶型较小的前缘楔形角,使得叶型前缘过度膨胀的区域较大,摩檫损失增大。

对于二维叶栅中,叶栅通道损失的主要来源是叶型损失。 熵增是准确衡量损失的唯一参数。在绝能流动中,用熵增和总压损失系数这两个参数衡量损失是等价的,文中用总压损失系数衡量不同前缘叶型的叶型损失。定义总压损失系数为

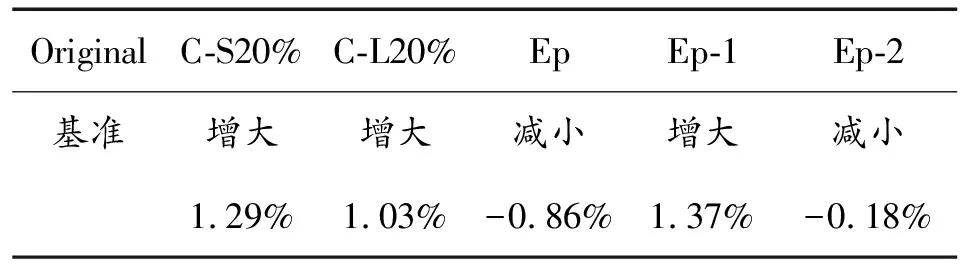

各叶型在0°攻角下气动损失如表2所示。各叶型损失均较大,说明第一级高压涡轮进口导叶前缘对涡轮叶栅损失影响并不大。其中自由型线的前缘Ep叶型的损失最小,这是因为自由型线保证了前缘与叶身曲率半径的连续性,因此前缘吸力峰得到抑制,前缘的损失减小;椭圆叶型的损失均和原始叶型的损失接近,这是因为椭圆叶型抑制了吸力峰,使得前缘损失减小,但椭圆叶型在保证叶身不变的情况下,使得叶片的轴向弦长增大,因此叶身摩檫损失增大,二者折衷使得损失和原始叶型的损失接近。对于圆弧型的叶型,不论是增大还是缩小前缘半径其损失都要大于原始叶型的损失,对于将圆弧的半径增大的叶型C-L20%,其损失较大是因为曲率半径的增大使得前缘楔形角减小,从而使得吸力峰的强度略有所增强,同时厚叶片会使得这个前缘的扰流损失增大。对于将圆弧半径减小的叶型C-S20%,其损失也略微呈现增大,这是因为,C-S20%叶型较原始叶型弦长增大了5%,叶身的摩檫损失增大,但圆弧曲率的半径的减小,会使楔形角增大,增大的楔形角减小了前缘绕流从滞止点到前缘吸力面连接点所要转折的角度,因此在一定程度上可以抑制前缘的过度膨胀,从而使得前缘的损失减小。

综上:在设计工况附近,前缘形状的变化对涡轮叶栅的损失没有太大的影响,在叶片实际的加工和安装过程中,前缘形状的微小改变带来的叶栅的损失也是可以忽略的。

表2 叶型损失变化

3 非设计状态下前缘形状对涡轮气动性能影响

由于涡轮叶栅在不同的工况工作,因此讨论不同工况的叶栅性能也是十分必要的。根据高压涡轮实际的工作情况分别研究在-12°~8°攻角下不同前缘叶型的损失特性。上文中六种叶片的叶身和尾缘部分是完全相同的,不同的是前缘形状以及前缘厚度。大的前缘直径会使整个叶栅的损失增大,但大的前缘叶型由于位势作用的影响较明显,能保证来流被平滑引导到叶栅通道中,因此厚前缘叶片对攻角的变化较薄前缘不敏感。同时椭圆和圆弧型前缘对叶栅内的流动的影响也是很不相同,椭圆型前缘较圆弧型前缘能有效地抑制吸力峰的强度以及减小甚至消除叶片前缘的分离泡。综合以上两个方面的因素,研究Original,Ep2 和C-L20%三种典型的前缘攻角对不同前缘形状叶栅的影响。

图8为不同攻角下三种叶片叶栅通道内的总压损失系数分布,随着攻角的增大涡轮叶栅内的损失是增大的。损失对负攻角的变化更不敏感,这也正是叶片设计时攻角要偏向负攻角的原因。在整个攻角范围内,C-L20%叶片的叶栅通道损失更大,椭圆型前缘叶栅通道损失最小,这是因为圆弧型前缘的吸力峰较椭圆型的较强,吸力峰附近处的速度很高,速度梯度大,摩檫损失大,同时圆弧型前缘的扰流损失大,并且随着圆弧半径的增大,扰流损失增大。

4 结论

本文在设计和非设计工况下研究了椭圆形前缘和圆弧形前缘的气动性能。得到如下结论:

1) 在设计工况下,前缘几何形状对涡轮的气动性能影响很小。

2) 在非设计状态下,前缘几何形状的影响凸显。随着攻角的增加影响显著性增大。在本文的研究范围内,椭圆形前缘在整个攻角范围内气动损失都较小,而圆弧形前缘的损失较大,当攻角为8°时,圆弧形前缘叶型气动损失较基准叶型增大2.26%。

3) 前缘形状会影响涡轮气动性能,但高压涡轮叶片由于其前缘半径较大,进口湍流度较大,其气动性能随着前缘几何形状的变化较低压涡轮更为不敏感。因此关于前缘几何形状变化的研究应该重点集中在压气机及低压涡轮叶片上。