铝合金A6061在金刚石和硬质合金两种刀具下的高速切削研究

周 鹏,刘厚根,李 皓

(中南大学 机电工程学院,长沙 410083)

0 引言

如今,高速加工技术[1]已经成为21世纪非常重要的先进制造技术之一,被广泛应用于汽车、模具和航空等行业的零部件加工之中。铝合金A6061作为这些行业广泛使用的材料之一,强度和硬度较低,导热系数高,但在实际加工过程中,由于铝合金A6061的熔点低,加工时切屑跟刀具的粘结情况很严重,难以获得较低的表面粗糙度和较高的加工精度,对刀具的磨损很严重,是属于难加工材料。不过,对于像铝合金A6061这样难加工且常用的材料,仅仅改变一定的加工参数,例如调整刀具前后角,进给速度等,对于加工性能的改善程度,可能不如通过选择合适的加工刀具,这样能更好的提高相应的加工精度和效率,降低零件的表面粗糙度,减少刀具的损耗。

在加工企业中,硬质合金刀具和金刚石刀具由于都具有高强度、低韧性、较好导热和抗热膨胀等特性,因而,这两种刀具被作为铝合金A6061的高速切削加工的主要刀具。本文通过ABAQUS仿真软件,采用有限元仿真的方法,模拟在不同切削速度条件下,金刚石和硬质合金两种材料刀具在加工铝合金A6061时的切削过程,一方面,研究在不同高速切削速度下,在两种刀具切削时,模拟出铝合金A6061工件相应的切削力和温度,另一方面,通过仿真结果,进行对比分析,判断哪一种刀具更适合于铝合金A6061的高速加工[2,3]。最后,通过设计实际的车削试验,验证仿真所得到结论和结果,最终,为工厂实际生产加工做出一定意义的指导。

1 铝合金A6061高速切削仿真

1.1 铝合金A6061本构方程以及相关参数

在金属切削过程中,通常产生高应力应变、高应变率以及高温度,这些参数都会对材料的流动应力有很严重的影响[4],为了准确的模拟出材料切削过程中的流动应力,则需要选择准确可靠的本构方程来描述材料在被切削过程中的热-机械性能。在国内外研究中,关于材料的本构方程有许多的数值模型,而本文采用的Johnson-Cook本构方程被公认为最适合金属切削仿真的本构模型,公式如下[5]:

1.2 铝合金A6061材料损伤失效

在ABAQUS仿真软件中,为了模拟切屑的形成,需要在软件中考虑到损伤失效。对于损伤模拟分两步:损伤初始、损伤演化[7]。在本次仿真试验中,采用的是Johnson-Cook剪切失效准则作为材料损伤初始准则,基于单元积分点的等效塑性应变来定义损伤参数ω,当ω的值达到1时,单元开始失效,公式定义为:

从材料开始损伤到完全失效有一个演化过程,损伤演化过程中材料的应力矩阵为:

式中:KIC是材料的I型裂纹的断裂韧度;v是泊松比;E是杨氏模量,仿真试验中,需要根据不同刀具材料,在不同切削速度中调节断裂能量Gf的值,确保仿真不会因为网格变形过大,而中断仿真试验。

1.3 仿真切削模型的建立

本次采用的工件模型长宽尺寸为15mm×6mm,切削的长度为1.2 m m,分别对应的切削速度为5000mm/s、4500mm/s、4000mm/s、3500mm/s、3000mm/s、2000mm/s、1600mm/s、1200mm/s,切削厚度0.4mm,刀具的前角为0°,后角7°。两种刀具材料的物理性能如表1所示[8,9],切削模型具体如图1所示[10,11]。

图1 ABAQUS仿真模型

表1 两种刀具材料的物理性能

2 仿真结果与讨论

2.1 仿真过程工件切削温度

在切削过程中,工件会发生严重的塑性变形,加之材料与刀具之间的摩擦,会使主剪切变形区域产生大量热量,致使温度升高,在铝合金A6061高速切削中,切削温度越高,工件的已加工表面则会因为高温,更容易被氧化、腐蚀使得尺寸精度和表面质量下降,同时由于铝合金A6061的熔点相对较低,切削过程中,当温度超过熔点时,使得刀屑与刀具发生粘结,加剧刀具磨损,影响加工精度。在ABAQUS软件中,控制正交加工过程的能量方程的稳态二维形式为:

式中:ηp表示非弹性热分数,取值为0.9;表示滑移率,表示摩擦功换算系数,取值1;J表示导入工件的热能分数,取值为0.5,摩擦剪切应力,Cp是比热值,k表示热传导率,u表示应变,v表示切削速度。

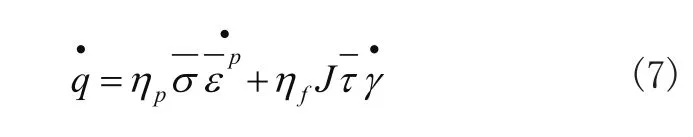

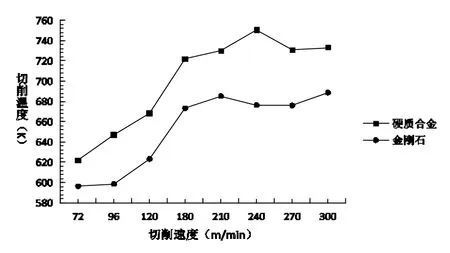

图2 两种刀具所切削的工件温度变化曲线

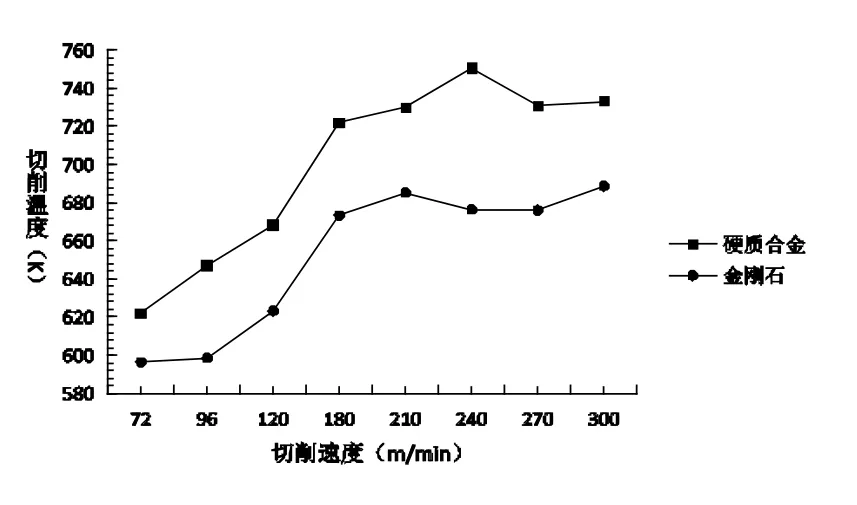

图3 金刚石刀具所切削工件分别在切削速度96m/min、180m/min、240m/min、300m/min下的温度场

其中,从图2所展示了工件切削温度的变化曲线可以看出,随着切削速度的增加,工件塑性变形逐渐变大,与刀具间的摩擦热量逐渐增多,导致工件的切削温度不断升高,当材料的塑性变形到一定程度不再增加时,仅有摩擦热量还在积累,这时切削温度的增长速率也就慢了下来,所以两种刀具所对应工件切削温度会先随切削速度增加而快速上升,最后慢慢趋于稳定。但在两种刀具中金刚石所对应的切削工件,最高温度可达688.7K,而硬质合金刀具对应切削工件则为750.4K,两者都小于铝合金A6061的熔化温度,因此该两种在高速切削铝合金A6061时不会产生粘刀现象,同时,在相同的切削速度下,金刚石的切削工件的温度数值明显要小于硬质合金的切削工件。图3和图4显示了铝合金A6061工件在一定切削速度下,被两种刀具所切削形成的温度场。在相同切削速度条件下,从图中可以看出,金刚石工件所对应的刀尖温度大小也要小于硬质合金工件。

2.2 仿真过程工件切削力

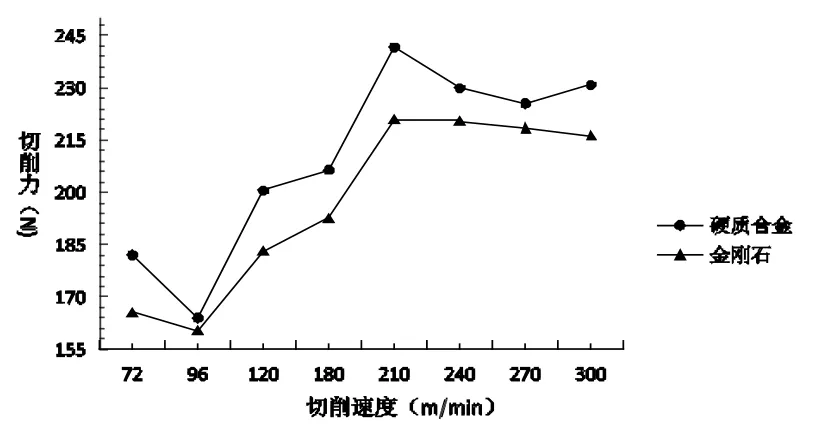

切削力是金属切削分析中十分重要的参数,图5表示了在不同切削速度下,两种材料刀具所切削工件的切削力变化曲线。铝合金A6061高速切削过程中,切削速度的增加,切削温度也随之上升,当温度升高到一定数值时,会导致材料的强度和硬度也相应降低,因此切削力在初始阶段随着切削速度的上升而增加,当切削速度进一步提高时,切削力却反而会逐渐下降,最后稳定下来。图5中金刚石刀具的切削力最大值为273.4N,硬质合金刀具的切削力最大值为281.4N。当然,在相同切削参数下,更大的切削力,会引起更大的刀具磨损,同时,在加工时,机床所需的工作功率更大,甚至会引起机床振动,损坏加工机床。从仿真结果中可以看出,在相同切削速度下,金刚石刀具的切削力要远小于硬质合金刀具。

图4 硬质合金刀具所切削工件分别在切削速度96m/min、180m/min、240m/min、300m/min下的温度场

图5 两种材料刀具的切削力

3 铝合金A6061车削试验

3.1 车削试验模型

为了验证仿真结果,通过在一台车床上,选用直径大小不同的铝合金A6061工件,调整相应的转速,使得两种切削刀具,在车削工件时,能够达到仿真所需的高速切削速度要求。车削过程中的切削厚度为0.4mm,进给量为0.25mm/r。车削现场如图6所示,而车削过程中工件受到的切削力和温度,分别通过大连理工测力仪和红外热像仪实时记录的。

图6 车削试验图

3.2 车削过程工件的切削温度

试验过程中,通过红外热像仪实时记录两种刀具,在八种不同切削速度下,铝合金A6061时所产生的最高温度,具体如图5所示。

图7 试验时,两种工件在切削过程中产生的切削温度

通过图2和图6结果对比可以发现,仿真试验和实际车削试验中,两种刀具在不同切削速度下,工件的切削温度曲线变化情况大致相似,都是随着温度的升高而增加,而后逐渐稳定。不过,仿真的温度结果在相同的切削速度下,相对于实际车削试验要高出8%~10%左右,属于合理偏差范围。但在车削试验中,硬质合金刀具切削的工件,在相同切削速度下,所产生的最高温度相比于金刚石刀具数值更大,这与仿真试验所得到的结论一致。

3.3 车削过程工件的切削力

在八种不同切削速度下,车削铝合金A6061时,利用大连理工测力仪所记录的工件切削力变化曲线,具体如图5所示。

图8 试验时,两种工件在切削过程中产生的切削力

从图5和图7对比可以看出,两种刀具所对应工件的切削力,变化规律相同,随着切削速度增加,切削力会先增大,然后慢慢减少,直至稳定,只不过,仿真切削力曲线相对于车削试验,其整体变化速率更加平缓,而且,在每个切削速度对应的切削力数值,仿真结果都会比车削结果偏大10%~12%左右,这说明了仿真试验在切削温度和切削力方面还有一定优化空间。同时,在车削试验中,在相同切削速度下,硬质合金刀具切削的工件,其对应的切削力数值都会大于金刚石刀具切削的工件,验证了仿真结论。

4 结论

本文利用金刚石刀具和硬质合金刀具通过仿真和实际车削两种试验方法,进行铝合金A6061的高速切削研究,从两种试验对比可以发现,在高速切削铝合金A6061时,切削温度会随着切削速度的增加而升高,而后慢慢稳定,切削力则会先升高后下降,也最后稳定,这就意味着在切削时,可以通过选取合适的切削速度,使切削温度和切削力的数值处于最优位置,让实际的加工效率和经济效益同时得到提高。

通过仿真和车削试验结果的对比分析,在相同切削速度下,在进行铝合金A6061的高速切削时,金刚石刀具所对应的工件的切削力和切削温度数值,会小于硬质合金刀具所对应的工件。这就意味利用金刚石刀具进行铝合金A6061高速加工时,将会得到更好的表面粗糙度和尺寸精度,同时对刀具的磨损也会更低。