分壁精馏塔(DWC)分离BTX工业原料中试温度控制开车过程

吴 昊, 沈本贤, 华 涛, 邱 洁, 凌 昊

(华东理工大学 化学工程联合国家重点试验室, 上海 200237)

分壁精馏塔(Divided wall column,DWC)在化学工程领域的应用日益增多[1-2]。使用DWC分离三组分混合物可以较两塔流程节能约30%[3-5]。虽然现有研究在DWC的设计、操作和控制方面已有很多报道[6-9],但关于DWC开车过程方面的研究却很少。尽管在装置连续平稳运行期间保证良好的控制效果很重要,但当厂区需要开、停车时,提供能够快速启动和可靠的开车方案同样重要[10]。精馏塔的开车在工业实践中是一个具有挑战性的问题。它涉及到过程变量的不断变化,以及由于复杂的热、质传递操作引起的高度非线性行为。广泛被接受的开车理论是Ruiz等[11]在1988年提出的,他们将启动分为3个阶段:不连续阶段、半连续阶段和连续阶段。基于上述研究,研究人员对精馏塔的开车过程进行了深入考察,其目的是降低开车过程所需要的时间[10,12-14]。

Park等[15]在1999年提出了基于开车期间非线性脉冲传递的控制方案。模拟结果表明,他们提出的控制结构可以改善精馏塔的开车操作,控制器可以处理大幅度的设定值变化和扰动。Fabro等[16]在2005年提出了以神经网络来预测过程变化的控制技术,其中模糊控制器用于控制系统行为,遗传算法用于协调各控制器。将该方法应用于精馏塔开车过程的模拟结果表明:该方法与其他先进控制方法相比,具有更好的控制效果。这些方法除了在两产品精馏塔中进行了测试外[17],也在带有侧线的精馏塔,热、质耦合系统[18-20]和反应精馏系统[21-23]的开车过程中进行了详细的考察研究。一些模拟研究分析了多稳态对共沸和反应精馏塔开车过程的影响[24-26]。Scenna等[27]在1998年证明了不同的开车程序会导致开车结束后全塔稳定在不同的状态下。Wozny和Li[14]在2004年引入了3种详细的模型用于描述开车过程。Elgue等[28]在2004年提出了能够反映间歇式精馏塔开车过程的2种不同的模型。Gruetzmann和Fieg[29]在2008年的研究结果表明,对于中等容积的间歇精馏塔的开车过程,不同的初始化模型会对开车时间和浓度的分布曲线产生极大的影响。

笔者首先介绍了分壁精馏塔分离BTX工业原料中试装置的稳态模拟过程,并将稳态模拟结果导入Aspen Dynamics。在此基础上,添加精馏段、侧线段、提馏段和预分馏段的温度控制回路并对控制回路进行调谐。然后,在冷态空塔状态下添加温度控制回路,并考察使用上述温度控制回路进行模拟开车的效果。最后,介绍了分壁精馏塔分离BTX工业原料中试装置,并实验考察了使用温度控制进行开车的过程。

1 中试装置稳态模拟

为了在Aspen Dynamics中对分壁精馏塔分离BTX工业原料中试装置的开车过程进行模拟,需要先在Aspen Plus中搭建该中试装置的稳态流程。本研究中所用BTX工业原料的组成及沸点如表1所示。进料流量65 kg/h,进料温度和压力分别为358.15 K和0.9 MPa;模拟过程中物性计算方法为Chao-Seader[30]。规定塔顶产品中苯的质量分数(xDB)为0.9995,侧线产品中甲苯质量分数(xST)为0.9997,而塔釜产品中的重组分质量分数(xBH)为0.9999。全塔为常压(101.325 kPa)操作,塔顶温度350 K。塔釜压力和温度分别为166.17 kPa和434 K。最优的精馏段、侧线段、提馏段及预分馏段的塔板数分别为17、46、25和46块。最优进料位置为预分馏段的第16块板(NP16),最优侧线采出点为主塔第29块板(NM29)。分液比和分气比是分壁精馏塔的重要操作变量;分液比为从精馏段底部进入预分馏段的液体流量与精馏段底部流出的液相总流量的比值;分气比为从提馏段顶部进入预分馏段的气相流量与从提馏段顶部流出的气相总流量之比;最优的分液比(βL)和分气比(βV)分别为0.24及0.44。

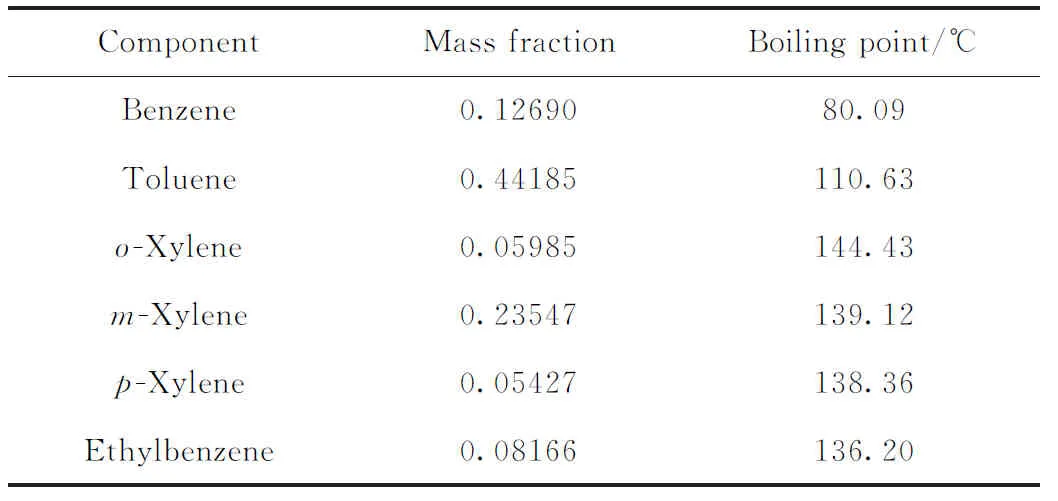

表1 BTX工业原料组成及沸点Table 1 Composition fraction and boiling point of feed components

2 温度控制开车过程模拟

2.1 温度控制开车模拟步骤

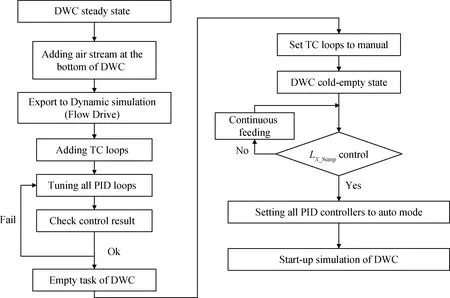

使用温度控制回路进行开车过程模拟的具体步骤如图1所示。

图1 使用温度控制回路进行开车的模拟步骤Fig.1 Temperature control start-up simulation procedures

从图1可知,在模拟使用温度控制回路进行开车时,需要先对分壁精馏塔的稳态流程进行模拟;在此基础上,确定4个温度控制回路的灵敏板位置。确定灵敏板位置的方法有很多,在本研究中通过奇异值分解法[31]获得灵敏板位置:预分馏段为该段第11块板,通过分液比来控制该板温度;精馏段为该段第5块板,通过内回流量来控制其板上温度;侧线出料段为该段第37块板,通过侧线出料量来控制;提馏段灵敏板为全塔最后1块板(再沸器),该板温度通过再沸器热负荷来控制。

在确定精馏段、侧线段、提馏段和预分馏段的灵敏板位置后,添加相应的温度控制回路。然后,利用Tyreus-Luyben方法[30]对添加的温度控制回路进行调谐并记录控制器参数。接下来,切换到冷态空塔流程,并在该流程中添加精馏段、侧线段和预分馏段的温度控制回路以及塔釜的压力控制回路并设定控制器参数。随后,将所有温度控制回路及塔釜压力控制回路切换为手动模式并开启进料,当塔釜再沸器液位到达稳态连续平稳运行值0.4443 m时停止进料,同时将所有自控回路设为自动模式开启加热。最后,当塔顶、侧线和塔釜产品合格,全塔温度和组成不再发生变化时,开车模拟结束。

在温度控制回路进行开车时,无法采用塔釜再沸器负荷控制提馏段灵敏板温度,而用塔釜压力控制全塔的加热量。模拟发现,若使用再沸器负荷控制提馏段灵敏板温度,在开启自动加热后,再沸器负荷会迅速增大到最大值,塔釜液相随之迅速升温并气化,产生的大量气体向上进入冷凝器形成回流液,由于此时塔内的气体量和液体量很大,很容易导致液泛,进而使得其他温度控制回路失效,导致开车失败。笔者推荐在开车过程中使用塔釜压力控制回路代替提馏段温度控制回路,从而实现全塔的平稳加热。当开车过程结束、全塔平稳运行时,再使用提馏段温度控制回路替换塔釜压力控制回路,以应对在平稳运行过程当中的进料流量和组成波动。

2.2 温度控制开车过程模拟考察

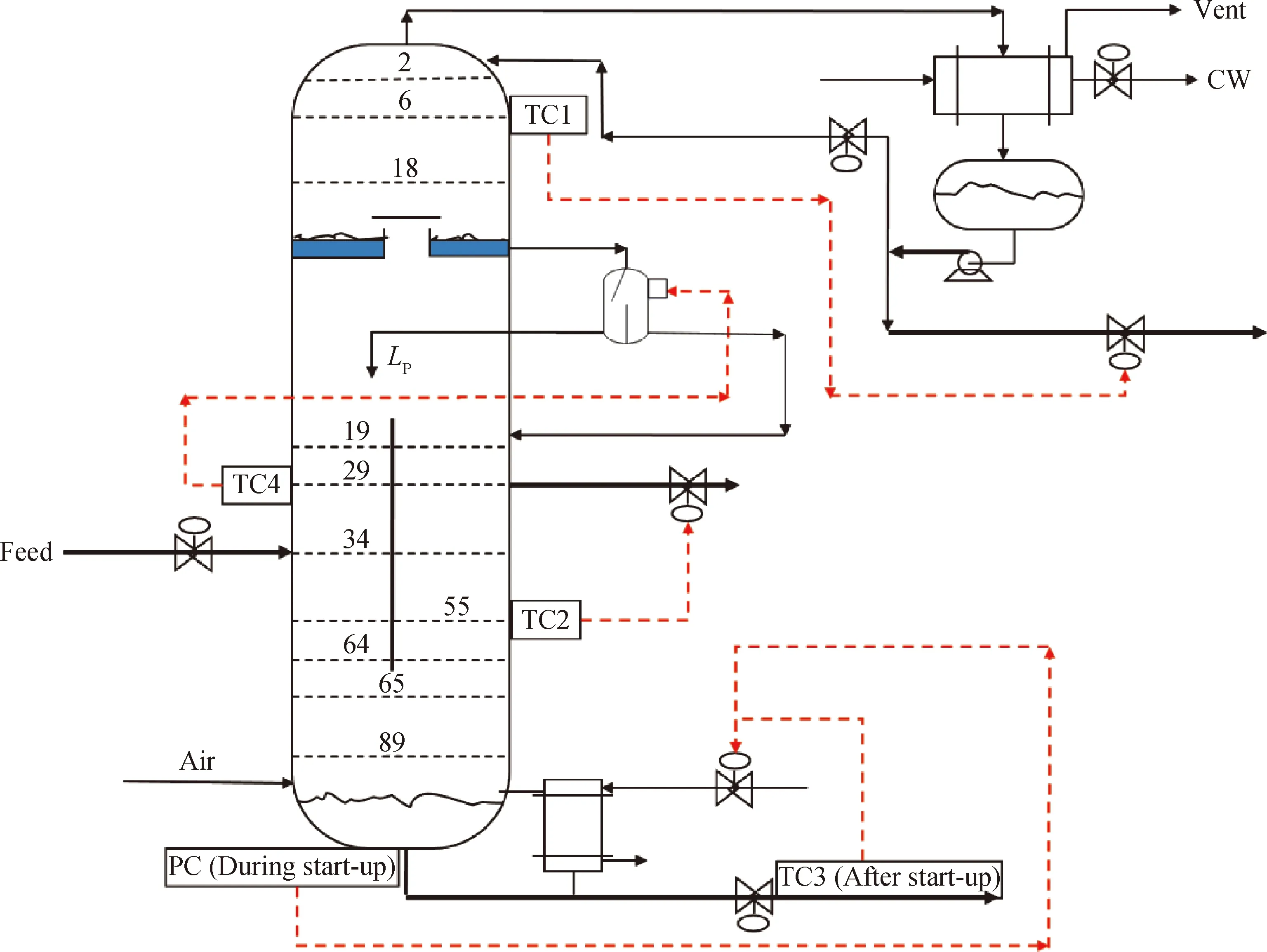

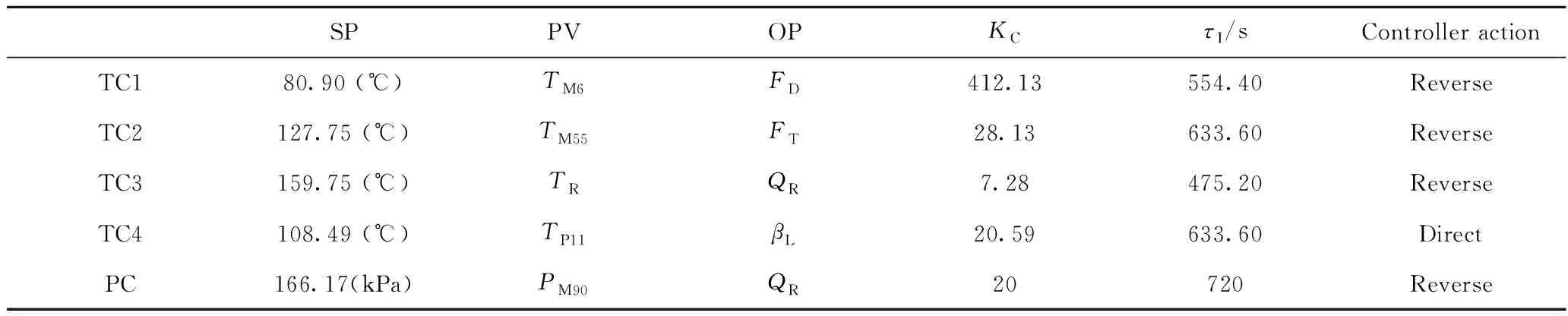

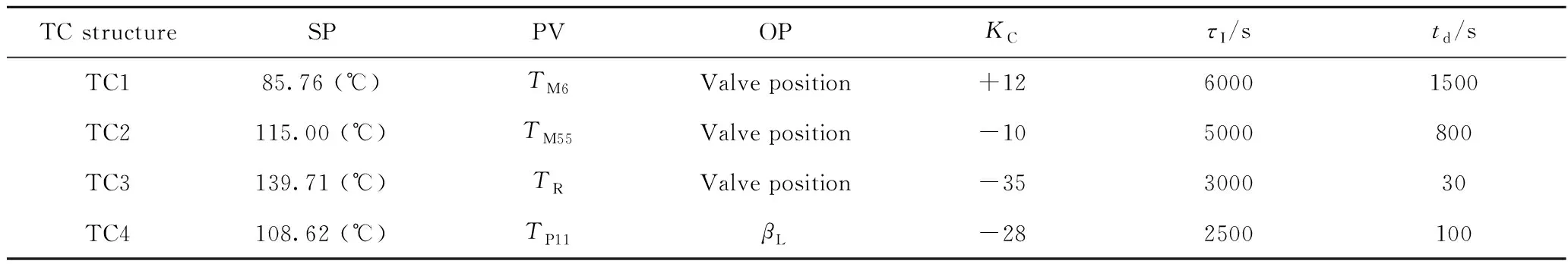

在装置连续平稳运行的基础上,加入了温度控制回路以及塔釜压力控制回路,各回路的调谐使用Tyreus-Luyben方法。加入控制回路后的流程示意图和各温度控制回路参数分别如图2和表2所示。值得注意的是,利用AspenDynamics进行精馏塔模拟时,系统自动设定冷凝器为全塔第1块板,再沸器为最后1块板;故精馏段第1块板为全塔第2块板而再沸器为全塔第90块板。

图2 温度控制回路进行开车模拟流程图Fig.2 Simulation flowsheet of temperature control start-up

SPPVOPKCτI/sController actionTC180.90 (℃)TM6FD412.13554.40ReverseTC2127.75 (℃)TM55FT28.13633.60 ReverseTC3159.75 (℃)TRQR7.28475.20ReverseTC4108.49 (℃)TP11βL20.59633.60 DirectPC166.17(kPa)PM90QR20720Reverse

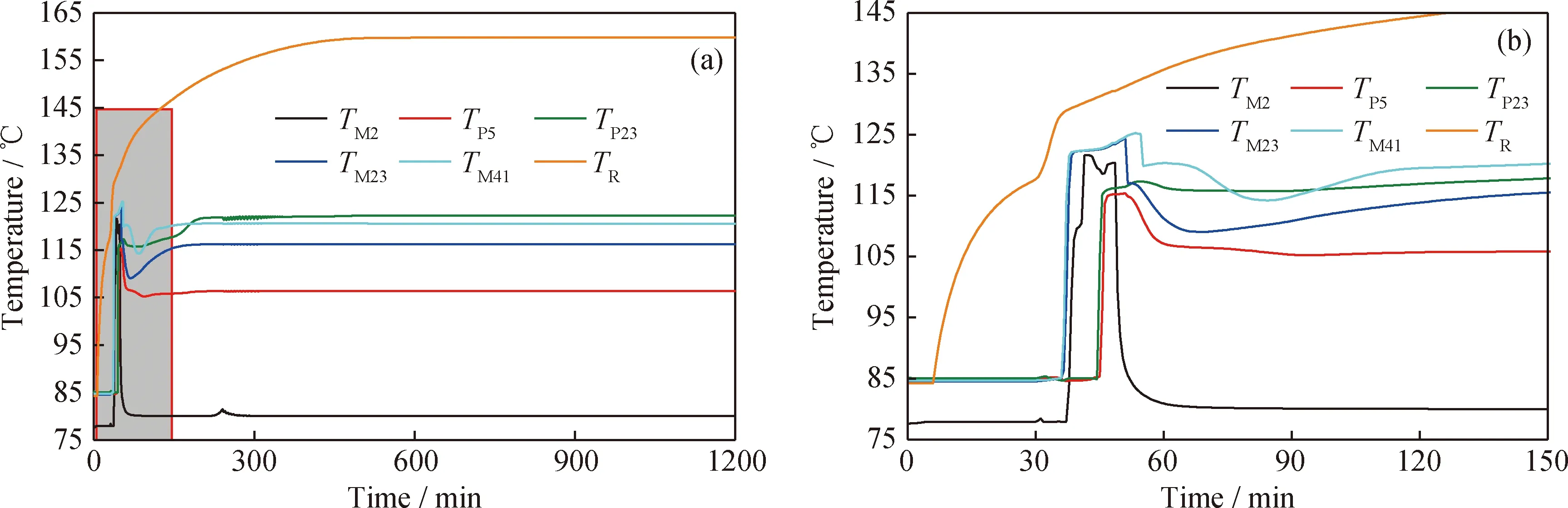

开车过程中各塔板上的温度会发生明显的变化,为了更加直观的理解开车过程,在精馏段、提馏段、预分馏段和侧线段选取了特征温度点,并对特征点温度在开车过程中的变化趋势进行了考察,结果如图3所示。所选取的特征温度点应该是该段最具有代表性或者最需要关注的点。在精馏段中,第1块塔板的温度变化趋势能够最直接的反应塔顶产品的质量;塔釜温度能够直接反应塔釜产品的纯度。而在预分馏段和侧线段中,为了确保所选的特征点能够有效的代表两段温度的变化趋势,在预分馏段和侧线段的顶部和底部对称选取了特征点。按照上述原则,精馏段的特征温度点为TM2,提馏段的特征温度点为再沸器温度TR,预分馏段的特征温度点为TP5和TP23,侧线段的特征温度点为TM23和TM41。

在开车初始阶段塔釜液位达到稳态连续平稳运行值0.4443 m,此时所有控制回路切换到自动模式,开启加热;从图3可知,经过约600 min的连续运行,全塔温度趋于稳定。从图3(b)可知,开启加热后,特征点温度开始升高的顺序依次为:TR、TM41、TM23、TM2、TP23、TP5。经过分析可知,随着所有控制回路投入自动模式,塔釜再沸器负荷开始增加;随着加热时间的增加,塔釜温度最先开始升高,当温度到达塔釜液相的沸点时,塔釜液相气化产生大量的气体;产生的气体向上进入提馏段,并从提馏段顶部流出到达预分馏段和提馏段底部;此时,由于进料开启,预分馏段进料位置以下的塔板上有液体存在,故进入预分馏段的气体先要与塔板上的液相进行传热和传质,然后才能继续向上运动;而侧线段此时没有液相存在,进入侧线段的气体能够迅速向上进入精馏段,故侧线段的温度TM23和TM41较预分馏段的TP5和TP23先行升高(同侧的温度点,下方的升温早于上方);此外,从图3 (b)还可以看出,在侧线段顶部流出的气体到达精馏段顶部后,预分馏段的TP5和TP23才开始升高。

图3 温度控制开车过程特征点温度变化趋势和局部放大图Fig.3 Temperature profiles of sample points during TC start-up and their partially enlarged profiles(a) Temperature profiles; (b) Partially enlarged temperature profiles

使用温度控制回路执行开车时,精馏段、侧线段和预分馏段的温度控制回路设定值为各段的灵敏板温度。虽然温度变化能够间接反映组成变化,但仍然有必要对温度控制回路执行开车时的塔顶、侧线、塔釜、预分馏段底部和侧线段底部的组成变化趋势进行考察,考察结果如图4所示。

开车初始阶段,所有控制回路投入自动模式,再沸器中的液相开始被加热。如图4 (c)所示,随着加热的进行,当塔釜中的液相温度到达该压力下的液体沸点时,液相气化;与此同时,塔釜液相中的苯含量率先开始迅速降低;随着加热量的继续增加,当塔釜中的苯质量分数降低到0后,甲苯含量开始迅速降低并在450 min内降低到0。228 min时,塔顶产品纯度出现了1个小幅波动,分析可知,在66 min到228 min之间,精馏段温度控制回路的PV值(TM6)低于设定值,根据控制逻辑,该温度回路的OP到达上限,也就是塔顶采出量达到最大值;随着塔顶采出量的增加,精馏段温度控制回路的PV值逐渐升高,并在228 min时升高到了设定值(SP),但由于此时OP的降低需要一段时间,导致塔顶产品的过量采出,反映在塔顶组成上就是短时间的塔顶苯含量降低,甲苯含量升高。

由于在开启加热后的前468 min内还没有大量的液相回流,导致塔顶、侧线、塔釜、预分馏段底部和侧线段底部的组成在这段时间内没有发生明显的变化。此外,塔顶和侧线的纯度在300 min内稳定,而塔釜、预分馏段底部和提馏段底部的纯度稳定过程则需要600 min,说明在温度控制的开车过程中,中间组分甲苯的提纯耗时最长。

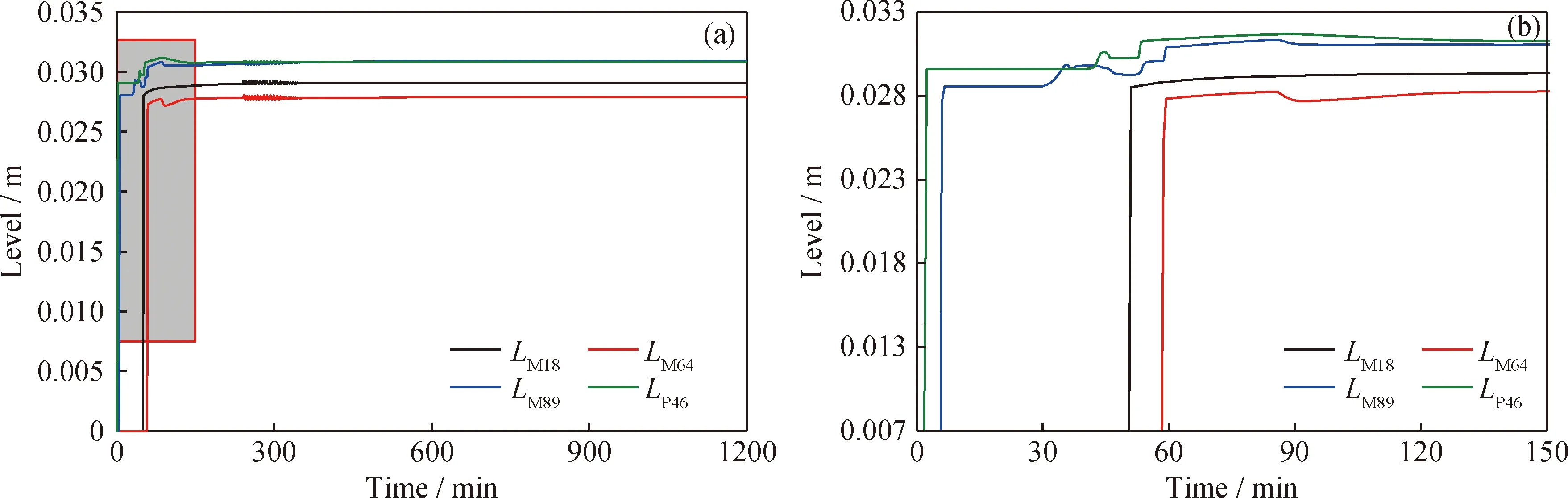

对温度控制开车过程中特征塔板的液位变化过程进行了考察,结果如图5所示。从图5可知,选取精馏段最后1块塔板液位LM18、侧线段最后1块塔板液位LM64、提馏段最后1块塔板液位LM89和预分馏段最后1块塔板液位LP46为特征板液位。图5 (a)为温度控制开车过程特征塔板的液位变化趋势,图5 (b)为图5 (a)的局部放大图。

开车初始阶段所有控制回路切换为自动模式,塔釜液相开始被加热;在加热初期,塔釜液相还没有气化,但是此时由于进料的开启,预分馏段最后1块板和提馏段最后1块板已经有液相存在,故LP46和LM89最先升高。随着加热过程的进行,塔釜的液相温度逐渐升高,当塔釜温度升高到液相沸点时,塔釜液相气化,产生的气体向上进入冷凝器并形成液相回流,液相回流从上到下依次经过LM18和LM64,故LM18较LM64先增大。此外,在加热初期,没有回流液产生,预分馏段和提馏段塔板上的液体均来自进料;由于进料量一定,预分馏段的塔板面积小于提馏段,导致加热初期的预分馏段塔板液位高于提馏段塔板液位。

在开车过程结束、塔内平稳运行时,提馏段最后1块液位(LM89)和预分馏段最后1块板液位(LP46)相近,均高于精馏段最后1块板液位(LM18),而侧线段最后1块板液位(LM64)则是4块特征板中最低。

图4 温度控制开车过程塔顶、侧线、塔釜、预分馏段底部和侧线段底部组成变化趋势Fig.4 Composition profiles of top product, side product, bottom product, bottom of prefractionator and bottom of sidestream section during TC start-up(a)Top product; (b)Side product; (c)Bottom product;(d)Bottom of prefractionator;(e) Bottom of sidestream section

图5 温度控制开车过程的特征塔板液位变化趋势和局部放大图Fig.5 Level profiles of sample points during TC start-up and their partially enlarged profiles (a) Level profiles of sample points; (b) Partial enlarged profiles

在开车过程中,塔内的温度、组成和液位都在时刻变化,为了进一步了解温度控制开车过程中塔内温度的变化情况,对30 min、150 min和600 min时的全塔温度分布进行了考察,结果如图6所示。

图6 温度控制开车过程不同时间点的预分馏段温度分布和主塔温度分布Fig.6 Temperature profiles of prefractionator and main column during TC start-up(a) Prefractionator; (b) Main column

从图6可知,0 min时开启塔釜加热,当塔釜温度到达液相沸点时,塔釜液体气化并向上进入塔内;30 min时,气体上升到主塔第87块板附近,此时塔内其它塔板的温度并没有受到塔釜产生的上升气体的影响,仍保持原值。150 min时,全塔处于不稳定状态,此时塔釜液相中仍有大量甲苯(甲苯质量分数为0.3434);由于塔釜中甲苯含量过高,导致150 min时的塔釜温度远低于开车结束时塔釜温度。随着开车过程的进行,600 min时塔顶、侧线和塔釜产品纯度合格,全塔温度、组成等过程变量不再发生变化;与150 min时的全塔温度分布对比可知,存在温度差异的塔板主要集中在精馏段、提馏段、预分馏段顶部和预分馏段底部。此外,150 min的塔顶温度和侧线温度与600 min时的值非常接近,说明在150 min时,塔顶和侧线产品已经合格。

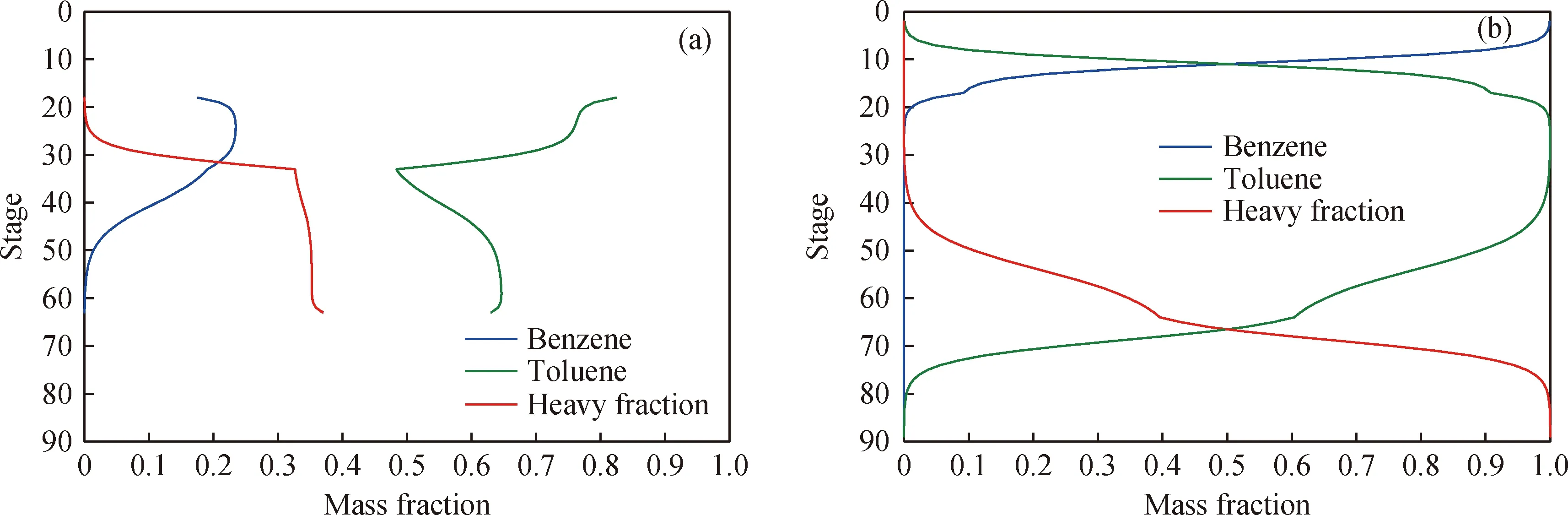

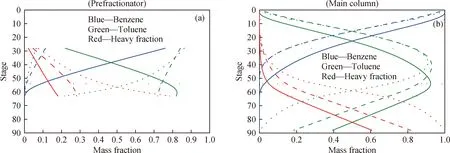

考察使用温度控制回路开车结束时的全塔组成分布,并将结果与Aspen Plus稳态连续平稳运行时的全塔组成分布进行对比,结果如图7所示。

图7 温度控制开车结束时与稳态连续运行后的预分馏段塔板组成分布对比与主塔塔板组成分布对比Fig.7 Comparison of composition profiles at the end of TC start-up and steady state conditions in both prefractionator and main column (a) Prefractionator; (b) Main column

在图7中,实线和虚线分别代表了温度控制开车结束时以及Aspen Plus稳态连续平稳运行后的全塔组成分布。但是,由于温度控制开车过程结束时全塔的组成分布与稳态连续平稳运行时的全塔组成分布吻合度非常高,故在图中看不出二者的差异。这种高度吻合表明,利用温度控制回路执行开车过程是可行的;也证明温度控制开车模拟策略、控制方案和控制器参数是正确的,模拟效果很好。

3 温度控制开车过程中试

3.1 中试装置

分壁精馏塔分离BTX工业原料中试装置总高13.5 m,塔径150 mm,设计处理量为65 kg/h,采用丝网波纹规整填料(HETP=0.1 m)。中试装置共有8段塔节,填料总长8800 mm,其中最长的塔节长度为2100 mm,最短的塔节长度为500 mm,分隔壁采用了偏心安装并进行了隔热处理。进料位置为预分馏段的第16块塔板,侧线产品采出点为该段第11块塔板。为了便于理解分壁精馏塔分离BTX工业原料中试装置开车实验过程,绘制了带仪表点位和填料高度信息的中试装置简图,如图8所示。

由于测量的温度点较多,为了方便观察,图8绘制过程中省去了填料和填料之间的液体收集再分布器。在实际中试装置中,除了TM2和TM65测量的是气相温度外,其余测温点均测量的是液相温度。以TM6为例,TM6的测温点位于500 mm填料段底部的液体收集再分布器内,TM6测量的是从500 mm填料段底部流出的液体温度。

图8 分壁精馏塔分离BTX工业原料中试装置简图Fig.8 Pilot plant diagram of DWC used for industrial BTX separation

3.2 开车过程试验考察

根据温度控制开车的模拟步骤可知,在冷态空塔时,先将所有控制回路调为手动控制,然后开启进料。当塔釜液位达到一定值时,将所有温度控制回路和塔釜压力控制回路(SP=2 kPa)投入自动(如2.1节所述,开车过程中使用塔釜压力控制回路代替塔釜温度控制回路,从而实现全塔平稳加热,避免液泛。当开车结束后再用塔釜温度控制回路代替塔釜压力控制回路,以应对进料波动),开启加热。温度回路控制器参数如表3所示。

表3 中试装置温度控制回路PID参数Table 3 PID parameters of TC structure in the pilot plant

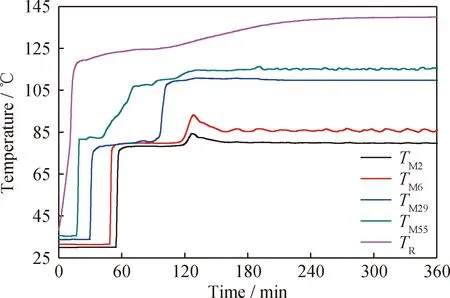

首先考察了开车过程中全塔特征点的温度变化趋势,如图9所示。图9中的TM2、TM6、TM29、TM55和TR分别代表塔顶温度、精馏段灵敏点温度、侧线采出点温度、侧线灵敏点温度及塔釜温度。0 min时开启蒸汽加热,塔釜中此时的液位为256 mm。随着加热的进行,塔釜中的液体温度逐渐升高,当温度升高到液相沸点时气体产生,随着气相的上升,塔内填料温度也自下而上逐渐升高。开始加热60 min后气相到达塔顶,回流后塔顶开始采出;随着塔顶液相采出,精馏段灵敏点温度TM6开始逐渐升高,当TM6温度超过设定值85.76℃后,塔顶采出量在PID回路的控制下逐渐减小,由于采出量不能瞬间减小到0,导致塔顶采出过量;由于塔顶采出过量,导致塔顶温度TM2和精馏段灵敏点温度TM6在120 min时出现了阶跃,阶跃发生30 min后精馏段灵敏点温度TM6和塔顶温度TM2便回到了各自稳定值附近。此外,通过观察可知,侧线在90 min时开始有液体采出,随着侧线液相的采出,侧线灵敏点温度TM55从108℃逐渐升高到设定值115℃;侧线采出点温度TM29从81℃逐渐升高到109.78℃。全塔温度在360 min内便可全部稳定。

图9 温度控制开车试验过程中特征点温度变化趋势Fig.9 Temperature profiles during TC start-up test

为了更加直观的观察开车过程中塔顶、侧线、塔釜、预分馏段底部和侧线段底部的组成变化情况,分别在100 、160 、220、280、340 min时进行采样分析,并利用分析结果绘制如图10所示的组成分布图。

从图10中可知,由于塔顶产品是靠PID温度控制回路自动采出,而PID控制在调节过程中会存在一定程度的超调,超调会导致塔顶采出过量,使得塔顶产品纯度出现波动。通过实验观察,侧线在90 min时开始有液相采出,在100 min时采样分析可知,侧线采出中只有苯和甲苯,2种组分的质量分数分别为0.281014和0.718986,而此时的塔釜中仍有0.393675的甲苯,说明还需要继续从塔顶采出苯;随着塔顶和侧线的继续采出,侧线中的苯含量逐渐降低,甲苯含量逐渐升高,当160 min时,侧线中甲苯含量合格。0 min时塔釜中的液相组成与原料一致,随着塔釜温度的升高,塔釜中的苯质量分数首先降低到0;当侧线开始采出(90 min)后,塔釜中的甲苯含量减小速率明显加快,340 min时塔釜中的甲苯质量分数降低到0。此外,从预分馏段和侧线段底部的组成变化趋势图中可以看出,随着侧线产品的采出,侧线中的甲苯含量逐渐降低,重组分含量逐渐升高,且变化趋势基本一致。

图10 温度控制开车过程特征点组成变化趋势Fig.10 Composition profiles of sample points during TC start-up experiment(a)Top product; (b)Side product;(c)Bottom product;(d)Bottom of prefractionator;(e) Bottom of sidestream section

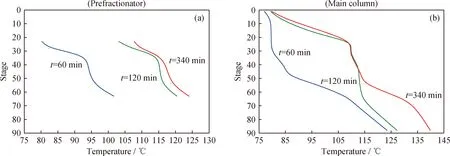

考察开车过程中塔顶、侧线、塔釜、预分馏段底部和侧线段底部的组成变化趋势后,对开车过程中全塔不同时间点的组成分布进行考察,结果如图11所示。实线、虚线和点线分别代表100 min、160 min和340 min时的全塔组成分布。100 min时,预分馏段从上到下3个取样点的甲苯组成分别为0.220237、0.836584和0.819540;此时的塔顶采出还没有稳定且侧线刚开始采出,使得预分馏段第1个取样点的液相中主要组分还是苯,而第2和第3个采样点中主要组分是甲苯和重组分;由于第2个点在第3个点的上方,而重组分的含量从上到下逐渐增加,导致第2个取样点中的甲苯含量大于第3个取样点中的甲苯含量。160 min时,预分馏段从上到下3个取样点中的苯和甲苯含量逐渐降低,重组分含量逐渐升高,且3个取样点的组成变化并不明显;3个取样点的组成变化之所以不明显是因为160 min时,塔釜中的甲苯质量分数为0.184513,表明此时的侧线甲苯采出还没有稳定,隔板两侧底部的液相组成中主要组成是甲苯。340 min时,预分馏段从上到下3个取样点中苯和甲苯含量逐渐降低,重组分含量逐渐升高,且3个取样点的组成相差明显,此时全塔开车结束,装置正常连续运行。

图11 温度控制开车试验中不同时间点的全塔组成分布Fig.11 Composition profiles during TC start-up experimentSolid line: 100 min; Dash line: 160 min; Dot line: 340 min(a) Prefractionator; (b) Main column

此外,从图11右侧的主塔分布图中可知,在100 min至340 min之间,主塔中的苯、甲苯和重组分曲线也逐渐上移。在侧线采出点上方,随着时间的增加,同一位置液相中的苯含量逐渐降低,甲苯含量逐渐升高;在侧线采出点下方,随着时间的增加,同一位置液相中的甲苯含量逐渐降低,重组分含量逐渐增加;且底部组成变化程度明显大于顶部。由于全塔取样点有限,为了更好的观察开车过程中全塔的组成变化情况,考察了不同时间的全塔温度分布,通过温度分布来间接观察组成变化情况,结果如图12所示。

图12 温度控制开车试验过程中不同时间点的全塔温度分布Fig.12 Temperature profiles during TC start-up experiment(a) Prefractionator; (b) Main column

结合图9和图12可知,60 min时,塔内气相刚刚上升到塔顶,塔顶和侧线还没有液相采出。此时预分馏段和主塔的温度明显低于开始塔顶和侧线采出后(120 min和340 min)的温度。120 min时,由于塔顶采出还没有稳定,导致预分馏段顶部、侧线段顶部和精馏段的苯含量比开车稳定后(340 min)的低,对应的就是预分馏段顶部、侧线段顶部和精馏段的温度低于开车稳定后(340 min)的温度。

此外,由于取样点数量有限,导致在全塔组成分布图中预分馏段和侧线段的甲苯含量从上到下单调降低,这个与实际情况不符;在实际分离过程中,隔板两侧的上部进行的是苯和甲苯的分离,底部进行的是甲苯和重组分的分离,在顶部从上到下由于苯含量的逐渐降低,甲苯含量应该是逐渐升高,而在底部,从上到下重组分含量逐渐升高,所以甲苯含量应该逐渐降低;综合起来,在预分馏段和侧线段,甲苯含量从上到下应该是先增大后减小。而这个结论可以从图12的全塔温度分布中得到验证。在图12中,以340 min时的温度分布为例进行分析,预分馏段和侧线段顶部的温度从上到下逐渐升高时因为该部分进行的是苯和甲苯的分离,随着苯含量从上到下逐渐减少,甲苯含量逐渐增加,导致温度升高。而在预分馏段和侧线段的底部,由于该部分进行的是甲苯和重组分的分离,重组分含量从上到下逐渐增高,对应的就是温度逐渐升高。

从本质上来说,新陈代谢就是身体一天之内消耗的所有能量。身体不只是在运动时才消耗能量,每一分钟都在消耗。美国北卡罗来纳州大学助教史密斯·瑞恩表示,从消化食物到呼吸,包括用手机发短消息,身体无时无刻不在消耗能量,不管你是被动还是主动。

4 结 论

Aspen Dynamic可以很好地模拟温度控制DWC的开车过程,并可以提供详尽的DWC的动态信息。本研究模拟温度控制DWC的开车过程约耗时600 min,480 min时塔釜液相加热产生的气体进入冷凝器,随后液相回流产生。开车初期塔釜剧烈升温易形成液泛,可使用塔釜压力控制回路进行加热;开车过程结束时,再使用提馏段温度控制回路替换,以应对在平稳运行过程当中的进料流量和组成波动。模拟结果表明,开车结束时全塔的组成分布与稳态连续平稳运行时的全塔组成分布吻合度非常高,表明利用温度控制进行DWC开车是可行的。采用上述开车步骤在实际中试装置进行开车,中试装置开车效果良好,360 min内中试装置全塔基本稳定,可获得合格产品。

符号说明:

CC1,CC2——分别为精馏段和侧线段组分控制回路;

CC3, CC4——分别为提馏段和预分馏段组分控制回路;

FD——塔顶产品流量,kg/h;

FT——侧线产品流量,kg/h;

H——填料高度,mm;

LMi——主塔第i块板液位, m;

LPi——预分馏段第i块板液位, m;

LX_sump——塔釜液位,mm;

NMi——主塔第i块板;

NPi——预分馏段第i块板;

OP——控制回路输出值;

PC——塔釜压力控制回路;

PM90——塔釜压力,kPa;

PV——控制回路过程变量;

QD——塔顶冷凝器负荷统称,kW;

QR——塔釜再沸器负荷统称,kW;

SP——自控回路设定值;

TMi——主塔第i块板温度;

TPi——预分馏段第i块板温度;

TR——塔釜温度,℃;

t——时间,min;

td——微分时间, s;

xBi——塔釜产品中i组分的质量分数;

xDi——塔顶产品中i组分的质量分数;

xSi——侧线产品中i组分的质量分数;

βL——分壁精馏塔分液比;

βV——分壁精馏塔分气比;

τI——积分时间, s。