舰载导弹固体发动机发射跌落危险性分析

杨 明,黄卫东,李高春,李金飞

(1.海军航空大学,山东烟台264001;2.航天工程大学,北京100000)

舰载导弹是舰艇防空、反舰和反潜的主要武器,舰载导弹主要采用倾斜发射和垂直发射两种发射方式,倾斜发射方式反应时间长、占用面积大、载弹数量少,严重制约了作战效能。垂直冷发射的导弹存在一定点火不成功的概率,这将导致导弹跌落回甲板,产生剧烈碰撞,严重的还可能导致推进剂发生点火、爆炸等危险,对舰载人员造成巨大的安全隐患。

为研究固体火箭发动机撞击安全性,王永杰[1]等对发动机径向撞击靶板过程进行了数值模拟,分析了不同撞击速度下发动机中推进剂装药的反应情况。结果表明,发动机径向撞击靶板爆炸的临界速度范围为150~200 m/s,此时推进剂药柱内部应力峰值最大可达到30 GPa,但作用时间极短,低强度多次撞击过程中推进剂会发生延迟爆轰情况;李广武[2]、刘凯[3]、王宇等[4]均利用火箭撬对高能固体发动机进行了试验,并利用有限元软件对撞击过程进行了非线性动力学模拟,最终给出了高能发动机撞击靶板不发生爆炸和燃烧的临界速度等相关信息;纵春黎[5]等通过数值模拟和试验测试2种手段对高能推进剂的冲击起爆过程进行了研究,测试结果与计算结果均认为冲击起爆速度阈值为150~200 m/s;另外,还有许多专家学者对高过载下发动机装药的响应等问题进行了大量分析[6-10]。

本文为研究某型舰载导弹发动机冷弹射点火失败后跌落的问题,开展了有限元分析计算,得到跌落过程发动机的应力、应变及过载情况,分析其危险性。

1 初始条件及基本假设

1.1 材料属性

分析计算中,选用的主要材料属性如表1所示。

表1 材料属性Tab.1 Material properties

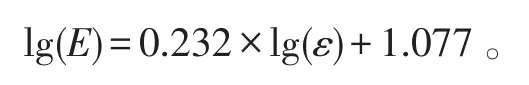

由于发动机装药为粘弹性材料,其弹性模量在高应变率下会有所不同,根据装药在跌落过程的应变率大小可以确定其模量的大小,弹性模量E与应变率ε近似服从双对数坐标下的线性分布:

1.2 模型建立

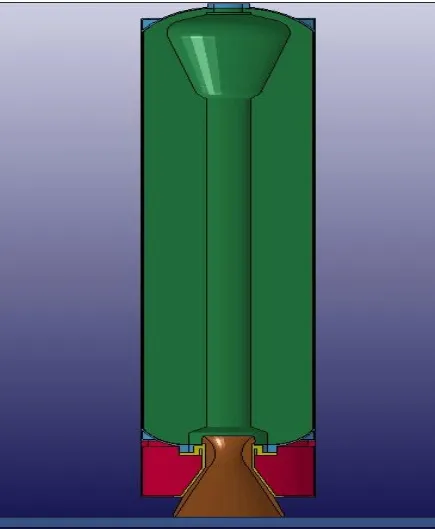

根据某型发动机尺寸,应用ANSYS/LS-DYNA软件建立发动机几何模型,如图1所示。建立的模型为发动机的一半,不包含尾部喷管的伺服支撑机构。

图1 发动机模型Fig.1 Engine model

1.3 推进剂反应模型

考虑冲击起爆过程涉及的压力远低于正常炸药的爆轰,因此选择推进剂的点火-增长反应模型[11-12](也称Lee-Tarver模型)作为可能起爆的各种组分的反应速率方程,点火增长模型反应率函数形式:

式(1)中:F是反应度;t是时间;ρ是密度;ρ0是初始密度;P是压力;I、G1、G2、a、b、x、c、d、y、e、g和z是常数,a是临界压缩度,用来限定点火界限。

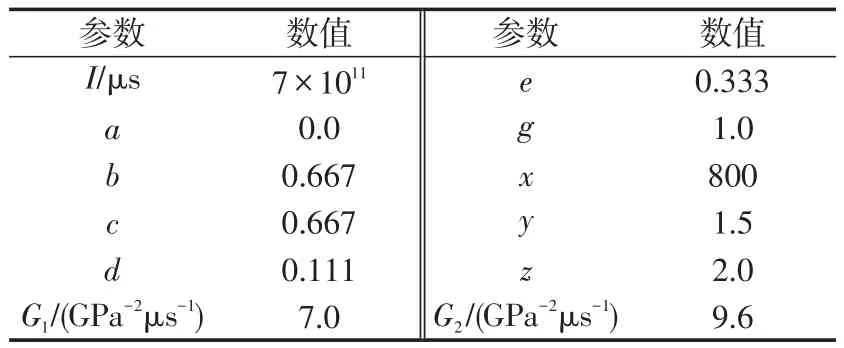

计算中采用的复合推进剂点火增长模型参数[13]如表2所示。

表2 点火增长模型参数Tab.2 Parameters of ignition and growth model

1.4 初始条件

发动机跌落角度为90°(发动机轴线方向与水平面垂直),且跌落过程角度不变,即发动机跌落至甲板是仍是垂直接触。发动机跌落接触的为甲板,且认为甲板固定不动(Y轴方向位移为0),并假设发动机最低点在同一高度(37.5 m)以不同的着地角度落下。则发动机接触甲板时的速度约为27.1 m/s。

壳体、衬层、装药以及尾罩之间定义的为粘接接触,其余的各个接触面间定义的接触为自动接触。发动机模型采用稳定度较高的扫略网格划分,网格数量约为22万个。

2 跌落过程分析

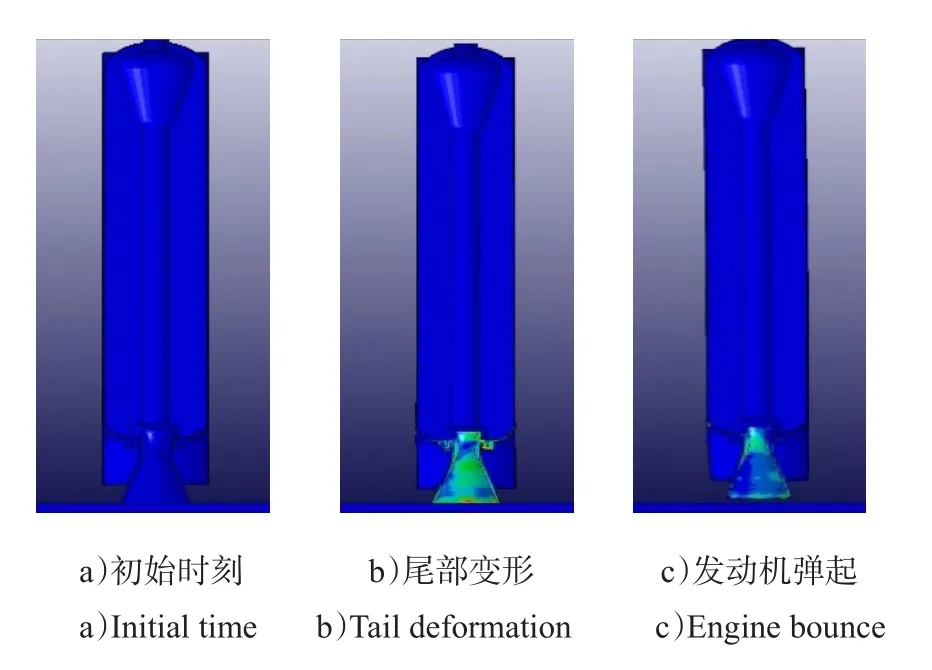

发动机垂直跌落在钢板上,尾部喷管首先着地,发生较大的形变,尾部的药柱和壳体也产生较大的变形,随后发动机然后弹起,如图2所示。

如果定义材料的失效,Ansys有限元分析软件会自动将失效的单元删除,偏离事实情况较大,故没有定义材料的失效。虽然这样得到的数值结果偏大,但更有利于判断发动机的跌落安全性问题。

图2 跌落过程Fig.2 Drop process

3 数值分析

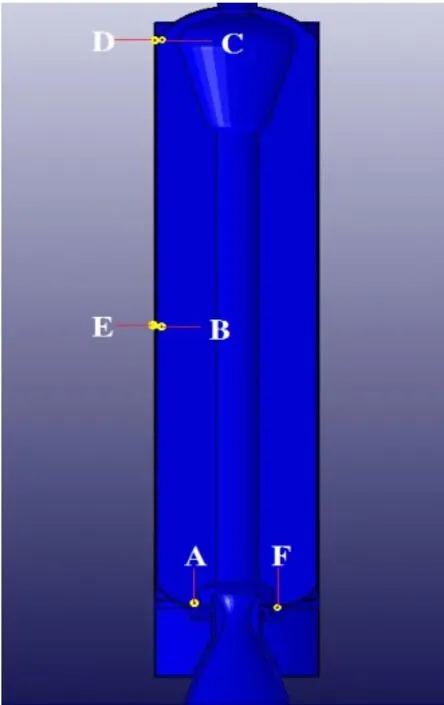

为了进一步分析发动机各位置能够影响跌落安全性的数据变化(如应力、应变、温度等),不妨在发动机的关键位置取点(跌落过程中不同时刻的应力最大点)分析,如图3所示。模型中共取A~F 6个关键点,其中A、B、C为靠近壳体的装药的尾部、中部及头部,D、E、F为壳体的头部、中部及尾部。由于尾罩和喷管对于跌落安全性的影响不大,故不取点分析。

图3 发动机取点分析Fig.3 Piont analysis of engine

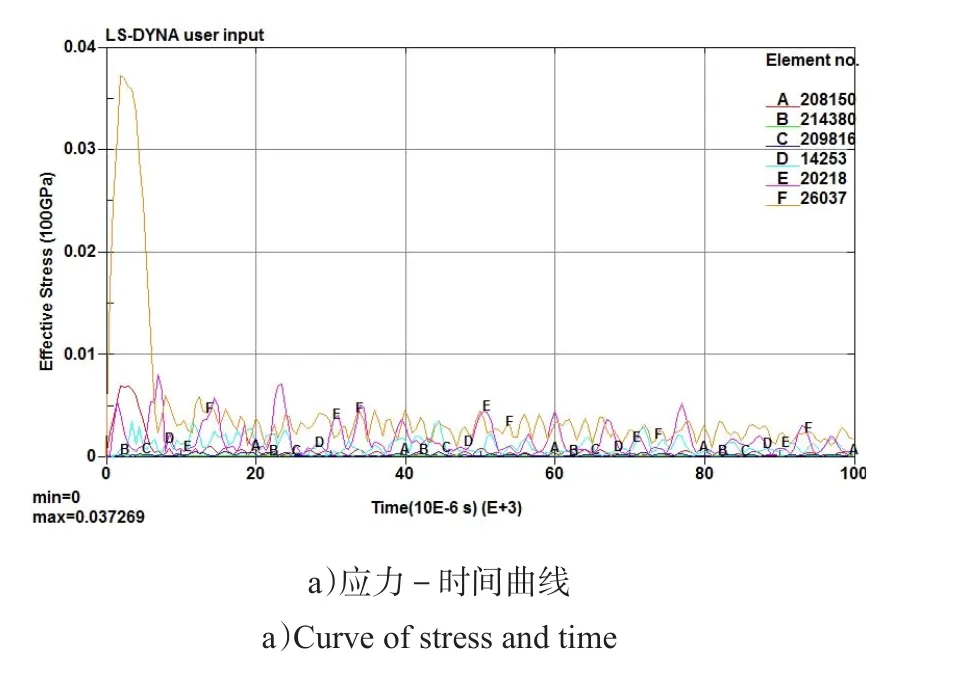

图4为发动机模型各个关键点处的应力、应变、温度等关键数据的变化情况。

图4 关键点数据曲线Fig.4 Date curve of keypoint

由图4a)可知,跌落碰撞的一瞬间(0~0.008 s)发动机壳体、装药的应力均迅速升高,壳体的F点甚至达到了3 GPa,随着发动机的弹起,应力水平迅速降低,并逐渐趋于0。

由图4b)可知,跌落碰撞的一瞬间(0~0.008 s)发动机壳体、装药的应变迅速升高,变化最大的是装药尾部的A点,可达到18%,属于大变形。随着发动机的弹起,应变水平迅速降低,并逐渐趋于0。

由图4c)可知,跌落碰撞的一瞬间(0~0.008 s)发动机装药会产生少许温升,仅仅有几K,应该不会产生点火反应,随着发动机弹起,温度也逐渐降低,趋于常温(298.15K)。

由图4d)可知,跌落碰撞的一瞬间(0~0.008 s)发动机的速度迅速变为0并反向加速弹起。

由图4e)可知,跌落碰撞的一瞬间(0~0.008 s)发动机壳体和药柱的过载几乎一致,均超过10kg,随着发动机的弹起,过载迅速降低。

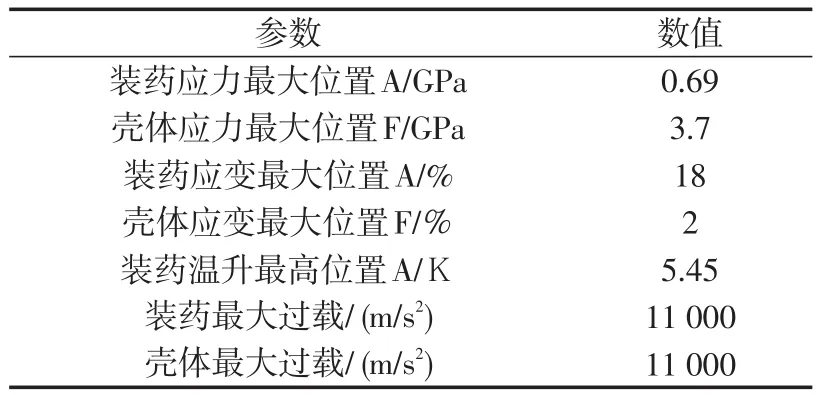

具体各位置的最大数值如表3所示。

表3 数值分析Tab.3 DateAnalysis

由表3可清楚看出,装药应力最大的位置位于发动机尾部,可达到0.69 GPa,应变也达到了18%,相对危险,但装药的温升只有5.45K,几乎不可能发生点火反应,相对安全。

壳体的最大应力为尾部的F点,可达到3.7 GPa,应变达到2%,有可能产生破坏导致药柱裸露。这可能会影响对发动机跌落安全性的判断。

4 结论

1)固体发动机垂直跌落过程,其尾部的壳体和装药会产生较大的应力集中,且装药的应变很大,有可能产生大变形破坏。

2)通过计算发现发动机内部装药温度会上升少许,仅有几K,不足以使其发生点火反应。

3)由于尾部喷管和壳体很有可能发生强度破坏,导致内部装药裸露,若要判断发动机跌落的安全性问题,仍需进一步进行研究。