大曲热风干燥工艺的优化

张芸曌,罗惠波,2,周平,黄丹

(1.四川理工学院生物工程学院,四川自贡 643000)(2.酿酒生物技术及应用四川省重点实验室,四川自贡643000)(3.湖北白云边酒业股份有限公司,湖北荆州 434000)

酿酒大曲是一种富含多酶多菌的微生物发酵剂,酒曲质量的好坏直接决定着白酒的产率和品质[1]。大曲在生产和贮存的过程常常遭受曲虫的严重危害,曲虫在大曲上取食、产卵、繁殖,不仅造成大曲重量严重减轻,而且影响大曲的糖化力和液化力,严重降低酒曲品质,同时也给酒厂的环境卫生和工人健康带来了不利的影响[2,3]。目前,热空气干燥作为应用广泛的干燥方法,具有操作简单、设备成熟、成本低、产量大和不受气候条件影响等优点[4]。热风干燥大曲除灭曲虫是让处于“排潮降温期”的大曲既可以在排湿的同时又可以对曲虫进行有效的杀灭,此前夏玙等对热风干燥大曲除灭曲虫的工艺进行研究,发现热风干燥能够加快大曲后期干燥进程,同时可以杀灭环境中和大曲内部的曲虫,且对大曲的质量指标影响较小,可见利用热风干燥大曲除灭曲虫是一种很具应用前景的方法[5]。但在热风干燥过程中也发现温度和风速对干燥速率的提高起决定性作用,而大曲的质量和品质受温度与风速的综合影响,同时由于热风干燥技术本身存在的原因,所需的干燥时间相对较长,能耗还是相对较大。为进一步解决大曲热风干燥存在的干燥时间长、能耗大的弱点,并进一步提高大曲质量,有必要对大曲的热风干燥工艺进行优化研究。本文对大曲分阶段变温干燥工艺进行较系统的研究,以干燥温度、风速和水分含量转换点为关键因素,采用均匀优化试验设计方法研究大曲分段式变温干燥特性及干燥对大曲质量的影响,优化分段变温干燥工艺参数,寻找出一种最佳的大曲干燥工艺,以期为实际生产提供技术依据,为指导干燥设备的设计奠定基础。

1 材料与方法

1.1 原料与试剂

试验材料:排潮降温期大曲,发酵培菌第 8 d,采自泸州怀玉制曲有限公司。

主要试剂:葡萄糖、硫酸、盐酸等均为分析纯,正己烷,色谱纯:德国 Darmstadt公司;乙酸丁酯,色谱纯,天津光复精细化工研究所;福林酚,生化试剂,上海源叶生物科技有限公司。

1.2 主要仪器与设备

ZHWY-103D型空气浴摇床,上海智城分析仪器制造有限公司;WYT-ⅡA型手持式糖量计折射仪,成都格纳丝商贸有限公司;HD-4型智能水分活度测量仪,无锡市华科仪表有限公司;GZ-1200-X型电脑恒温层析柜,韶关市广智科技设备有限公司;HT300A系列自动固相微萃取仪,意大利HTA公司;Agligent 7890A-5975B型气相色谱-质谱联用仪、Agligent 6890型气相色谱仪,美国安捷伦公司;Sherlock 6.0型微生物鉴定系统,美国MIDI公司;BF2000型氮气吹干仪,北京八方世纪科技有限公司。

1.3 实验方法

1.3.1 大曲热风干燥工艺流程

图1 大曲热风干燥工艺流程图Fig.1 Daqu hot-air drying process flow chart

1.3.2 大曲各项指标的测定方法

参考《酿酒分析与检测》[6]和轻工行业国标《酿酒大曲通用分析方法》[7]。

大曲挥发性风味成分指标测定:按照参考文献[8]设定GC-MS的分析条件,采用内标半定量的方法来测定大曲挥发性风味成分的含量。大曲微生物指标测定:采用 PLFA技术,综合美国 MIDI公司提供的PLFA测定操作规程,结合参考文献[9]对大曲微生物指标进行测定。

1.3.3 均匀优化设计试验方法

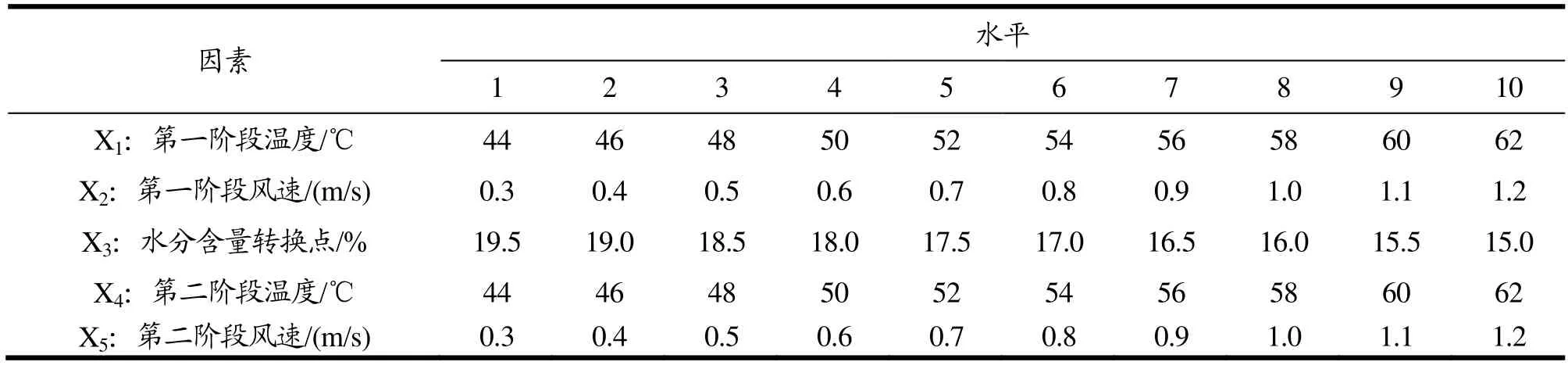

以干燥第一阶段温度、第一阶段风速、水分含量转换点、干燥第二阶段温度和第二阶段风速五个干燥工艺参数为试验因素,用DPS软件设计一个8因素10水平试验 10次的均匀优化设计试验,即构成U*10(108)设计表,其中空3列,其余5个试验因素水平见表1,均匀设计实验安排表如表2。

表1 均匀试验设计因素水平表Table 1 Factors and levels of uniform experimental design

表2 均匀试验设计实验安排表U*10(108)Table 2 Experimental design of uniform experimental design U*10 (108)

表3 大曲质量指标参数设置及其权重分配Table 3 Parameter setting of Daqu quality index and its weight distribution

1.3.4 单位能耗的计算

单位能耗:每蒸发大曲一个单位质量水分所耗电能,以电机额定输入功率及每组试验总干燥时间计算,如式1所示[10]:

式中,E是大曲干燥能耗(kJ/g);W是烘箱电机额定输入功率(kW);T是大曲热风干燥所需要的时间(h);G是干燥过程除去水分的重量(g)。

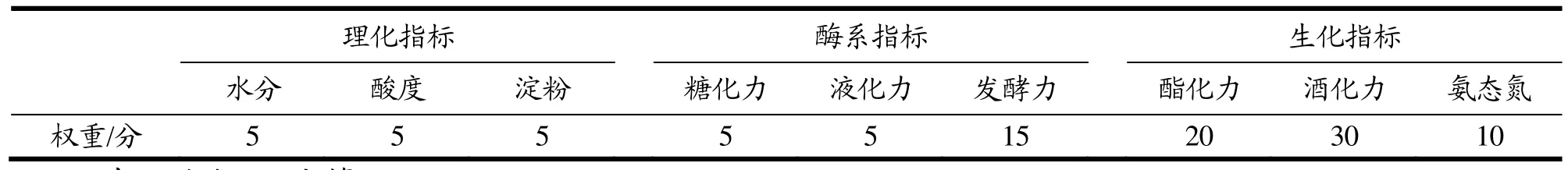

1.3.5 大曲质量指标综合评定方法

我国目前没有统一的大曲质量标准体系,为探讨大曲干燥工艺参数对大曲理化及生化指标的影响,结合泸州老窖和陕西西凤酒等国内酒厂对大曲质量标准的定义,对大曲质量指标参数设置及其权重分配进行综合评定,以100分计,见表3所示[11~14]。

由于大曲质量各指标的单位不同,需对大曲质量指标进行归一化,大曲水分和淀粉指标越小越好,为负效应;大曲酸度、酯化力和酒化力等指标越大越好,为正效应,所以其计算公式分别如下:

式 2、3中,yi是大曲质量指标归一化值;xi是大曲质量指标试验测定值;xmax、xmin分别是大曲质量指标试验测定的最大值与最小值。

所以大曲理化(Y1)、酶系(Y2)、生化(Y3)和质量综合指标(Y)的计算公式为:

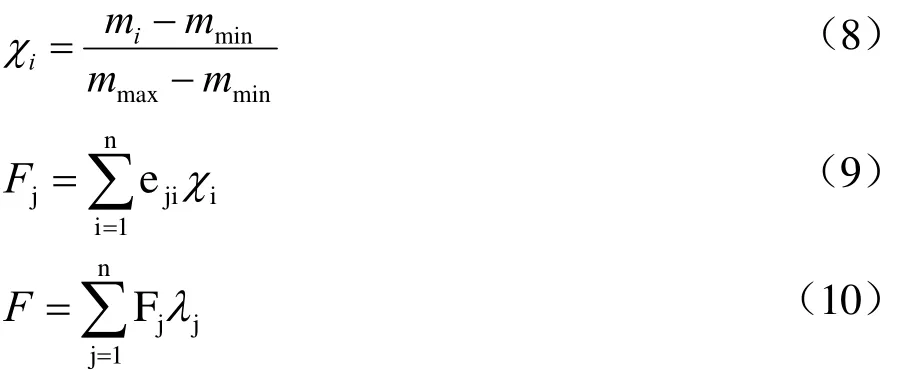

1.3.6 大曲挥发性风味成分指标综合评定方法

大曲挥发性风味进行主成分分析后对挥发性风味进行综合评定,利用SPSS软件对均匀优化试验中大曲样品的挥发性风味物质进行主成分分析(PCA)。由各主成分载荷值与挥发性风味物质的大小,分别计算提取出来的每个主成分的得分Fj,再根据各个主成分对应的方差贡献率作为权重,由主成分得分和对应的权重线性加权求和得到综合评价函数,计算出评价函数的综合得分F,根据F值对优化组大曲风味进行综合评定。计算公式如下[15]:

式8中,χi是某风味物质标准化值,mi是某风味物质测定值,mmax、mmin是某风味物质测定值的最值。eji是挥发性风味物质在某一主成分中对应的载荷值;λj是各个主成分对应的方差贡献率。

1.3.7 大曲微生物群落指标综合评定方法

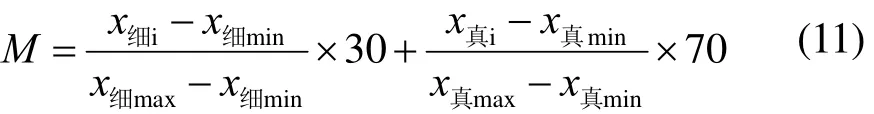

通过磷脂脂肪酸技术(PLFA)得出大曲中革兰氏阳/阴性菌和真菌的含量,根据泸州老窖制订的大曲标准中对大曲微生物指标权重的分配[14],得出的细菌和真菌的权重设置为 3:7,以百分制计,大曲微生物群落综合评定得分M的计算公式为:

式中,M是大曲微生物指标综合得分;x细i、x真i是大曲细菌和真菌的优化组测定值;x细max、x真max、X细min、X真min是大曲细菌和真菌的优化组测定的最值。

1.3.8 综合评价指标处理法

对大曲能耗指标E、质量指标Y、挥发性风味指标F和微生物指标M的得分大小进行标准化处理后的大小分别用Z1、Z2、Z3、Z4表示。用线性加权法确定大曲指标综合评价函数Z的计算公式为:

式中,λ1、λ2、λ3、λ4分别为 Z1、Z2、Z3、Z4的加权系数,满足λ1>0、λ2>0、λ3>0、λ4>0,且λ1+λ2+λ3+λ4=1。

通过查阅文献与资料[16,17],探讨大曲各指标对白酒酿造过程中贡献的大小,首先应考虑的是大曲质量指标,其次是大曲微生物指标、大曲能耗指标,最后考虑大曲挥发性风味指标,所以取λ1=0.2、λ2=0.4、λ3=0.1、λ4=0.3,所以大曲指标综合评价函数Z的表达式如下:

1.4 数据处理

实验所得数据采用origin作图、使用DPS 7.05进行二次多项式逐步回归分析并分析拟合度、SPSS进行方差分析,多重比较采用Duncans新复极差法进行比较,检验试验结果的可信度以及各处理间差异显著性,以p<0.05为差异显著。

2 结果与讨论

2.1 干燥工艺参数对大曲能耗的影响

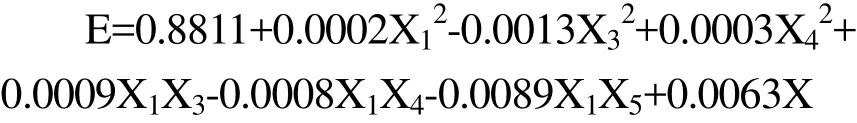

干燥工艺参数对大曲能耗的影响如2所示。根据图2中试验结果,分析各试验因素对大曲能耗的影响规律,利用 DPS软件对试验数据数据进行二次多项式逐步回归分析,剔除不显著因素项,得出大曲能耗与各因素之间的回归方程如下:

图2 均匀优化干燥对大曲能耗的影响Fig.2 The effects of uniform drying on energy consumption of Daqu

对该回归方程中各影响因素进行显著性检验,结果见表4。

表4 回归方程的显著性分析Table 4 Analyses of significance of regress equation

从表4各变量显著性检验p值的大小可知,各因素对大曲干燥能耗影响的强弱程度为X1X4>X42>X1X5>X4X5>X12>X1X3>X32,其中 X12、X1X3、X32对大曲干燥能耗影响不显著(p>0.05),X42、X1X5、X4X5对大曲干燥能耗影响显著(p<0.05),X1X4即干燥第一阶段温度和第二阶段温度的交互作用影响最大,对大曲干燥能耗影响极显著(p<0.01)。对回归模型寻找最优值,可得最佳的大曲干燥工艺参数条件为:第一阶段温度为 67.3 ℃、第一阶段风速为1.2 m/s、水分含量转换点为20.8%、第二阶段温度为58.2 ℃和第二阶段风速为1.3 m/s,此时大曲干燥能耗降低为0.336 kJ/g。

2.2 干燥工艺参数对大曲质量指标的影响

2.2.1 干燥工艺参数对大曲理化指标的影响

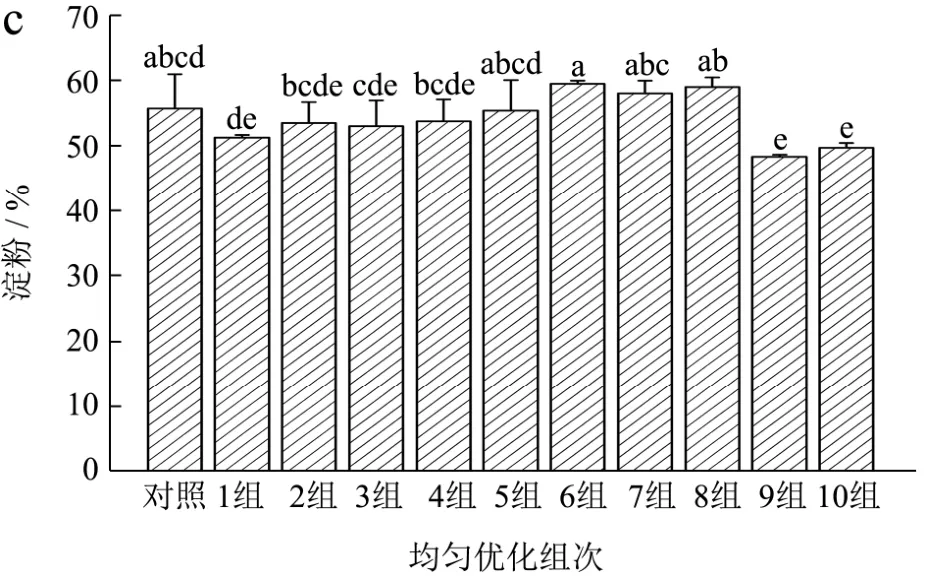

均匀优化试验中干燥工艺参数对大曲传统理化指标的影响情况如图3所示。由图3可知,均匀优化组次中的水分都降到了15%左右,显著低于对照曲的水分(p<0.05),说明大曲干燥加速了内部水分的蒸发,达到了我们干燥大曲的目的;均匀优化组次的大曲酸度普遍比对照曲高,其中第4组大曲酸度显著高于第1、2、3、5、8组和对照组(p<0.05);均匀优化组次中大曲淀粉含量有一定的波动,其中第9、10组淀粉含量显著低于第5~8组(p<0.05)。根据公式4,得出大曲理化指标得分Y1情况如表5所示。

图3 均匀优化干燥对大曲理化指标的影响Fig.3 Effect of uniform drying on physicochemical indexes of Daqu

利用DPS软件对大曲理化指标得分Y1进行二次多项式逐步回归分析,剔除不显著因素项,得出大曲理化指标与各干燥工艺因素之间的回归方程如下:

Y1=-12.6185+14.5603X2+12.5166X5-17.5895X22-18.4263X52+0.0074X1X3+12.8669X2X5+0.0092X3X4

对该回归方程中工艺参数进行显著性检验,结果见表6。从表6各变量显著性检验p值的大小可知,干燥工艺参数显著水平p均大于0.05,说明工艺参数的改变对大曲理化指标影响不显著。分析可能是因为淀粉和酸度为大曲发酵代谢的最终状态指标,不会因为外界温度的改变而发生较大的变化,因此大曲经过热风干燥后对理化指标的变化影响不大。

表5 大曲理化指标得分情况Table 5 The score of physical and chemical indexes in Daqu

表6 回归方程的显著性分析Table 6 Analyses of significance of regress equation

表7 大曲酶系指标得分情况Table 7 The score of physical and enzyme index in Daqu

2.2.2 干燥工艺参数对大曲酶系指标的影响

图4 均匀优化干燥对大曲酶系指标的影响Fig.4 Effect of uniform drying on enzyme index of Daqu

均匀优化过程中干燥工艺参数对大曲酶系指标的影响如图4所示。

由图4可知,均匀优化第6组大曲糖化酶活力最高,并显著高于第3、4、5、7和8组(p<0.05);大曲液化力在优化第1组最高,优化第8组最低,大曲发酵力在优化第2组最高,第4、6、8、9组发酵力普遍较低。造成大曲酶系指标发生变化的原因可能是外界温度的刺激,对大曲内部微生物的生长代谢产生了影响,第8组的处理条件对产液化酶的微生物生长不利,造成其液化酶活力较低;而第2组的处理条件能够较大程度促进酵母菌的生长繁殖,导致其发酵力较高。根据公式5,得出大曲酶系指标得分Y2情况如表7所示。利用DPS软件对大曲酶系指标得分Y2进行二次多项式逐步回归分析,剔除不显著因素项,得出大曲酶系指标与各干燥工艺因素之间的回归方程如下:

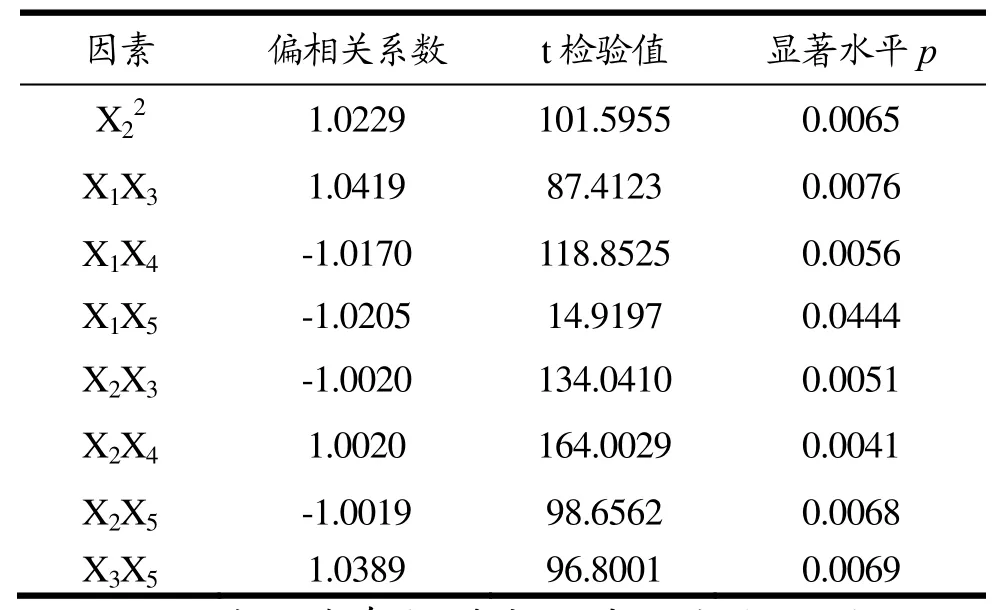

Y2=16.2506+47.8408X22+0.06364X1X3-

0.0275X1X4-0.1633X1X5-8.4068X2X3+2.4670X2X4-51.8 550X2X5+ 2.4433X3X5

对该回归方程中工艺参数进行显著性检验,结果见表8。分析表8数据,对回归模型寻找最优值,可得最佳的大曲干燥工艺参数条件为:第一阶段温度为46.1 ℃、第一阶段风速为 1.2 m/s、水分含量转换点为16.1%、第二阶段温度为64.4 ℃和第二阶段风速为0.3 m/s,此时大曲酶系指标有最高得分为73.814。

表8 回归方程的显著性分析Table 8 Analyses of significance of regress equation

2.2.3 干燥工艺参数对大曲生化指标的影响

图5 均匀优化干燥对大曲生化指标的影响Fig.5 Effect of uniform drying on biochemical index of Daqu

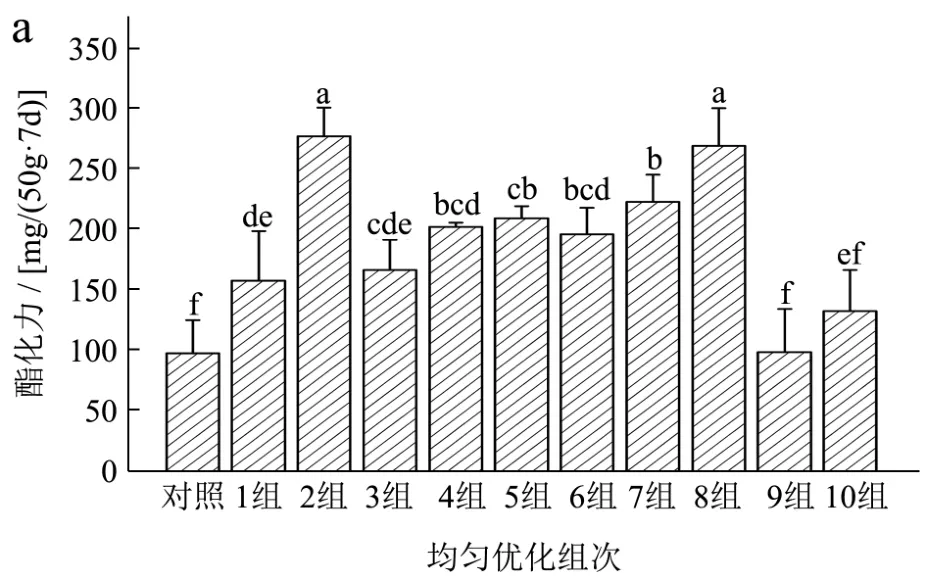

均匀优化过程中干燥工艺参数对大曲生化指标的影响如图5所示。

由图5可知,均匀优化第9、10组大曲酯化力最低,其中优化第 9组显著低于优化第 1~7组(p<0.05);大曲氨态氮在优化第 1、3、10组中较低,其中优化第3组显著低于除第10组外的其它优化组(p<0.05);优化第1、2、3组大曲酒化力较高,显著高于优化第4~7组(p<0.05)。

分析原因可能是第9、10组第一阶段干燥温度较高,对产酯化酶的微生物生长造成抑制;第3组的处理不利于产蛋白酶微生物的生长和蛋白酶的分解作用,造成氨态氮含量较低;第1、2、3组第一阶段干燥温度较低,能够促进酵母菌的生长代谢,所以酒化力较高;根据公式6,得出大曲生化指标得分Y3情况如表9所示。

利用DPS软件对大曲生化指标得分Y3进行二次多项式逐步回归分析,剔除不显著因素项,得出大曲生化指标与各干燥工艺因素之间的回归方程如下:

Y3=-66.9783+4.7713X4+0.1560X12+1.0316X32+1.8623X52+0.2799X1X2-0.7385X1X3-0.0881X1X4

对该回归方程中工艺参数进行显著性检验,结果见表10。

表9 大曲生化指标得分情况Table 9 The score of physical and biochemical index in Daqu

表10 回归方程的显著性分析Table 10 Analyses of significance of regress equation

分析表 10,对回归模型寻找最优值,可得最佳的大曲干燥工艺参数条件为:第一阶段温度为47.8 ℃、第一阶段风速为 1.3 m/s、水分含量转换点21.4%、第二阶段温度为 66.8 ℃和第二阶段风速为1.3 m/s,此时大曲生化指标有最高得分为68.653。

2.2.4 干燥工艺参数对大曲质量指标的综合影响

热风干燥时应考虑工艺参数对大曲质量整体的综合影响,因而需要对3个目标函数进行综合优化,进而找到满足大曲质量指标综合的最佳干燥工艺参数组合。根据公式7,得出大曲质量指标Y的综合得分情况如表11所示。

表11 大曲质量指标综合得分情况Table 11 The composite score of physical and quality index in Daqu

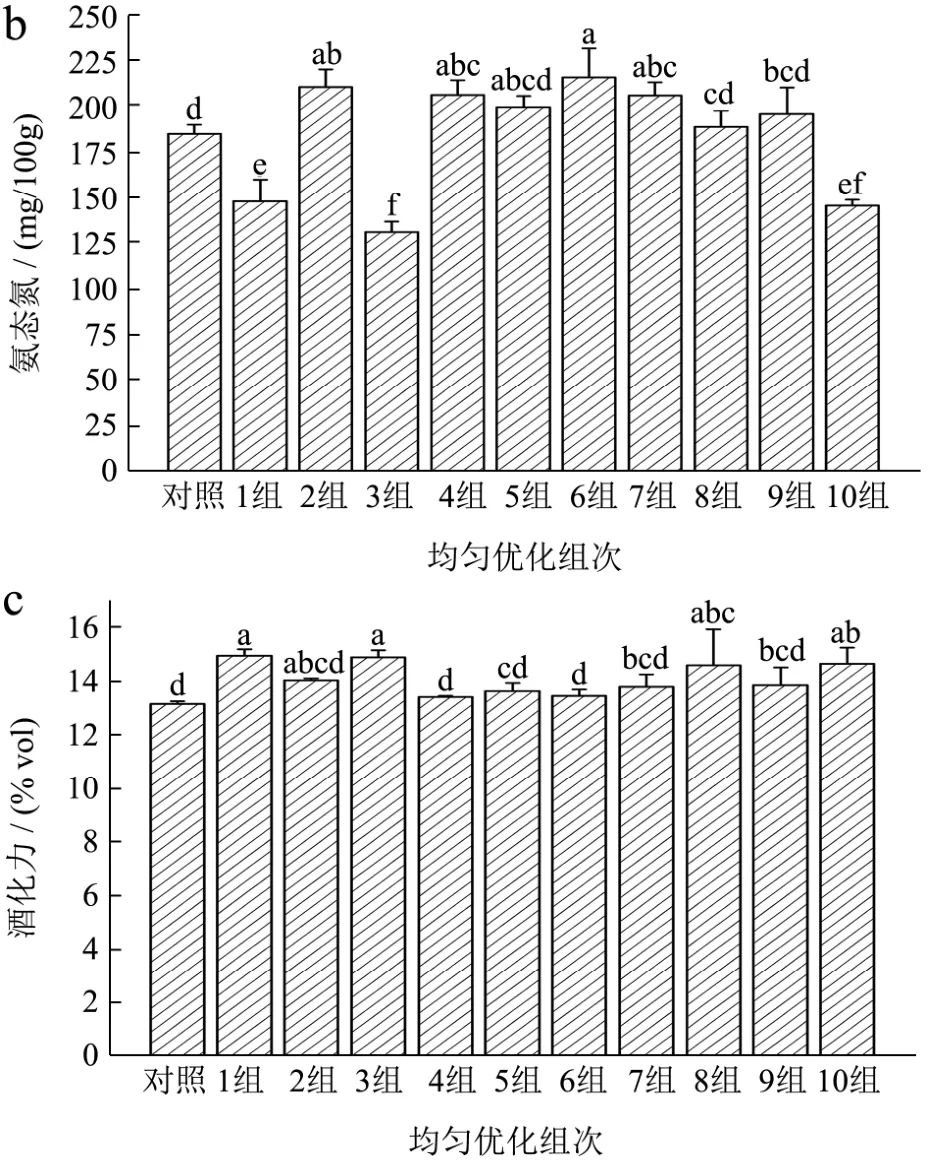

利用DPS软件对大曲质量指标综合得分Y进行 二次多项式逐步回归分析,剔除不显著因素项,得出大曲质量指标与各干燥工艺因素之间的回归方程如下:

Y=22.8964+165.9266X5-62.4017X52+1.3405X1X2-0.1223X1X3+0.5955X2X4-101.9833X2X5+0.0402X3X4

对该回归方程中工艺参数进行显著性检验,结果见表 12。分析表 12,对回归模型寻找最优值,可得综合的最佳的大曲干燥工艺参数条件为:第一阶段温度为46.69 ℃、第一阶段风速为1.23 m/s、水分含量转换点15.87%、第二阶段温度为67.33 ℃和第二阶段风速为0.35 m/s,此时大曲质量指标综合得分达到最大值为107.549分。

表12 回归方程的显著性分析Table 12 Analyses of significance of regress equation

2.3 干燥工艺参数对大曲挥发性风味指标的影响

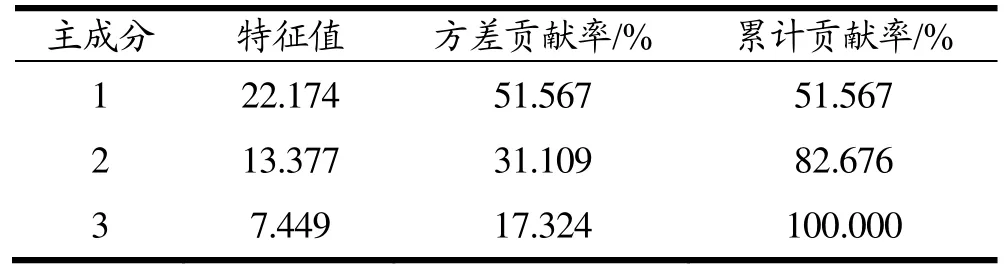

利用SPSS软件对均匀优化试验中10个优化组大曲样品的挥发性风味物质进行主成分分析(PCA)。得到主成分的特征值和方差贡献率如表 13所示,主成分载荷矩阵如表14所示。

表13 主成分的特征值及其贡献率Table 13 The eigenvalues and contribution rate of PCA

表14 主成分载荷矩阵Table 14 Principal component load matrix

正己酸乙酯 0.800 0.136 -0.584辛酸乙酯 0.772 -0.583 -0.253壬酸乙酯 0.958 -0.181 0.222癸酸乙酯 0.007 0.649 0.761月桂酸乙酯 -0.919 -0.395 0.008十四酸乙酯 -0.963 0.264 -0.048十五酸乙酯 -0.989 -0.037 0.143棕榈酸乙酯 -0.917 -0.108 0.383 9-十六碳烯酸乙酯 -0.853 0.502 0.141十七酸乙酯 -0.547 -0.836 0.040反油酸乙酯 0.469 0.828 -0.306硬脂酸乙酯 -0.933 0.349 -0.082油酸乙酯 -0.373 0.913 0.167亚油酸乙酯 -0.343 0.937 0.070亚麻酸乙酯 -0.604 -0.785 0.136苯甲醛 0.248 0.907 0.340苯甲醇 -0.587 0.777 0.227苯乙醇 0.665 0.452 0.594苯基巴豆醛 0.748 0.461 0.478二叔丁基苯酚 0.458 -0.296 -0.838邻苯二甲醚 0.968 0.251 0.011苯乙酸乙酯 0.401 0.306 0.863 3,4-二甲氧基苯乙烯 0.239 -0.331 0.913 2,5-二甲基吡嗪 -0.039 0.475 -0.879 2,6-二甲基吡嗪 0.746 -0.666 -0.021 2,3,5-三甲基吡嗪 -0.164 -0.986 -0.042 2,3,5,6-四甲基吡嗪 -0.939 -0.210 -0.272十二烷 0.960 0.264 -0.091十四烷 -0.648 0.127 -0.751 6,10,14-三甲基-2-十五烷酮 0.992 -0.116 0.041十六烷 0.870 0.167 -0.464 1-石竹烯 -0.911 0.402 -0.091 α-柏木烯 0.717 0.544 -0.436 α-长叶蒎烯 -0.744 0.656 0.125 3-羟基-2-丁酮 -0.436 -0.703 -0.562 2-正戊基呋喃 -0.263 0.952 -0.158环烷 0.907 0.404 -0.119

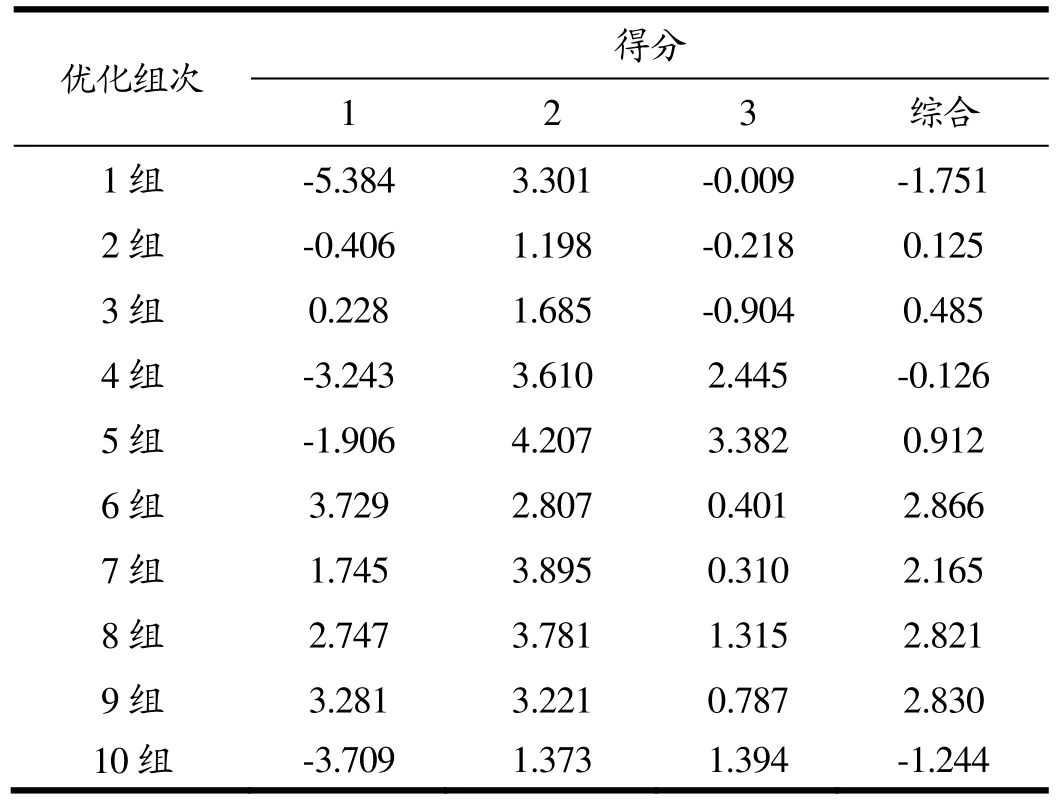

表13可知,3个主成分的特征值分别为22.174、13.377、7.449,方差贡献率分别为 51.567%、31.109%、17.324%,累计贡献率达到 100%,说明这3个主成分已经包含了优化组样品中43种挥发性风味成分的主要信息,能够较全面的反应曲样中挥发性指标的组成信息。由表14可以看出各风味成分在3个主成分的载荷值大小,根据公式 8、9、10得出优化组大曲各主成分得分和函数综合得分情况如表 15所示。

表15 大曲质量挥发性风味指标得分情况Table 15 The composite score of volatile flavor compounds index in Daqu

表16 回归方程的显著性分析Table 16 Analyses of significance of regress equation

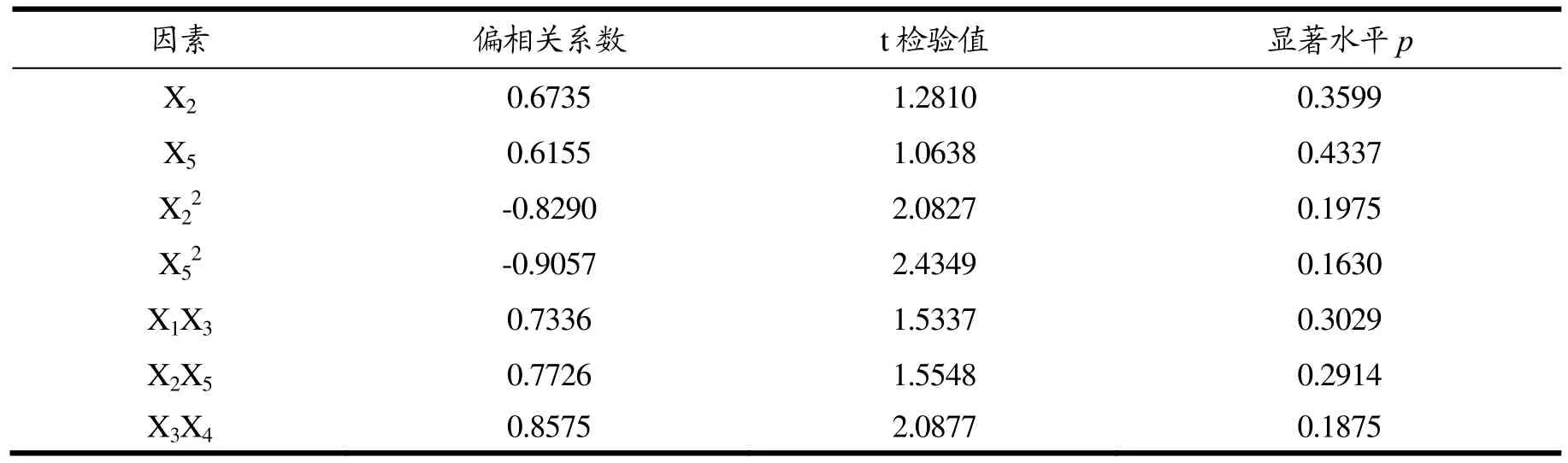

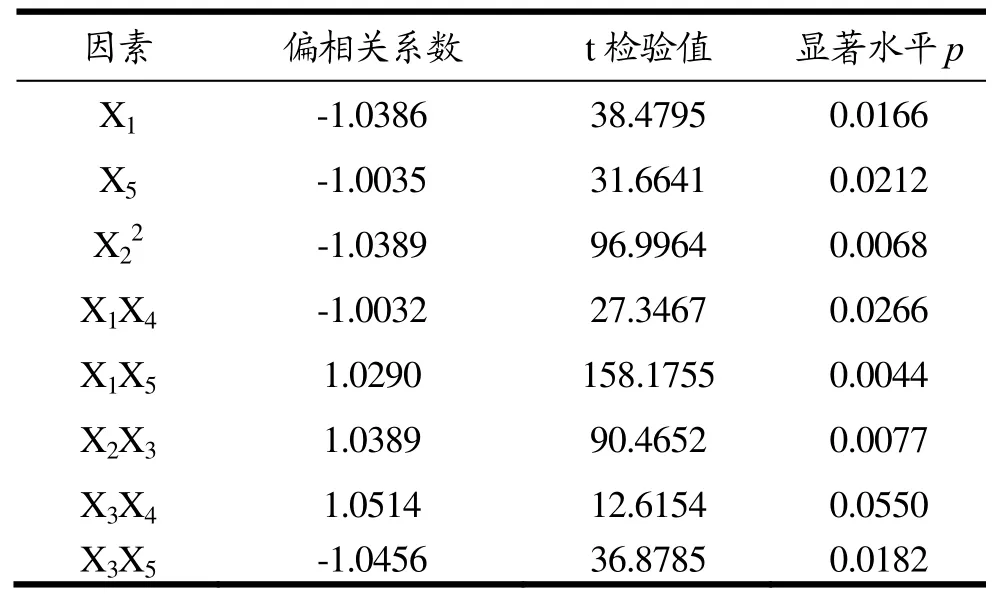

对该回归方程中工艺参数进行显著性检验,结果见表16。

分析表 16,对回归模型寻找最优值,可得综合的最佳的大曲干燥工艺参数条件为:第一阶段干燥温度为46.0 ℃、第一阶段风速为0.8 m/s、水分含量转换点20.4%、第二阶段温度为44.1 ℃和第二阶段风速为 0.3 m/s,此时大曲挥发性风味指标综合得分达到最大值为4.886分。

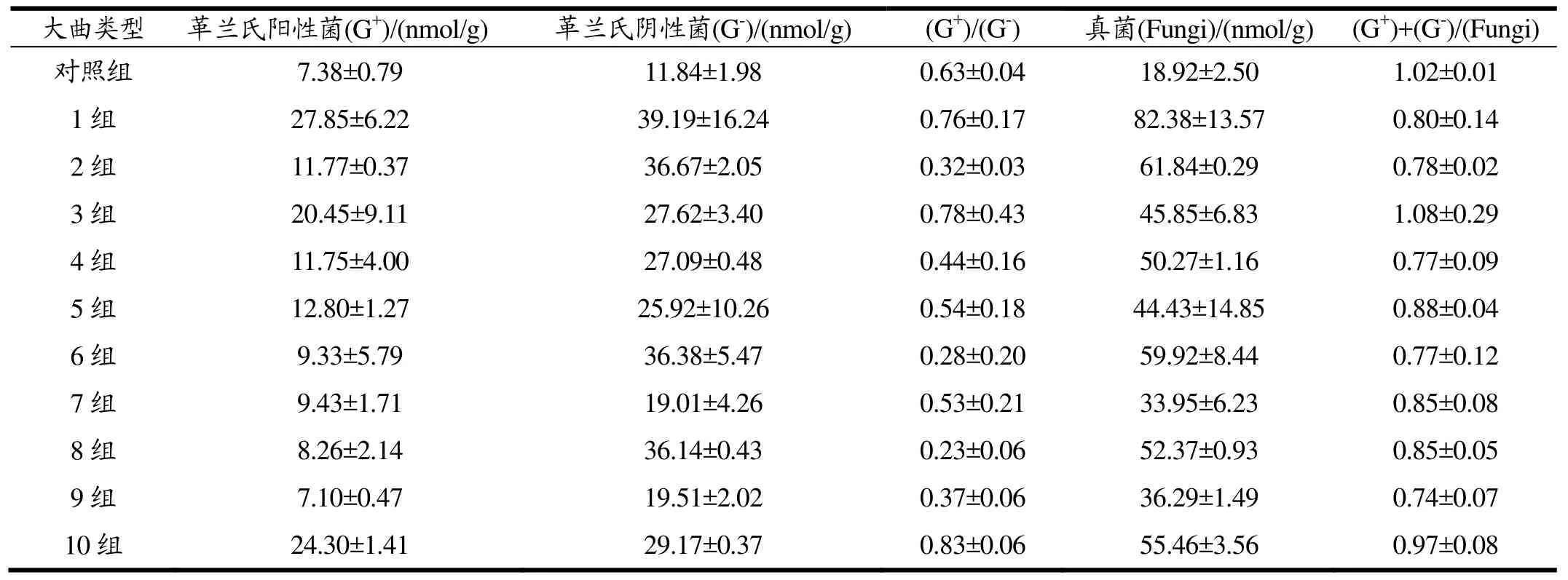

2.4 干燥工艺参数对大曲微生物指标的影响

大曲微生物群落对白酒酿造有至关重要的作用,均匀优化过程中干燥工艺参数对大曲微生物群落的影响如表17所示。由表17可知,和对照组相比,均匀优化组中的革兰氏阳性菌的含量均比对照组高,其中均匀优化第1、10组大曲中革兰氏阳性菌的含量较其它优化组高,而优化第6~8组革兰氏阳性菌的含量较低;大曲中革兰氏阴性菌的含量经过均匀优化处理后普遍呈现一定的升高趋势,其中优化第 1、2、6、8组革兰氏阴性菌的含量升高较多;经过均匀优化处理的大曲真菌含量较对照组也上升较多,其中优化第 1组真菌含量比其它优化组要多。这说明在大曲热风干燥优化过程中,温度的大小对各类微生物的生长存在较大影响,外界温度的刺激,有利于细菌和真菌等微生物的生长繁殖;不同温度和风速条件下的刺激,对各类微生物的生长繁殖促进作用不一,第1组对革兰氏阳性菌、革兰氏阴性菌和真菌的促进效果比其它优化组要好,说明第一阶段采用较低温度能够优先促进微生物的大量生长繁殖。根据公式 11,得出大曲微生物群落得分M的情况如表18所示。

表17 均匀优化干燥对大曲微生物群落的影响Table 17 Effect of uniform drying on microbial community of Daqu

表18 大曲微生物指标得分情况Table 18 The score of physical and biochemical index in Daqu

利用DPS软件对大曲微生物指标综合得分M进行二次多项式逐步回归分析,剔除不显著因素项,得出大曲微生物指标与各干燥工艺因素之间的回归方程如下:

M=1541.2152-47.1224X1-9.7934X4+0.31198X12+87.4000X52+1.6756X1X2+0.2103X1X4-141.7335X2X5

对该回归方程中工艺参数进行显著性检验,结果见表19。

从表19各变量显著性检验p值的大小可知,所有的因素组合都对大曲微生物指标的影响极显著(p<0.01),说明大曲微生物指标很容易随着干燥工艺参数的改变而发生变化。对回归模型寻找最优值,可得综合的最佳的大曲干燥工艺参数条件为:第一阶段温度为48.1 ℃、第一阶段风速为0.3 m/s、水分含量转换点18.7%、第二阶段温度为69.8 ℃和第二阶段风速为 1.2 m/s,此时大曲微生物指标综合得分达到最大值为137.739分。

表19 回归方程的显著性分析Table 19 Analyses of significance of regress equation

2.5 热风干燥工艺参数的综合指标优化及分析

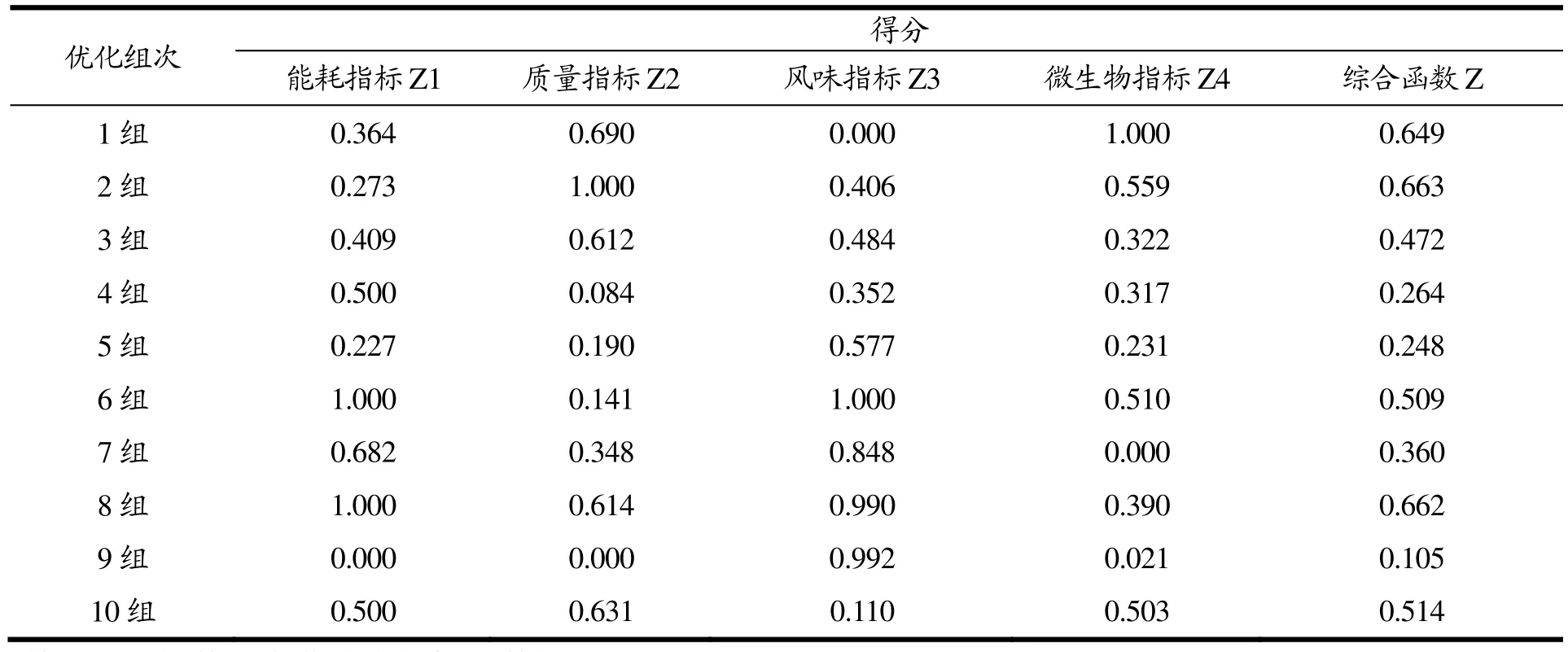

将大曲的以上4个指标进行综合考虑,根据公式13,得出各优化组大曲综合指标评价函数得分如表20所示。

表20 大曲综合指标得分情况Table 20 The score of physical and comprehensive index in Daqu

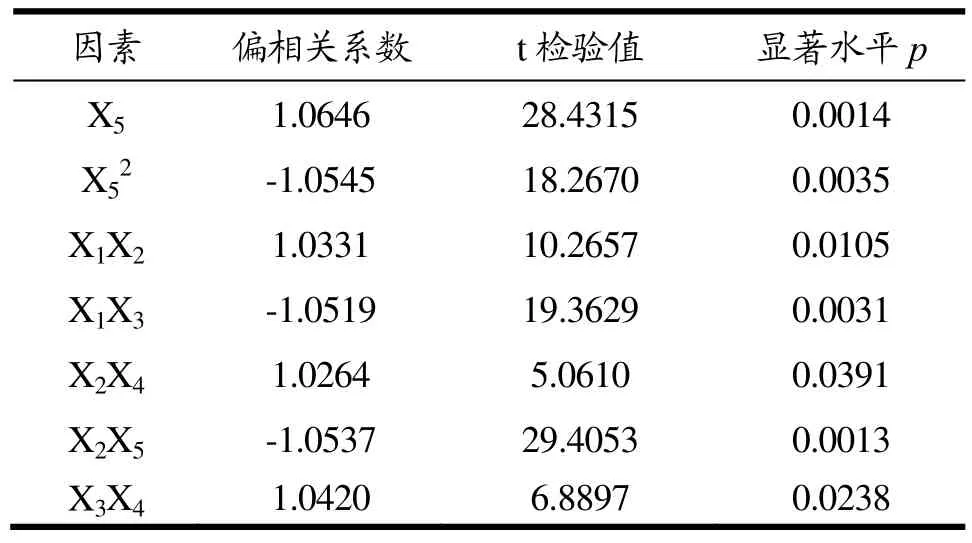

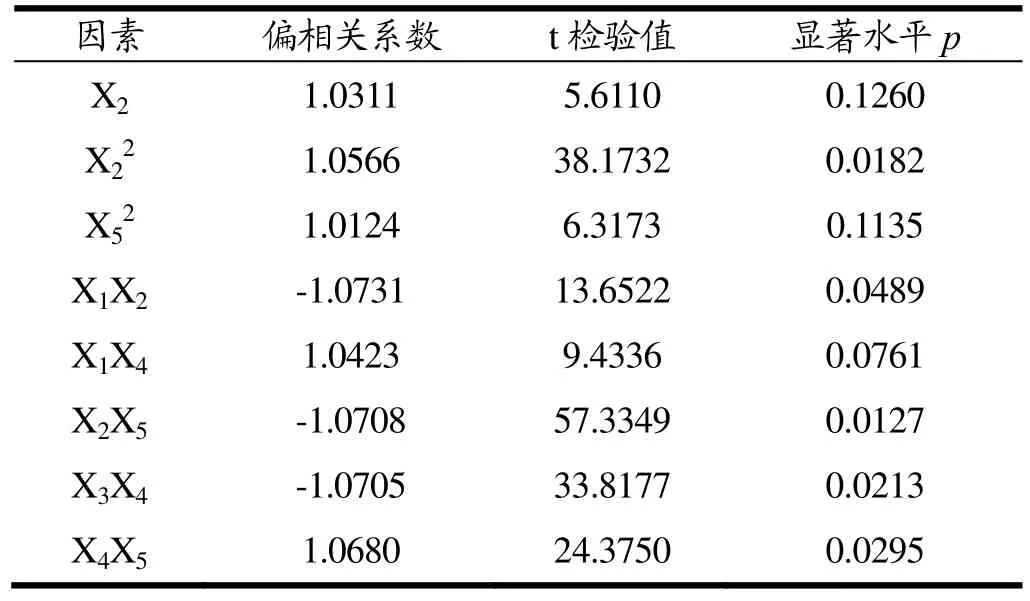

利用DPS软件对大曲综合指标函数得分Z进行二次多项式逐步回归分析,剔除不显著因素项,得出大曲综合指标函数与各干燥工艺因素之间的回归方程如下:

Y=0.2203+0.5440X2+1.4935X22+0.2347X52-0.0200 X1X2+0.0002X1X4-2.0502X2X5-0.0010X3X4+0.02778X4X5

对该回归方程中工艺参数进行显著性检验,结果见表 21。分析表 21,对回归模型寻找最优值,可得综合的最佳的大曲干燥工艺参数条件为:第一阶段温度为47.8 ℃、第一阶段风速为1.3 m/s、水分含量转换点15.5%、第二阶段温度为45.0 ℃和第二阶段风速为 0.3 m/s,此时大曲综合指标函数得分达到最大值为1.367分。

表21 回归方程的显著性分析Table 21 Analyses of significance of regress equation

3 结论

本文通过对大曲分阶段变温干燥工艺进行较系统的研究,并对大曲的这4个指标进行综合评价,得出一种综合的最佳的大曲干燥工艺参数条件:第一阶段温度为47.8℃、第一阶段风速为1.3 m/s、水分含量转换点15.5%、第二阶段温度为45.0 ℃和第二阶段风速为0.3 m/s,此时大曲综合指标函数得分达到最大值为1.367分。本研究通过研究大曲分段式变温干燥特性及干燥对大曲的影响,优化分段变温干燥工艺参数,得出一种最佳的大曲干燥工艺,为今后实际生产提供技术依据,同时为指导干燥设备的设计奠定了理论基础。