高温高压高酸性油气井用尾管顶部封隔器关键技术研究

尹慧博,张 瑞,陈武君,李 夯,马兰荣

(中国石化石油工程技术研究院,北京 100101)

世界上大约有三分之一的油气田中含酸性腐蚀介质,如巴拿马、加拿大阿尔伯达和伊朗雅达油田等都含有不同程度的H2S气体[1_2]。我国川东北和塔里木地区的油气井也富含H2S和CO2等酸性腐蚀介质[3_4]。其中,川东北地区尤为突出,元坝气田的H2S分压达到了3.4 MPa,CO2分压接近5.0 MPa,地层温度超过150 ℃,如此高酸性的环境会对油管、套管和井下工具造成严重的腐蚀破坏[5]。

国内外相继研制出了适用于不同腐蚀介质环境的油管和套管,如抗硫套管110SS、抗CO2腐蚀的13Cr不锈钢套管,以及高防腐的镍基合金G3油管等[6]。井下工具(主要为完井测试工具)方面,多采用镍基合金718或镍基合金925制造生产封隔器等[7_9];固井工具方面,国内研究较少,只有中国石化石油工程技术研究院针对川东北地区开发的需要研制了特种耐腐蚀尾管固井工具,但该工具只能应用于H2S或CO2其中一种介质含量较多的环境,对于H2S、CO2和Cl-等腐蚀介质含量均较高的高酸性油气井则并不适用[10]。在这种腐蚀介质种类多且含量均较高的油气井中,固井工具特别是尾管顶部封隔器的耐温、耐压和耐腐蚀性能不足,可能会导致环空带压等问题,继而影响油气井的正常生产和井筒寿命。为此,笔者研究了尾管顶部封隔器耐温、耐压、耐腐蚀关键技术,选择了合适的金属、橡胶材料,并系统评价了其相关性能,现场试验证明其具有良好的性能。

1 技术需求及解决思路

尾管顶部封隔器主要由低合金碳钢、铜合金等金属材料和丁腈、氢化丁腈等橡胶材料加工制造而成。在高温高压高酸性环境中,金属材料很容易发生均匀腐蚀和点蚀、应力腐蚀开裂、硫化物应力腐蚀、电偶致氢致开裂等破坏[11_12],橡胶材料则会出现体积膨胀、老化等形式失效[13_14]。这些都会严重影响尾管顶部封隔器的整体强度、坐封的可靠性和密封的长效性。因此,有必要分析尾管顶部封隔器的结构和工作原理,并在此基础上研究高温高压高酸性油气井对该封隔器的特殊需求,从而找出有效的解决办法。

1.1 尾管顶部封隔器结构及工作原理

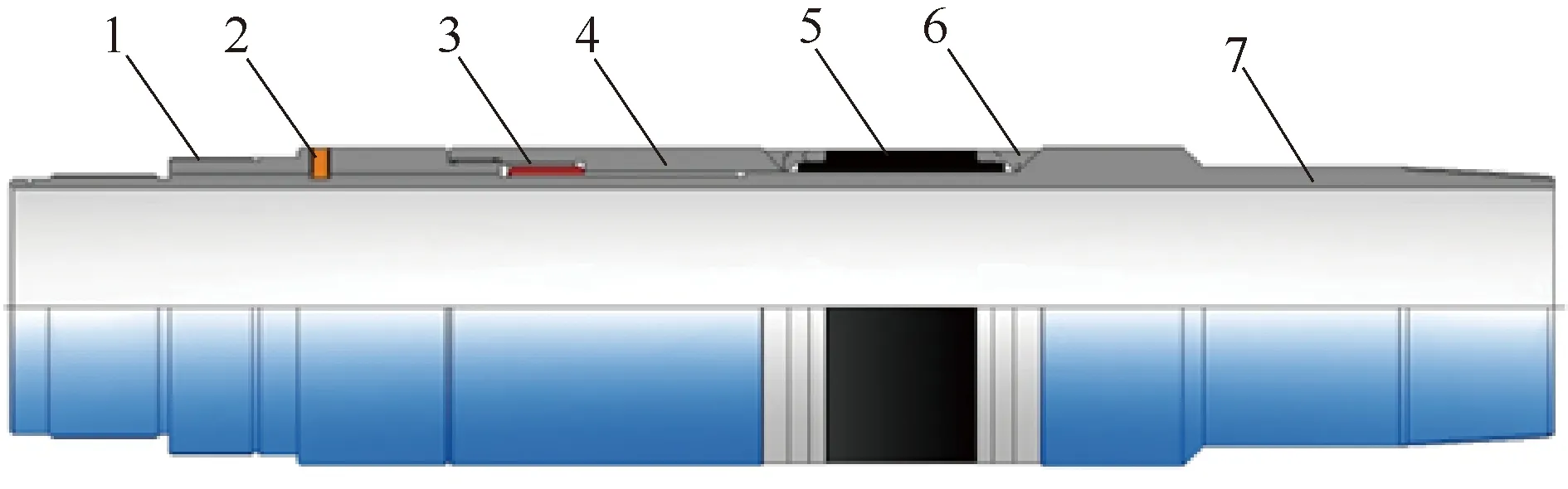

尾管顶部封隔器主要由本体、防突机构、胶筒、卡簧套、防退卡簧和启动剪钉等部件组成(见图1)。

图1 尾管顶部封隔器结构示意Fig.1 Schematic diagram of liner top packer1.锁紧套;2.启动剪钉;3.防退卡簧;4.卡簧套;5.胶筒;6.防突机构;7.本体

尾管顶部封隔器的工作原理是在尾管固井施工结束后,机械下压锁紧套,剪断启动剪钉,胀封胶筒,从而封隔套管环空,防止发生环空气窜。防突机构随胶筒一起胀封,提高胶筒的承压能力;防退卡簧保证坐封的胶筒不会回退失效。

1.2 尾管顶部封隔器的性能需求

在高温高压高酸性环境中工作,常规尾管顶部封隔器的各部件都面临失效风险:封隔器本体需要承受下部管串的载荷,在尾管下入过程中可能发生应力腐蚀断裂,同时其长期留在井内,长时间的腐蚀可能导致管串强度降低或井筒密封失效;胶筒在高含H2S环境中会出现老化或性能下降等情况,导致胶筒密封失效,从而出现环空带压等问题;防突机构和剪钉等材质与其他部件不同,存在电偶腐蚀风险,可能导致部件的腐蚀速率急剧增大,从而影响封隔器的可靠性。

尾管顶部封隔器各部件的常用材质在高温高压高酸性腐蚀环境中的失效形式和原因,以及高温高压高酸性油气井对尾管顶部封隔器主要部件的性能需求如表1所示。

表1高温高压高酸性环境对尾管顶部封隔器主要部件的性能需求

Table1PerformancerequirementsonthemaincomponentsoflinertoppackerunderHT/HPandhighacidicenvironment

部件常用材质失效形式失效原因性能需求本体 低碳合金钢 腐蚀、断裂 均匀腐蚀、点蚀、 应力腐蚀 抗拉、长期密封防突机构 铜合金 腐蚀失效 均匀腐蚀、电偶腐蚀高延展性胶筒 丁腈/氢化丁腈 老化、密封失效 H2S腐蚀、老化 高压、长期密封剪钉 铜合金 腐蚀、剪切不准 电偶腐蚀剪切准确防退卡簧 低合金钢 腐蚀失效 均匀腐蚀、电偶腐蚀 高锁紧力、防退

由表1可知,对于高温高压高酸性油气井而言,尾管顶部封隔器的本体材料不但需要具有足够的强度,还需要在高酸性环境中具有良好的耐均匀腐蚀、点蚀及应力腐蚀开裂的性能;胶筒的橡胶材料需要具有良好的耐温和耐H2S/CO2腐蚀性能;而防突机构和剪钉等金属材料不但需要满足部件本身的性能要求,还需要预防与本体等其他部件间发生电偶腐蚀。

1.3 关键问题及解决思路

上述分析可知,导致常规尾管顶部封隔器在高温高压高酸性油气井中失效的根源是所用金属和橡胶材料发生腐蚀。因此,关键是解决腐蚀问题。解决思路是:在不改变尾管顶部封隔器结构的基础上,选择出合适的耐温、耐压和耐腐蚀材料,并将其作为尾管顶部封隔器的主要或辅助加工材料。

2 金属材料的选择与性能评价

根据文献[15]给出的选材原则,以及国内外完井测试工具的选材经验,选择沉淀硬化镍基合金718作为高温高压高酸性油气井用尾管顶部封隔器本体的材料。该金属材料的热处理状态为固溶退火+时效态,屈服强度为945 MPa,抗拉强度为1 225 MPa,满足封隔器本体对材料力学性能的要求。虽然文献[15]给出了镍基合金718保守的使用边界条件,即在150 ℃下H2S分压不大于2.8 MPa,然而国内外部分油气井的H2S分压已超过该边界。为了提高尾管顶部封隔器等工具的现场适应性,选择在150 ℃、H2S分压3.5 MPa、CO2分压3.5 MPa和Cl-质量浓度150 g/L的高酸性腐蚀环境中评价镍基合金718的耐均匀腐蚀、点蚀、应力腐蚀开裂等性能。同时,进行镍基合金与其他常用金属材料间的电偶腐蚀风险评价,优化防突机构等其他部件的选材,从而提高封隔器的整体耐腐蚀性能。

2.1 均匀腐蚀及点蚀试验

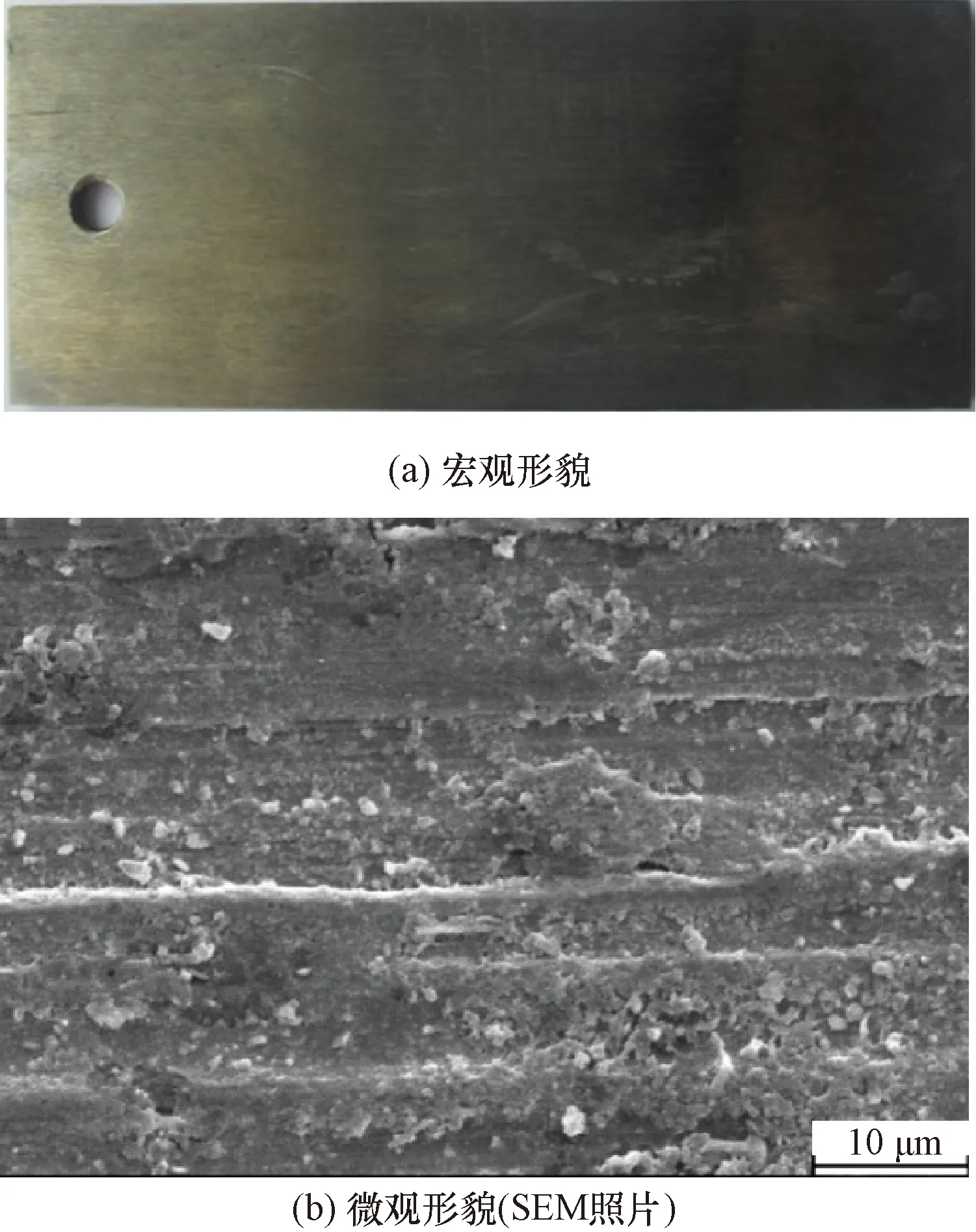

镍基合金718作为封隔器本体的材料,其耐均匀腐蚀和点蚀的性能直接影响尾管顶部封隔器的使用寿命。采用挂片浸泡(浸泡720 h)试验评价了该合金的均匀腐蚀和点蚀情况,结果如图2所示。

由图2(a)可知,镍基合金718在高温高酸性腐蚀环境中浸泡720 h后,部分区域仍具有一定的金属光泽,未发现点蚀和裂纹。从图2(b)可以看出,表面加工痕迹仍然存在,未出现明显的腐蚀产物。采用失重法测得的均匀腐蚀速率仅为0.008 mm/a。分析认为,镍基合金718的耐均匀腐蚀和点蚀性能良好,能满足尾管顶部封隔器本体的使用要求。

图2 镍基合金718在腐蚀浸泡试验后的宏观和微观形貌Fig.2 The macro and micro-morphologies of 718 nickel-based alloy after immersion test

2.2 应力腐蚀开裂试验

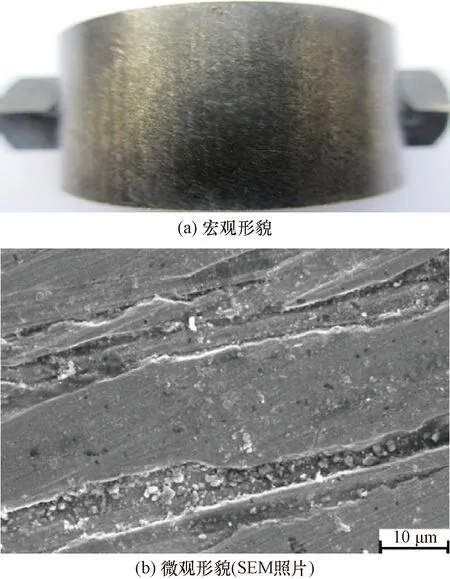

尾管顶部封隔器本体在应用过程中需要承受拉伸载荷,因此镍基合金718的应力腐蚀开裂的敏感性至关重要。根据文献[16]的要求,采用C环应力(加载应力为90%的合金屈服强度)腐蚀试验方法评价了其在高温高酸性环境下浸泡720 h的抗应力腐蚀开裂性能,结果如图3所示。

图3 镍基合金718在C环应力腐蚀试验后的宏观和微观形貌Fig.3 The macro and micro-morphologies of 718 nickel-based alloy after C annulus stress corrosion test

由图3(a)可知,镍基合金718的C环应力腐蚀试样在上述高酸性腐蚀环境中浸泡720 h后,合金表面失去了金属光泽,但未出现点蚀和裂纹。从图3(b)可以看出,表面加工痕迹仍然存在,且无明显的腐蚀产物。采用失重法测得的均匀腐蚀速率也仅为0.015 mm/a。据此分析认为,镍基合金718在高温高酸性环境下的应力腐蚀敏感性较低,满足使用要求。

2.3 电偶腐蚀风险试验

为了实现尾管顶部封隔器的功能,不可能所有部件都采用镍基合金,如防突机构的材料需要具有很好的延展性。但是,不同的材质接触使用时,在高酸性环境中可能会产生严重的电偶腐蚀,从而使部件的腐蚀速率加快,最终导致其失效。现有研究表明[17],当2种金属的电位差大于50 mV时,就可能出现电偶腐蚀。

图4所示为4种井下工具常用材料在150 ℃、H2S分压1.0 MPa、CO2分压1.5 MPa和Cl-质量浓度200 g/L的高温高压高酸性环境中的开路电位(Eocp)。该试验采用三电极体系,待测试样为工作电极,Ag/AgCl电极为参比电极,铂电极为辅助电极,测量时间为600 s,测量仪器为CHI660C电化学工作站。

图4 4种常用金属材料在高温高压高含H2S/CO2环境下的开路电位Fig.4 The open-circuit potentials of four common metal materials under HT/HP and high H2S/CO2 corrosive environments

从图4可以看出,镍基合金718与铜合金C的开路电位差达到了160 mV,电偶腐蚀效应明显。因此,应避免铜合金与镍基合金接触使用。

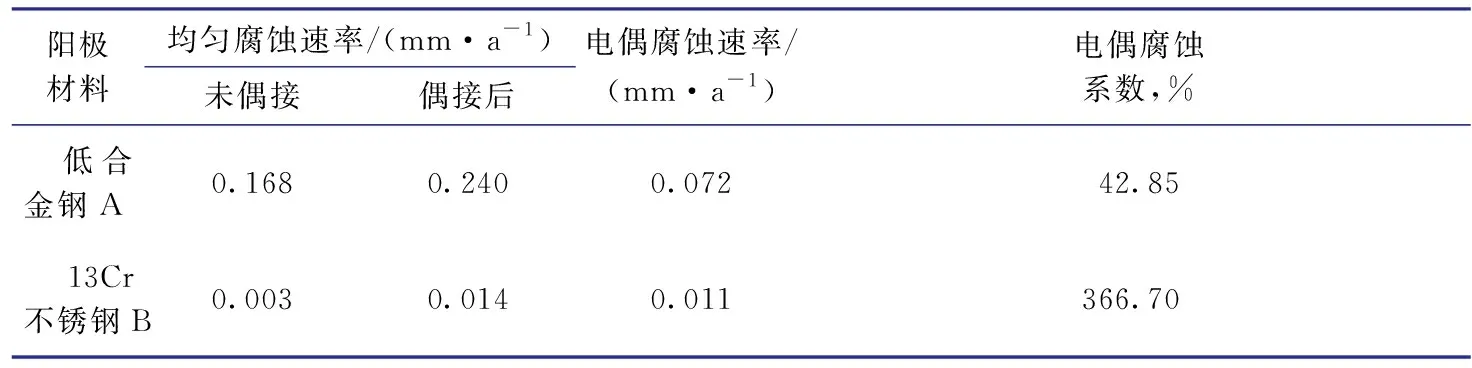

为进一步确认低合金钢A、13Cr不锈钢B与镍基合金718电偶腐蚀的程度,分别在高温高酸性腐蚀环境下进行了电偶腐蚀速率试验,结果见表2。

表22种金属材料与镍基合金718偶接前后的腐蚀速率

Table2Corrosionratesoftwomaterialsaftercouplingwith718nickel-basedalloy

阳极材料均匀腐蚀速率/(mm·a-1)未偶接偶接后电偶腐蚀速率/(mm·a-1)电偶腐蚀系数,% 低合金钢A0.1680.2400.07242.85 13Cr不锈钢B0.0030.0140.011366.70

注:试验条件为150 ℃、H2S分压1.0 MPa、CO2分压1.5 MPa、Cl-质量浓度为200 g/L的溶液。

从表2可以看出,低合金钢与镍基合金偶接后的腐蚀速率为0.240 mm/a,而电偶腐蚀速率仅为0.072 mm/a;13Cr不锈钢的电偶腐蚀系数虽然较高(即电偶腐蚀效应明显),但偶接后的绝对腐蚀速率仅为0.014 mm/a,基本不会影响部件的性能。因此,从成本和性能两方面考虑,尾管顶部封隔器的防退机构可以选用13Cr不锈钢代替铜合金,而剪钉、卡簧套和锁紧套等一次性功能部件可采用低合金钢。

3 橡胶材料的的选择与性能评价

在高温且含H2S、CO2环境中,橡胶材料的腐蚀主要表现为H2S分子与橡胶分子反应导致高分子链断裂;而CO2分子由于具有较高的溶解能力,能使橡胶溶胀,使H2S分子更容易进入橡胶内部;温度则主要影响分子的活度,加快以上反应的速度。因此,首先选择了耐温性能更好的四丙氟橡胶,同时采用DCP/OVPOSS多点交联技术,增加橡胶分子的交联点,提高其耐H2S腐蚀性能;并且,在基体中引入了改性的多壁碳纳米管,提高对CO2分子的阻隔性能,最终得到了耐H2S/CO2腐蚀的橡胶材料。然后,通过高温拉伸试验、耐H2S/CO2腐蚀试验和胶筒密封性试验系统评价了该橡胶材料的性能。

3.1 高温拉伸试验

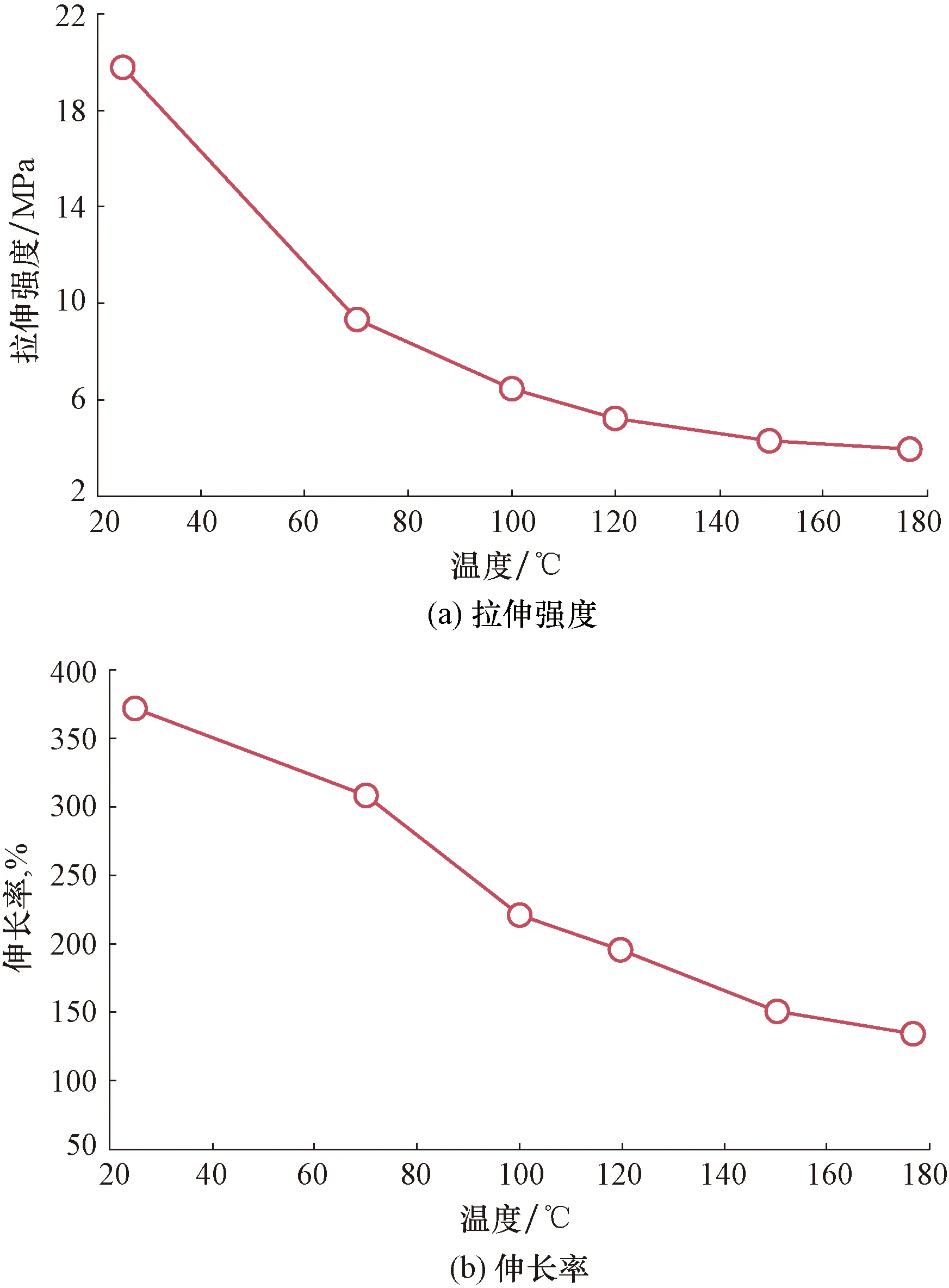

分别在室温,70,100,120,150和177 ℃温度下对研制的橡胶材料进行了拉伸试验,得到了不同温度下的拉伸强度和伸长率,如图5所示。

从图5可以看出:随着温度升高,该橡胶材料的拉伸强度不断下降,温度升至150 ℃时拉伸强度为4 MPa左右,断裂伸长率为150%;温度为177 ℃时橡胶的拉伸强度和伸长率进一步降低,但降低幅度明显趋缓。为进一步验证用其加工的胶筒的耐温性能,在150 ℃的导热油环境中坐封该封隔器胶筒,憋压至50 MPa,稳压15 min,压降小于0.5 MPa。由此可知,该材料在高温下的性能能够满足尾管顶部封隔器对橡胶材料的要求。

图5 橡胶材料的高温拉伸试验结果Fig.5 Results of tension test of rubber material under high temperature

3.2 耐H2S/CO2腐蚀试验

将研制的橡胶材料放置在150 ℃、H2S分压3.5 MPa、CO2分压3.0 MPa、总压6.9 MPa环境中放置7 d,测定其腐蚀前后的性能,结果见表3。

表3 橡胶材料耐H2S/CO2腐蚀试验结果Table 3 Results of H2S/CO2 corrosion test of rubber material

注:试验条件为150 ℃、H2S分压3.5 MPa、CO2分压3.0 MPa、总压6.9 MPa、CH4的水溶液。

从表3可以看出,该橡胶材料在高温高酸性腐蚀环境中力学性能保持较好,拉伸强度和硬度的保持率(腐蚀后的参数值除以腐蚀前的参数值所得结果)均在90%以上;断裂伸长率仅增加了4%,说明其分子链断裂的量很少。由此可知,该橡胶材料具有良好的耐H2S/CO2腐蚀的性能。

3.3 胶筒密封性试验

为进一步验证采用所研制橡胶材料制备的尾管顶部封隔器胶筒在高温高压高酸性腐蚀环境中的气密封性能,采用如图6所示的试验装置进行了胶筒密封性试验。将制备好的封隔器胶筒(外径142.0 mm)放入高温高压反应釜内(内径157.0 mm),机械下压坐封套,使封隔器胶筒坐封于反应釜内壁;加热至150 ℃后,通入H2S、CO2和CH4气体(H2S分压3.5 MPa,CO2分压3.5 MPa,总压50.0 MPa),并密封保压96 h。试验发现,气体渗漏量低于400 mg/m3,且试验后的胶筒未出现明显的破坏,表面没有明显的起泡。由此可知,所研制橡胶材料制备的尾管顶部封隔器胶筒具有良好的气密封性能。

图6 封隔器胶筒气密封试验装置示意Fig.6 Airtight test device schematic diagram of packer element

4 现场试验

元坝气田地层富含H2S和CO2等酸性腐蚀气体,其中H2S含量约为5.1%,CO2含量高达7.5%,地层压力在66~69 MPa,前期约60%以上的气井在投产后出现了环空带压等问题。因此,利用上述金属和橡胶材料加工而成的尾管顶部封隔器选择在该气田元坝10_3井进行现场试验。

元坝10_3井井深6 803.00 m,井底温度达到146.6 ℃,钻井液密度高达1.90 kg/L。尾管顶部封隔器下深达到5 850.00 m,该处H2S分压约为2.5 MPa,CO2分压约为3.5 MPa,井温约为120 ℃。尾管顶部封隔器入井40 h后完成固井作业,随后顺利胀封封隔器,现场试压12.0 MPa,无压降,说明该封隔器具有良好的坐封性能和密封性能。该井投产后未出现明显的环空带压现象,说明该尾管顶部封隔器具有良好的耐温、耐压、耐腐蚀性能,能够满足高温高压高酸性油气井的需求。

5 结 论

1) 对高温高压高酸性油气井用尾管顶部封隔器进行了需求分析,根据需求研究了耐温、耐压、耐腐蚀关键技术,选择并评价了用以加工制造酸性高温高压高环境用尾管顶部封隔器的金属和橡胶材料。

2) 镍基合金718在150 ℃、H2S分压3.5 MPa、CO2分压3.5 MPa和Cl-质量浓度150 g/L环境中具有良好的抗均匀腐蚀、点蚀和应力腐蚀开裂性能,可作为尾管顶部封隔器的主要金属材料;13Cr不锈钢和低合金钢与镍基合金的电偶腐蚀速率较小,可以作为工具的辅助材料。

3) 改性后的四丙氟橡胶材料在150 ℃、H2S分压3.5 MPa、CO2分压3.0 MPa环境下腐蚀96 h后的力学性能保持率均在90%以上,用其加工的封隔器胶筒在高酸性腐蚀环境下具有良好的气密封性能。

4) 利用所研究的关键技术加工制造的尾管顶部封隔器,在高温高压高酸性油气井进行了现场试验,证明其性能可靠,表明其选材合理,也说明该关键技术是解决高温高压高酸性油气井环空带压等问题的有效手段。