基于正交设计的SEA空腔结构吸声降噪优化研究

黄逸哲,张志富,史缘缘

(1.华中科技大学机械科学与工程学院,湖北 武汉430074;2.广西大学机械工程学院,广西 南宁530004)

0 引言

汽车、列车等交通工具舱室的噪声直接影响人体的乘坐舒适性,研究声腔结构腔内噪声的控制与优化方法,降低舱室内噪声水平,对于改善乘员的乘坐舒适性具有重要的现实意义[1-2]。

目前空腔结构舱室内降噪方法主要有吸声、隔声和阻尼处理等[3],针对不同的声源特性,其降噪方法及效果相差较大,如何针对噪声源的特点,研究探讨舱室内吸声降噪的优化方法,获得最优参数,实现降噪效果的最大化是目前工程中亟待解决的问题。本文拟采用统计能量分析方法[4-5]并结合正交优化技术[6],探讨基于SEA的空腔结构内吸声降噪的优化方法。

1 评价点目标频带分析

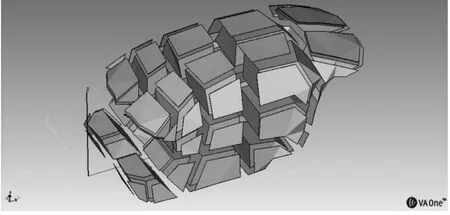

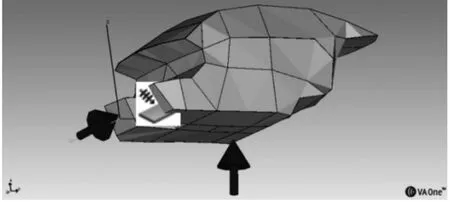

在VA One中建立空腔结构的SEA仿真模型,模型结构子系统的划分遵循某型号轿车的实际车身钣金件组成,如图1所示。考虑到车身空腔结构在实际车况下的外加激励存在多源交互的影响,本文在空腔结构前端分别设置振动激励源和声激励源以模仿发动机对空腔结构的混合激励。同时,排气尾管的振动激励可以在空腔结构后端尾部处设置。三个激励源的频谱图如图2、图3所示。

图1 空腔结构SEA仿真模型

图2 发动机左侧噪声源频谱

图3 传递振动源频谱

设置驾驶员头部位置所在的空腔为评价点,多源激励的施加位置如图4所示。

图4 振动噪声激励源的作用位置

对于中高频的降噪问题,在钣金件内侧铺设吸声材料能够有效地吸收结构振动声辐射能量和噪声穿透能量。这两部分能量作为吸声材料的输入能量,吸声材料的透射能量则通过空腔结构的内部空腔传递至目标空腔的评价点位置。各子系统的透射能量综合作用在评价点处,如式(1)所示。

式中,E为评价点处的声能量,αi为吸声材料的吸声系数,ρ0c0为结构子系统的特性阻抗,声辐射系数σ与具体振动结构密切相关;S为辐射体面积为表面速度均方值;Ei为噪声穿透钣金件的声能量;m为结构子系统的数量。

本文以评价点处的声压级作为响应指标。在未铺设吸声材料的条件下,仿真计算评价点处的声压级和A计权声压级,结果如图5所示。

图5 目标声腔声压级和A计权声压级频谱

由图5可知,在中频的A计权声压级较低,可见人耳对高频声音的感受更为灵敏。图中峰值所在的频带主要集中500 kHz~4 kHz的范围内,选取其中500 kHz、1 kHz、1.6 kHz、4 kHz的频带作为降噪处理的目标频带。

2 正交设计仿真优化

针对目标频带处的声压级,运用正交设计的方法可以对结构子系统的钣金件及其内侧的吸声材料进行降噪参数的仿真优化。考虑到空腔结构本身是由多个结构子系统和空腔子系统组合而成,振动激励作用于图4所示的结构部件产生振动声辐射,该部件受到振动激励产生的振动会沿着空腔结构的钣金件传递至其它位置。所以对于大部分没有受到激励直接作用的结构子系统也会产生振动声辐射,并对目标空腔评价点贡献声能量。通过仿真计算结果对比可知,没有受到激励直接作用的结构子系统的声贡献能量总和远小于直接受到激励作用的结构子系统的声贡献能量。故而本文只以振动噪声激励源直接作用的三个位置的部件作为研究对象。

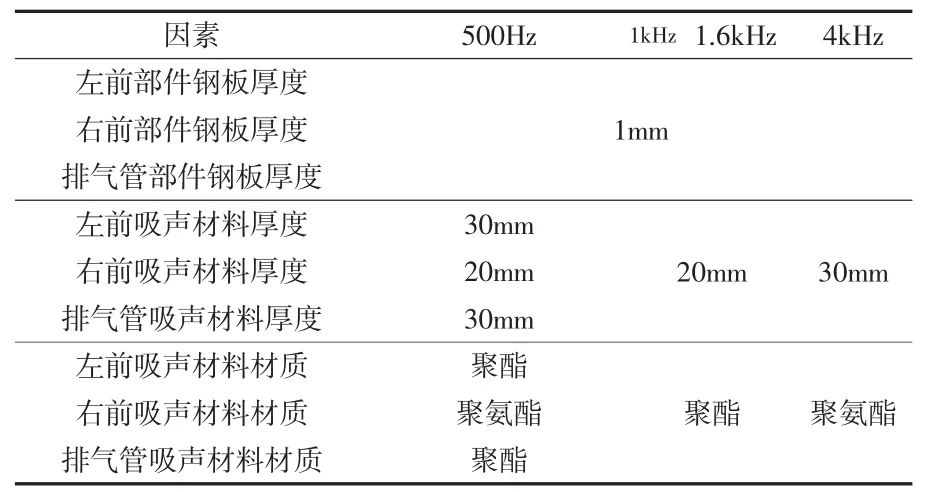

多源激励对目标空腔评价点的能量传递较为复杂,只以激励源直接作用的三个部件作为研究对象在一定程度上简化了子系统间声贡献的相互影响。同时,也明确了降噪参数的选择方向。本文以某型号轿车空腔为原型,空腔表面为双层复合结构,外表面设置为钣金件结构,内表面铺设泡沫吸声材料。在车身的应用发展中,铝合金材料逐步成为轿车钣金件的的主要成分,而其中大部分成分依然是传统车辆的钢材。由文献[6]可知,铝合金中的各成分不是吸声降噪的影响因素,此处对钣金件全部选择普通钢板。钢板厚度依据不同车型的需求,可以设置为0.8 mm和1 mm两个水平。对于内层铺设的泡沫吸声材料,可以选择市场上成本较低,使用广泛的聚酯泡沫吸声材料和聚氨酯泡沫吸声材料。吸声材料的种类和厚度作为降噪优化处理的关键因素,在厚度的选择上,也以市场上普遍选择20 mm和30 mm作为因素的二水平。除此之外,铺设阻尼材料也是降噪处理经常使用的一种方法,其降噪频带主要集中在低中频区域,由图5的A计权声压级频谱可知,低中频区域暂时不作为本文的降噪目标,故而无需运用阻尼材料减振降噪。综上可得基于正交设计的降噪处理因素水平表,如表1所示。

表1 降噪处理因素与水平表

由表1可知,该正交设计为9因素(Factor)2水平的设计,结合泡沫吸声材料在实际应用中确实存在厚度与材质的交互影响,故而选择正交表进行正交设计。正交表的表头设计如表2所示,其中,9因素依次表示为 FA、FB、FC、FD、FE、FF、FG、FH、FI;FA因素的二水平表示为FA1、FA2.

表2 降噪处理正交表表头

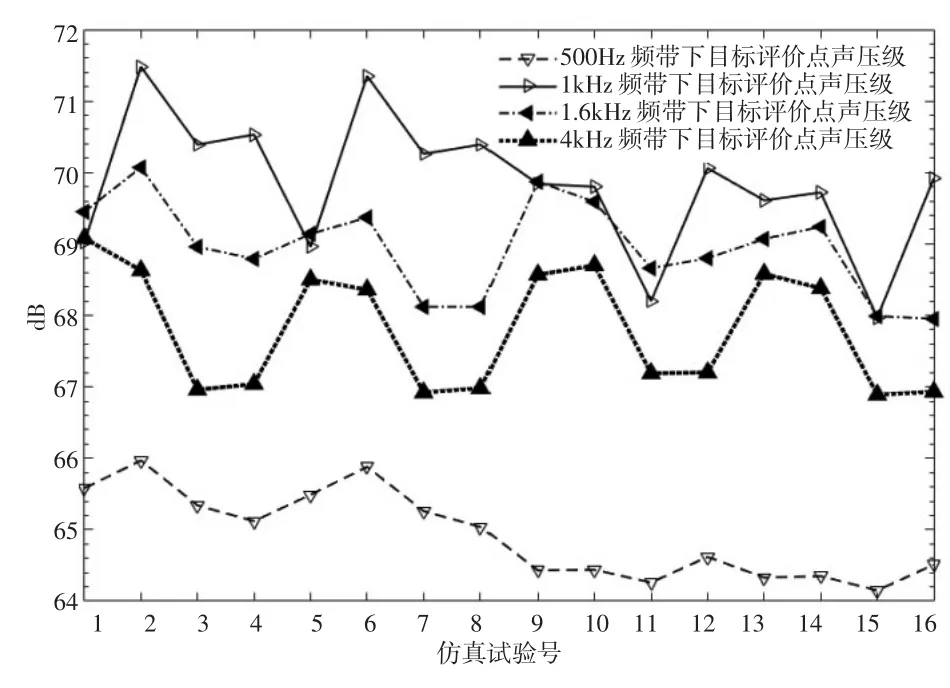

正交设计的指标、因素、水平确定之后,在VA One软件中依照正交表中L16(215)组试验的因素水平进行设置,其中吸声材料的布置运用软件中的噪声控制处理模块进行设置。对这16组基于正交组合的仿真试验进行计算,16组仿真试验在200 Hz~8 KHz宽频域下的目标评价点的总声压级如图6所示,图 7 为各组试验中 500 Hz、1 kHz、1.6 Hz、4 kHz目标频带在目标评价点的声压级。

图6200 Hz~8kHz目标评价点声压级

图 7500Hz、1kHz、1.6k、4kHz 目标评价点声压级

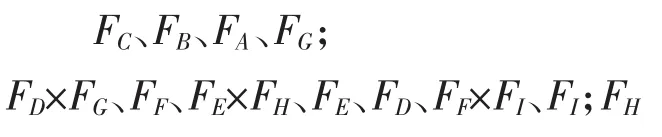

由表3优化结果可知,FC因素极差值最大,FC取二水平对响应有显著的优化效果。FB、FA、FG的控制也较为重要,其余因素极差值较小。极差的排列可以由左至右分为三段,首先为显著极差(FR≥1),其次是不显著极差(0.1≤ FR<1),最后是弱极差(FR<0.1)。

显著⇒不显著⇒弱

在200 Hz~8 kHz的宽频段下,得到的正交设计优化组合结果如表4所示。

表3 宽频带总声压级正交优化结果分析表

表4200 Hz~8kHz优化组合结果

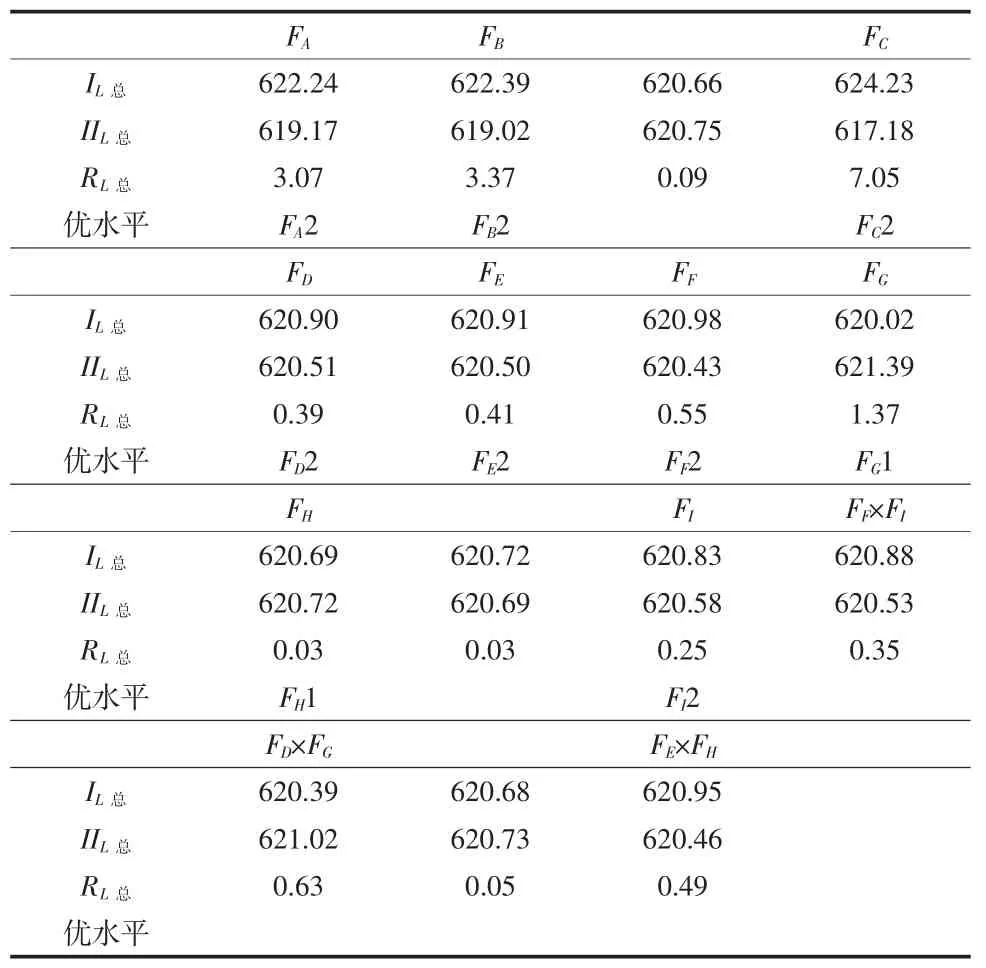

对于 50 0Hz、1 kHz、1.6 kHz和 4 kHz频带内声压级正交优化结果如表5、表6所示。

表5 目标频带正交优化结果分析表

表6 目标频带优化组合结果

综上频带声压级降噪处理的最优组合,通过仿真计算得出各最优组合在目标评标点的声压级,如表7所示。

表7 不同最优组合条件下声压级(dB)

由表7分析可得:

1)宽频段和目标频带在对应的目标最优组合中的目标评价点处的声压级比其它任意优化组合的评价点处的声压级都小。

2)4 kHz目标最优和宽频段目标最优在4 kHz频带处的声压级仅相差0.04 dB,当不同组合的目标评价点声压级差值小于0.1 dB时,可认为两种优化组合的吸声效果相同。

3)500 Hz频带下宽频带目标最优、500 Hz目标最优以及4kHz目标最优在评价点处具有相同的声压级,此时需要综合考虑优化组合在其它频带下的吸声效果来选择对于整体吸声效果最优的组合。

4)综合分析表7结果可知,随着优化组合的变化,1.6 kHz频段的目标评价点声压级差值最大为1.49 dB.由噪声理论[3]可知,噪声每降低3 dB,噪声声能量衰减将近一半。本文采取1 kHz~1.6 kHz目标最优的组合可使得评价点的仿真结果相比于未铺设吸声材料且未进行组合优化的条件下噪声声能量降低约15%~20%.

综上所述,本文选取1 kHz~1.6 kHz目标最优的组合。最优组合本身难以实现评价点声压级在各频带内同时达到最优降噪的效果。在满足宽频段基本降噪处理的前提下,对空腔结构系统中的降噪参数进行组合优化,能够针对目标频带进行有效地降噪优化,这种协调折中的降噪处理方法使得空腔结构的降噪效果得到整体最大化得提升。本文的仿真优化方法将为轿车的中高频吸声性能的优化设计试验研究提供参考。