液压抽油机的发展状况及技术分析

朱改新,李 昕,葛于国,潘友峰

(上海兰石重工机械有限公司,上海201108)

液压抽油机的研发起始于19世纪60年代,发展于19世纪初80、90年代,在20世纪10年代得到逐步改进,批量应用于石油矿场资源的开发。

1 国外液压抽油机的发展状况

1.1 俄罗斯液压抽油机的发展状况

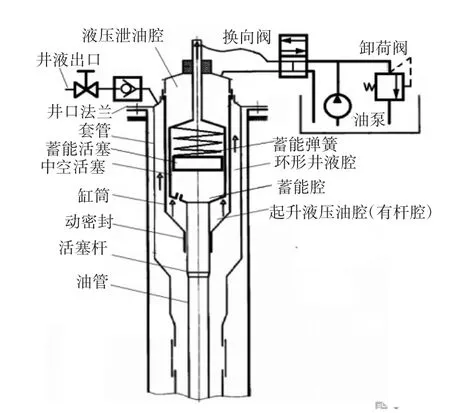

1965、1979、2005、2008 年俄罗斯专利产品[1-4],代表机型为机械动力+泵,称初级液压变压器(Primary Hydraulic Transformer)。如图1所示[10]。①初始蓄能:换向阀下位,油泵给蓄能器充油加压推动蓄能活塞上升压缩蓄能弹簧,实现预蓄能;②上行抽液行程:换向阀换成上位,液压泵出口压力油和蓄能弹簧联合作用推动蓄能活塞下降,蓄能活塞下部液压油挤进有杆腔,驱动活塞带动油管上行抽井液,井液挤进环形井液腔并推开单向阀从井液出口流出,液压缸的活塞上行至极限位置时完成上行抽液行程;③下行蓄能行程:液压缸的活塞(中空)依靠油管的重量往下行,有杆腔的液压油被挤进活塞内的蓄能腔,蓄能活塞上部的液压油通过换向阀(下位)回到液压油箱,液压缸的活塞下行至极限位置时完成下行蓄能行程,油管重力势能全部回收积蓄在蓄能弹簧里;重复步骤②,下行蓄能弹簧积蓄的油管重力势能也全部释放。循环步骤③②,完成蓄能、抽井液过程。

图12008年俄罗斯液压抽油机专利结构简图

1.2 美洲液压抽油机的发展状况

1977、1998年加拿大专利产品[5],与前述俄罗斯的产品基本相同,代表机型为下行程靠油管重量驱动液压油使蓄能缸活塞上行,蓄能蓄积重力势能;蓄积重力势能和油泵共同完成井液提升。

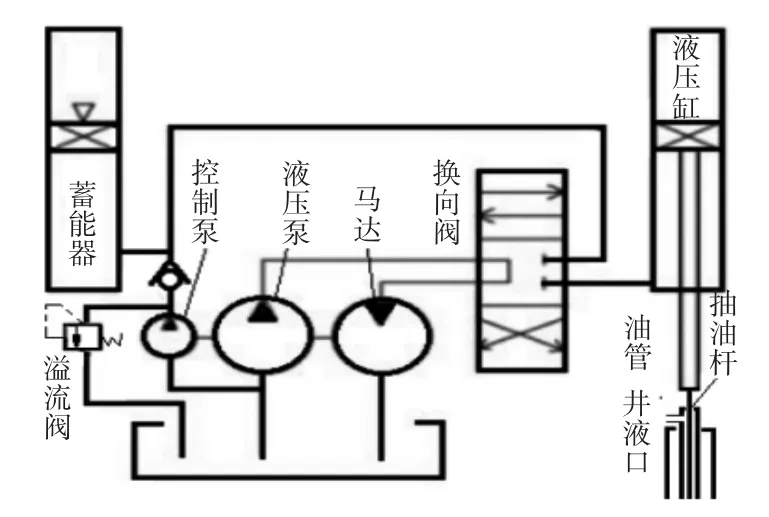

2006、2008、2012、2013年美国改进专利定型专利产品[6-8],代表机型为驱动动力、马达、泵同轴布置(比俄罗斯的增加了液压马达),如图2所示[9]。①初始蓄能:换向阀处中间位置,控制泵给蓄能器预充能;②上行抽井液行程:换向阀处下位,蓄能器送出的液压油进入液压马达是之与电动机一起驱动液压泵泵油推动活塞带动抽油杆上行抽井液;③下行蓄能行程:换向阀处上位,液压缸活塞靠油管重量推动下行,挤出的液压油带动马达旋转,进而驱动液压泵给蓄能器加压而回收重力势能;重复步骤②,下行蓄能器回收抽油杆重力势能也全部释放。循环步骤③②,完成下行蓄能、上行抽液的过程。

图2 美国液压抽油机专利结构简图

1.3 欧洲液压抽油机的发展状况

意大利SIVAM公司开发的液压抽油机,泵和马达两个元件集成为一体,如图3所示[9]。①下行蓄能:如图3(a)所示,左边为示意图右边为原理图,活塞在B点,控制器使换向阀处于右位,抽油杆靠重力下行,其势能在控制器作用下使马达驱动泵向蓄能器泵压蓄能,蓄能压力为P1,当蓄能压力不足时,电机也可带动泵给蓄能器充能,充能压力为P2(理论上为补充系统发热,管道压损,蓄能器蓄能、释能效率等损失能量),这样蓄能器总蓄能为P1+P2(理论上为上行抽井液平衡掉抽油杆质量提供能量);②上行抽液:如图3(b)所示,活塞下行至A点时,控制器使换向阀处于左位,在控制器作用下,蓄能器总蓄能P1+P2驱动马达带动泵泵油,同时电机也驱动泵补能,补能压力为P3(理论上为驱动井液上行提供能量),此时总驱动能为P1+P2+P3,推动液压缸活塞上行抽取井液;循环步骤①②,实现井液的连续抽汲。

图3 意大利SIVAM公司液压抽油机原理简图

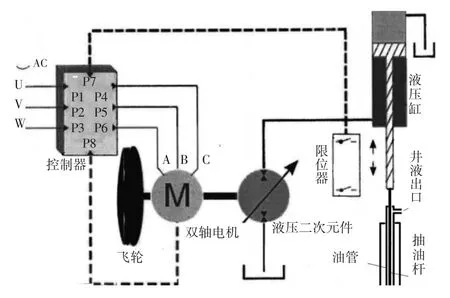

2011、2013、2015年德国 Bosch Rexroth 液压抽油机专利产品,代表机型为驱动动力、飞轮、新一代液压变压器(称New Hydraulic Transformer或称液压二次元件、泵马达),新一代液压变压器在电、液控制器作用下。油管自重提供下行程动力,液压缸活塞加压液压油,高压液压油驱动新一代液压变压器(马达工况)驱动飞轮旋转,将下行程重力势能回收到飞轮;飞轮的储存的能量和驱动动力一起驱动新一代液压变压器(泵工况),驱动液压缸活塞上行,完成上行程,实现井液提升。如图4所示[10]。

图4 德国持续改进液压抽油机专利结构简图

2 液压抽油机的技术分析[10]

如何蓄积抽油泵提升系统重力势能是液压抽油机正常运行乃至节能的关键所在。下面简要分析蓄能器和飞轮在液压抽油机的储能机理。

(1)蓄能器:抽油机上行程重力势能+液柱能,液压缸的驱动压力P上为恒压,重力势能驱动液压缸产生的压力P缸为恒压,P上>P缸;蓄能器初始压力P0为恒压,储能压力 P1,P1> P上,释能压力 P2;

如果蓄能器和液压缸采用直连,抽油机运行前,先把蓄能器泵压到P1,泵和P1共同推动液压缸达P上,完成上行,达顶端时,由于蓄能器和液压缸直连,其压力P2仍然要维持在P上或以上(否则,泵向蓄能器要泵压),P缸<P上,而此时,由于蓄能器和液压缸直连,蓄能器的储能压力为P上>P重,下行程就无法完成重力势能P缸的储存。就是低恒压网络无法向高恒压网络补能。

这就要求下行程利用二次元件马达工况将P缸由压能转换为机械能,同时驱动另一泵工况将机械能转换为压能,使其压力达到P1,P1在马达工况下和电机共同驱动液压泵泵压达P上,完成上行程,终了P1降压到P2>P0,完成能量回收,来实现低恒压网络向高恒压网络传递能量,此方案需要两个液压二次元件串联。

(2)飞轮:飞轮初速度为 ω0,储能速度为 ω1,释能速度为ω2,ω1>ω2,下行程通过二次元件在马达工况下将缸压P缸转换为机械能,驱动飞轮高速旋转到ω1,利用储存动能和高速惯性能和同轴布置的电机,共同带动二次元件在泵工况下,驱动液压缸完成上行程,终了ω2>ω0,利用飞轮来实现能量由低位向高位补能,此方案只需要一个液压变压器。

总之,新型液压变压器的不断完善,为液压抽油机的发展带来跨越性飞跃。

3 液压抽油机的发展启示

(1)液压抽油机的优势特征有:①冲程长,冲程无级调节;②冲次范围大,冲次无级调节;③高效节能;④载荷范围广,利于抽油机大型化发展趋势;⑤无机械制动系统,液压自制动很易实现;⑥重量轻;⑦占地面积小;⑧维护操作安全简捷。

(2)液压抽油机的这些优点深受国外内油气开采公司和油气设备制造商的重视。发达国家,以美国、前苏联、加拿大、德国、法国、意大利等都进行深入研究,先后开发了十几种不同形式的液压抽油机,进行了现场应用,2000年以前的产品应用效果一般,主要表现在四个方面:①效率不高,主要是采用油管、液压缸蓄能不能适应井下油液量变,维持相应的平衡;②液压系统及相应控制系统不完善;③液压缸及液压系统故障率较高,尤其是液压缸密封问题较大;④故障率高,维护成本高。

(3)经过几十年的探索,2000年以后的产品,具有良好的应用效果,集体表现在以下几个方面:①效率高,采用飞轮、蓄能器蓄能可适应井下油液量变,维持相应的平衡;②新型液压变元器件的逐步完善为重力势能的蓄积创造了条件;③液压二次元器件不断推陈出新,液压二次调控系统的持续发展,为液压抽油机的更好应用创造了良好的发展空间;④提升液压缸采用密封要求较低的柱塞缸,大大延缓了液压缸密封寿命;⑤操作便捷,维护成本较低。一些产品进入规模化生产推广阶段。

(4)海洋平台石油开采进入中后期后,井下泵驱采油会不适应井液量的日渐减少的状况,液压抽油机的应用日益受到推崇,主要原因有:①占地面积小,适合丛式井;②一套液压站可驱动多台用于井液提升的液压缸;③可以安装在井口以下,少占用平台空间。

4 结束语

国内对液压抽油机19的研发大都局限在机械重力平衡上,产品结构复杂,在石油矿场基本没有应用。

技术先进的新型液压变压器及液压二次控制单元在国内处于认识起步阶段。

总之,液压技术在国内抽油机的应用上任重而道远。